直流脉冲MIG焊机控制系统及程序控制

杭争翔,王其俊,张景泉

(沈阳工业大学 材料科学与工程学院,辽宁 沈阳 110178)

0 前言

直流脉冲MIG焊接技术是当前焊接工程中应用广泛的高效焊接技术,研究发展直流脉冲MIG焊机是扩大应用这种焊接技术的基础。近年来焊接行业非常重视直流脉冲MIG焊机的研究开发技术工作,致力于研发新型直流脉冲MIG焊机,其弧焊电源电力电路由晶闸管变流向IGBT变流发展,其控制核心由分立元器件控制向单片机控制发展,控制技术展现先进性,正是如此,直流脉冲MIG焊接技术得到不断发展及提高。

根据目前已发表文献来看,关于MIG焊接技术及其控制技术有论文报道[1-6],对熔化极电弧焊的引弧问题有论文报道[7-11],但是对MIG焊的焊接程序控制,尤其是关于MIG焊的收弧及下次启弧的控制技术还没有介绍。其实这是个很重要的技术问题,收弧不好,下次启弧的可靠性就不好,从而会影响焊接过程可靠性及焊接质量。

介绍了自主研发的直流脉冲MIG焊机及其控制系统、直流脉冲MIG焊机焊接程序控制的两步控制方式和四步控制方式;阐述了直流脉冲MIG焊机其焊接过程中的启弧、焊接、添弧坑、收弧过程及其控制技术;介绍了收弧控制原理及控制参数选择原则。

1 直流脉冲MIG焊机构成和控制系统

图1 脉冲MIG焊机系统基本原理

弧焊电源电力变流系统主要由接触器KM、三相整流桥、滤波电容(C1、C2)、均压电阻(R1、R2)、全桥逆变电路(由IGBT1~IGBT4构成)、逆变变压器、带变压器中心抽头的整流电路(由VD1、VD2构成)、滤波电感L、电流变换电路、电压变换电路等构成。三相380 V交流电经接触器KM送入三相整流桥整流,其整流输出电压经滤波电容(C1、C2)滤波以后输出540 V直流电压,该电压就是全桥逆变电路的直流电源。均压电阻R1与C1并联、R2与C2并联,使得C1、C2上的电压均等。全桥逆变电路逆变输出的交流电输入逆变变压器,逆变变压器降压输出的交流电经整流电路整流及电感滤波,之后输出到电弧负载。弧焊电源输出的电流经电流变换电路获得电流反馈信号Uif,输出电压经电压变换电路获得电压反馈信号Uuf。

焊机控制系统主要由单片机控制系统、IGBT驱动电路、保护电路(IGBT过流及过热保护)、PWM脉宽调制电路、焊接条件设定电路、焊接参数设定电路、显示电路、模数转换电路A/D1及A/D2、数模转换电路D/A1及D/A2、启动信号等构成。

IGBT驱动电路由EXB841和外围元器件构成。当IGBT运行过程中出现过电流现象时,IGBT过电流保护电路在有效时间之内发出信号,从而使IGBT被立即关断,避免IGBT出现过流损坏,起到过流保护作用;当IGBT运行过程中出现过热现象时,IGBT过热保护电路发出信号,IGBT亦被立即关断。

焊接条件设定包括设定焊丝直径、两步控制方式或四步控制方式。焊接参数设定包括设定焊接电流(即送丝速度)、焊接电压。显示电路显示设定的焊接条件及焊接参数,并且显示实际的焊接参数。

电流反馈信号Uif经A/D1输入单片机控制系统,电压反馈信号Uuf经A/D2输入单片机控制系统。单片机控制系统输出数字量,经D/A1输出模拟电压Uc去控制PWM的脉冲宽度,单片机控制系统输出数字量经D/A2输出模拟电压去控制送丝速度。

焊枪启动开关用于启动或停止焊接过程。

2 送丝驱动系统和气阀驱动电路

送丝驱动系统驱动送丝电动机旋转送丝,系统原理如图2所示。送丝启动信号WST为高电平时,开关电路工作于开关状态,开关电路输出电压去驱动送丝电动机旋转;此时制动控制电路输出低电平,能耗制动电路工作于截止状态,此时没有也不能有能耗制动功能。当送丝启动信号WST为低电平时,开关电路工作于截止状态,其无输出电压;此时制动控制电路输出高电平,驱动能耗制动电路处于导通状态,送丝电动机能耗制动。设计能耗制动的主要作用是在停止焊接、收弧的瞬时,送丝电动机立即停止转动、即立即停止送丝。

图2 送丝驱动系统原理

送丝电动机的电枢电压Ud由开关电路控制,通过闭环负反馈控制电枢电压Ud。在D/A2输出电压Uwr一定的情况下,电枢电压Ud反馈值若小于Uwr,则运算放大器输出的控制电压Uwc增加,其控制脉宽调制电路,使其输出的脉宽增加,在开关电路的开通周期时间内,其开通时间增加将导致电枢电压Ud增加,反之亦然。通过控制送丝电动机的电枢电压就可以实现控制送丝速度稳定,这样构成送丝速度半闭环控制系统。

海尔风幕8°油烟机搭载上量子级直流变频电机——FPA(斐雪派克)电机,直接驱动烟机,精准控制电机转速,从而实现烟机风量、风压的无极变频,给烟机提供澎湃动力的同时,避开了普通交流电机高速(1000转/分钟)旋转时会产生的共振,所以会格外平稳安静。同时,海尔厨电还整合了FPA(斐雪派克)电机,采用整机BMC塑封技术,成就行业更低风噪比,给用户带来全新的吸油烟机使用体验。

D/A2的输出电压Uwr增加,送丝速度增加,反之亦然,所以通过调节Uwr可实现调节送丝速度。

气阀驱动电路为电磁气阀提供直流24 V的驱动电压。当单片机控制系统发出的数字信号为高电平时,经气阀驱动电路输出直流24 V电压,驱动电磁气阀动作,气路被开通,焊接保护气体送到电弧区域;当单片机控制系统发出的数字信号为低电平时,经气阀驱动电路输出的电压为零,电磁气阀复位,焊接保护气路被关断。

3 焊接过程和启弧、收弧过程控制

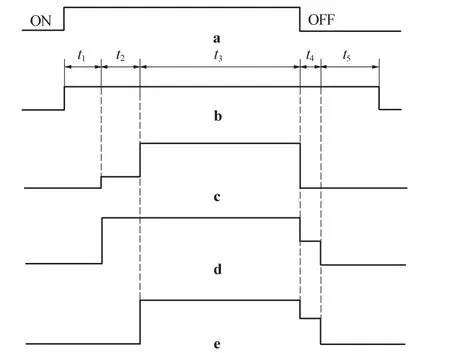

直流脉冲MIG焊机的焊接程序控制可以采用两步控制方式,也可以采用四步控制方式。两步控制方式和四步控制方式是依据焊接启动开关的动作次数来命名。

直流脉冲MIG焊机的两步程序控制时序如图3所示。图3a是启动开关(半自动焊时,启动开关安装在焊枪的把手上;自动焊时,启动开关安装在控制操作面板上)的动作时序,“ON”时刻合上启动开关,将启动焊接过程,而且在焊接过程中要保持启动开关的闭合状态;“OFF”时刻打开启动开关,将停止焊接。从中可以看出,启动开关合上——开始焊接,启动开关关断——停止焊接,焊接过程是由启动开关的两个动作进行控制的,所以称为两步控制方式。根据启动开关的控制动作,控制系统按照图3b~图3e的时序分别控制送保护气(见图3b)、送焊丝(见图3c)、弧焊电源输出电压(见图3d)和弧焊电源输出电流(见图3e)。

图3 熔化极氩弧焊两步控制时序

图3b中送保护气时间区间为t1~t5,t1为提前送气时间,t5为滞后停气时间。图3c中时间t2为启弧慢送丝时间,在此时间区间焊丝没有接触到工件,弧焊电源输出空载电压,慢送丝预备启弧;因为还没有启弧,弧焊电源输出电流为零。当焊丝接触到工件时,短路引燃电弧,引燃电弧后送丝速度平稳上升到正常焊接的送丝速度,焊接电流上升到正常焊接电流值,正常焊接时间为t3。

在t3完结束时刻,即在打开启动开关瞬时立即停止送丝,即要求送丝控制系统将送丝电动机转速立即降到零。在此之后、熄弧之前的很短的t4时间称为收弧时间。在此时间区间,弧焊电源输出电压和电流使从焊枪导电嘴送出的焊丝被回烧,使收弧之后从焊枪导电嘴送出的焊丝长度适中;其次,在熄弧之前的1.5~3 ms区间,弧焊电源输出电流要大于该焊丝射滴过渡的临界电流,由此控制快速过渡一个熔滴,形成该熔滴过渡的瞬时立即熄弧,这样使熄弧之后的焊丝端头不留下较大的金属熔球,熄弧之后的焊丝端头直径基于等于焊丝直径;采用这样的过程控制是为了下次启弧的可靠性和启弧质量。

由图3可知,焊接过程中有五个时间参数t1、t2、t3、t4、t5,以及其中的送丝速度、弧焊电源输出电压及电流等参数。t2时间段有启弧慢送丝速度,启弧之后的正常焊接时间t3时间段有焊接电流和焊接电压,收弧过程中有收弧时间t4和其中的电压及电流。

焊机操作面板上的调节参数有焊接电流和焊接电压两个参数。从控制角度来讲,调节焊接电流,是通过调节图3c中t3时间段的送丝速度来调节焊接电流,送丝速度决定焊接电流,弧焊电源输出焊接电流的时序如图3e所示。焊接电压就是图3d中的t3时间段的弧焊电源输出电压。

除焊机操作面板上的调节参数(焊接电流和焊接电压两个参数)外,焊接过程中的其余参数(包括启弧慢送丝速度、收弧时间t4及其中电压及电流等)是没有在焊机操作面板上设计调节功能的,这些参数设计固化在控制系统中。

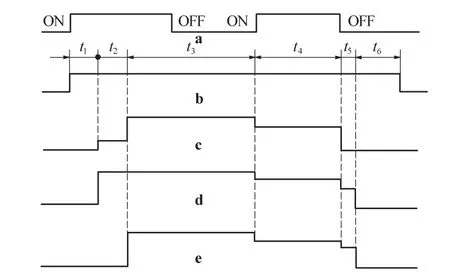

直流脉冲MIG焊机的四步控制时序如图4所示。图4a是启动开关的动作时序,当启动开关第一次闭合(第一个“ON”)时,启动焊接过程;当焊接电弧稳定燃烧之后,就可以打开启动开关(第一个“OFF”),此后保持电弧继续燃烧状态即继续进行焊接;当再次按下启动开关(第二个“ON”)时,自动降低送丝速度,降低焊接电压及焊接电流,进行填弧坑,此时的焊接电压、焊接电流称作填弧坑电压、填弧坑电流;其时间区间称作填弧坑时间;当弧坑填满之后打开启动开关(第二个“OFF”),之后回烧焊丝端、收弧、停止焊接。在此焊接过程中,由焊枪启动开关的四个动作来进行控制,所以称为四步控制方式。

控制系统根据启动开关的动作,按照图4b~图4e的时序分别控制送保护气(图4b的t1~t6区间)、送焊丝(图4c的t2~t5区间)、弧焊电源输出电压(图4d的 t2~t5区间)和弧焊电源输出电流(图 4e的t3~t5区间)。

由上述可知,两步控制方式没有填弧坑的过程,四步控制方式有填弧坑过程。实际焊接时根据焊接工艺需要来选择使用两步控制方式还是四步控制方式,在焊机操作面板上可以选择。

图4 熔化极氩弧焊四步控制时序

由图4可知,焊接过程中的参数有六个时间参数 t1、t2、t3、t4、t5、t6,以及送丝速度、弧焊电源输出电压及电流等参数。t2时间段有启弧慢送丝速度,启弧之后的正常焊接区间t3时间段内有焊接电流及焊接电压。填弧坑时间段t4区间有填弧坑电流及电压。收弧过程中有收弧时间t5和其中的电压及电流,收弧控制过程与两步方式下的收弧控制过程相同。

焊机操作面板上的调节参数有焊接电流和焊接电压、填弧坑电流及电压等四个参数。通常填弧坑电流小于焊接电流、填弧坑电压小于焊接电压。焊接过程中的其余参数设计固化在控制系统中。

4 直流脉冲MIG焊机的焊接试验

应用自主开发设计的直流脉冲MIG焊机进行了焊接性能试验,图5为焊接铝合金板对接焊缝的照片。大量的焊接试验表明,焊机的性能达到了良好的焊接效果。

图5 脉冲MIG焊机焊接铝合金板对接焊缝

5 结论

(1)直流脉冲MIG焊机其弧焊电源电力电路采用IGBT逆变控制技术,焊机控制系统包括单片机控制系统、送丝控制系统、IGBT驱动电路及保护电路等。焊机达到预期性能。

(2)直流脉冲MIG焊机其焊接过程可以选用两步控制方式或四步控制方式。直流脉冲MIG焊其收弧过程控制技术是可行的,达到了良好的收弧效果及下次启弧的可靠性。

(3)焊接铝合金试验表面,启弧可靠,焊接过程稳定,得到了良好的焊接质量。

[1]石 玗,李 妍,黄健康,等.高效MIG/MAG焊的研究与发展[J].电焊机,2008,38(12):6-10.

[2]卢立晖,石 玗,黄健康,等.铝合金脉冲MIG焊过程双变量解藕控制[J].机械工程学报,2011,47(8):88-92.

[3]庞清乐.数字脉冲M IG弧焊电源的设计[J].焊接学报,2010,31(8):53-56.

[4]苏宪东.全数字脉冲MIG逆变焊接电源的研制[J].电焊机,2011,41(1):1-6.

[5]沙德尚,廖晓钟.全数字控制I/I模式三闭环脉冲MIG焊[J].焊接学报,2009,30(4):5-7,12.

[6]姚 屏,薛家祥,黄文超,等.脉冲MIG焊熔滴过渡阶段的波形控制[J].华南理工大学学报(自然科学版),2009,37(4):52-56.

[7]陈长江,姜幼卿.CO2焊去小球作用及其影响因素[J].焊接,2005(6):35-36.

[8]石里男,宋永伦,肖天骄,等.焊接引弧过程的研究与进展[J].电焊机,2011,41(4):1-5.

[10]华学明,吴毅雄,张 勇,等.熔化极气体保护焊引弧时间预测模型[J].上海交通大学学报,2009,43(5):697-699,703.