6082-T6铝合金搅拌摩擦焊接头组织和冲击性能

赵亚东,何 强

(安阳工学院 机床关键功能部件重点实验室,河南 安阳 455000)

0 前言

6082铝合金属于热处理强化合金,具有良好的强度、耐腐蚀性和断裂韧性,是高速列车理想的车身材料。目前该合金的焊接主要是采用熔化极氩弧焊MIG,在空气中很容易与氧发生反应,在其表面形成一层氧化铝膜,在焊接过程中很容易产生气孔、裂纹等缺陷,大大降低了接头的力学性能,限制了该合金在轨道交通领域中的应用。

焊接接头的冲击韧性是制定焊接工艺的重要依据,目前国内关于6082铝合金搅拌摩擦焊接头的冲击韧性鲜有报道。本研究采用搅拌摩擦焊技术实现了8 mm 6082-T6铝合金对接焊,研究了接头的微观组织和冲击性能。

1 试验材料和方法

试验材料为8 mm厚的6082-T6铝合金轧制板,尺寸规格300 mm×150 mm×8 mm,已经过淬火与人工时效处理,其力学性能为σb=310 MPa,断面收缩率A=10.5%,其化学成分见表1。试验用搅拌头的轴肩直径为20 mm;搅棒根部直径8 mm,长7.6~7.7 mm。工艺参数为:焊接速度 300 mm/min,搅拌头旋转速度1200 r/min。

表1 6082-T6铝合金的化学成分 %

焊后沿垂直于焊缝方向截取试样,经研磨、抛光后,用Keller试剂(150mlH2O+3mlHNO3+6 mlHCl+6 ml HF)对试样进行腐蚀。冲洗风干处理完毕,采用BX51M光学显微镜观察FSW焊接接头的显微组织形态。

冲击试样按GB2649-1989《焊接接头机械性能试验取样方法》取样,采用55 mm×10 mm×5 mm V型缺口试样。缺口分别开在焊核区、热影响区和母材,如图1所示。冲击试验按GB2650-1989《焊接接头冲击试验方法》在JB-30B型冲击机上进行,试验温度为室温。采用JSM-6360LV型扫描电子显微镜观察冲击断口形貌。

图1 冲击缺口位置示意

2 试验结果和分析

2.1 显微组织

6082-T6铝合金FSW接头的宏观金相照片如图2所示。国内外研究人员一般将FSW接头分为焊核区(Weld nugget)、热机影响区(TMAZ)、热影响区(HAZ)和母材,与传统的熔化焊接头相比,多出了热机影响区。搅拌摩擦焊是固相连接,在焊接过程中,该区域是受到机械搅拌和焊接热循环综合作用形成的。由图2可知,焊缝区的金属形状呈现出倒“π”形结构,在焊缝中心处形成了一系列同心圆环状组织,称之为“洋葱环”组织[2-4]。焊核区是最接近轴肩的区域,组织结构相对于其他区域发生了较大的变化。前进侧为搅拌工具旋转方向与焊接方向一致的侧面,回转侧为搅拌工具旋转方向与焊接方向相反的侧面。无论是前进侧还是回转侧的母材和焊核区都有明显的分界线。

图2 FSW接头组织分布

由图3a可知,母材的显微组织是典型的轧制态组织,晶粒呈纤维状沿轧制方向分布。由图3b可知,焊核区组织为细小的等轴的结晶组织。经典理论认为铝合金属于高层错能金属,一般只发生动态回复,这一结果显然与经典理论相违背。如果具备以下两个条件,这一结论是成立的:一是位错密度能够快速达到临界值;二是快速加热。这样合金在FSW过程中不易发生回复,再结晶驱动力相对较大,这样会快速发生动态再结晶。在焊接过程中,搅拌针头快速搅拌焊缝区的金属,轴肩与金属材料表面快速摩擦产生热量,这种综合作用很容易达到发生动态再结晶的临界值,因此焊核区的组织为细小的等轴动态再结晶晶粒。热机影响区组织变化没有焊核区组织变化剧烈(见图3c),在变形和焊接热循环的综合作用下,形成了从粘附长大的破碎组织到弯曲变形的带状组织的变化梯度,其中还混合有再结晶晶粒和回复晶粒。热影响区的晶粒为典型受热长大组织(见图3d)。如前所述,铝合金发生动态再结晶需满足上述两个条件,热影响区主要是受热影响,受力很小或完全不受力,不能同时满足两个条件,因此热影响区不会发生动态再结晶,其组织与母材相似,但晶粒比母材的粗大。

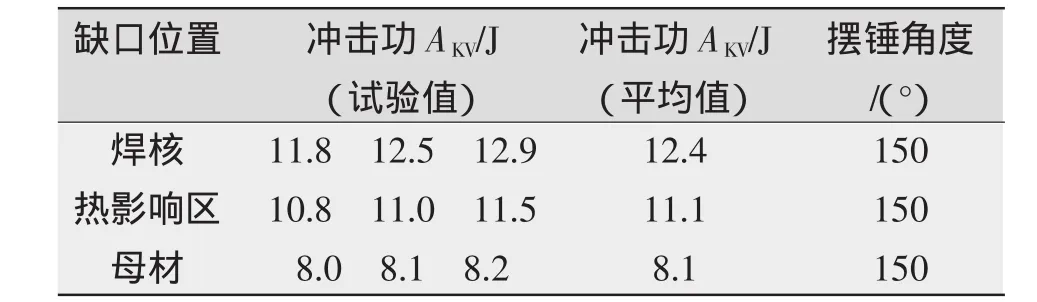

2.2 冲击韧性

6082-T6 FSW接头室温冲击试验结果如表2所示。由表2可知,焊接接头焊核区、热影响区、母材室温的冲击功平均值分别为 12.4 J、11.1 J、8.1 J。其中母材的冲击功最低。焊核区的冲击功约为母材的1.5倍,热影响区的冲击功约为母材的1.4倍,焊核区的冲击韧性最好,这可能与焊核区细小的等轴再结晶组织有关。根据断裂理论,细化晶粒,裂纹不易形成,且裂纹形成后不易扩展,因为裂纹扩展时要多次改变方向,将消耗更多能量[5],焊核区冲击功高于母材。6082-T6铝合金FSW焊接接头的冲击韧性优于母材。

图3 FSW接头的显微组织

表2 冲击试验结果

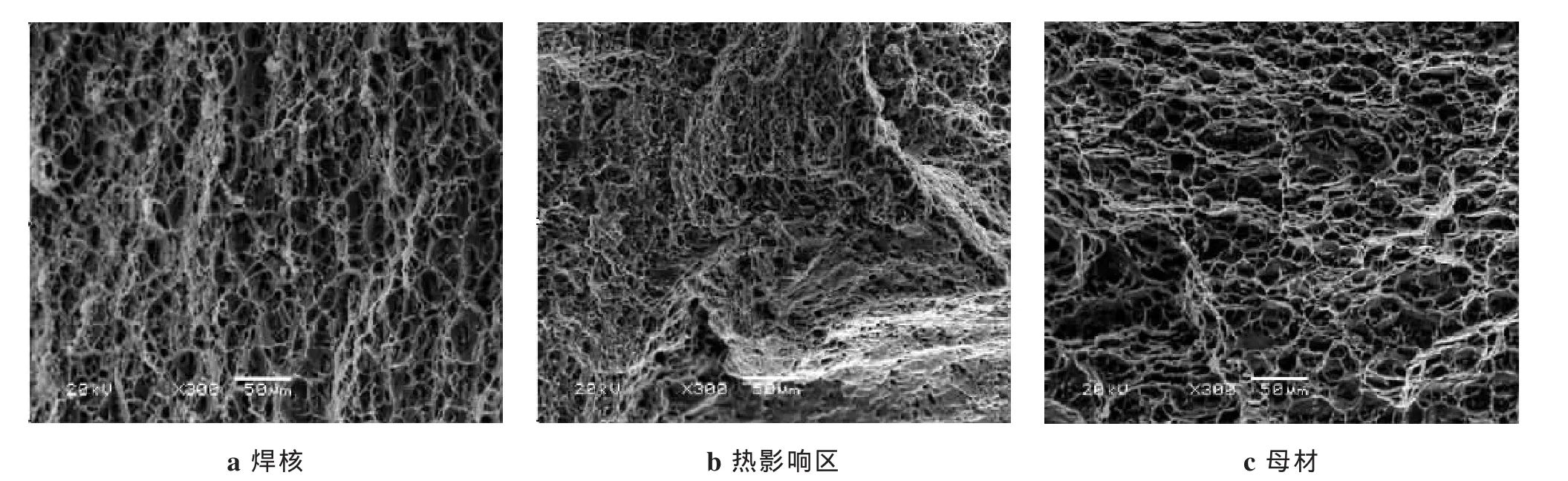

2.3 断口形貌

接头冲击断口形貌如图4所示,由图4可知,6082-T6铝合金FSW接头所有区域室温冲击断口均为等轴韧窝,塑性断裂特征非常明显,属韧性断裂。焊核区断口上分布着尺寸较大、较深的韧窝,且大韧窝之间布满着小韧窝,小韧窝内强化相粒子发生破碎(见图4a)。这是由于焊核区的塑性变形能力较强,在断裂的过程中可以吸收更多的能量,因而焊核区冲击吸收功最高。热影响区的断口特征与焊核区一样,也呈现出韧性断裂特征(见图4b);但是,该区的韧窝尺寸较小,并且分布着一定数量的撕裂棱,冲击吸收功比焊核区的低。母材的断口上也分布着大量的韧窝,断口呈现出韧性断裂特征(见图4c)。

图4 接头冲击断口形貌

3 结论

(1)采用搅拌摩擦焊实现了8 mm厚度6082-T6铝合金的连接。焊核区发生了动态再结晶,形成了细小的等轴晶再结晶组织;热机影响区在搅拌头机械和焊接热循环的综合作用下组织发生了较大程度的变形;热影响区仅受焊接热循环的作用,与母材组织相似,但组织粗大。

(2)FSW焊接接头的冲击韧性优于母材,焊核区、热影响区、母材的冲击试样断口形貌具有典型的韧性断裂特征。

[1]Dawes C J.Introduction to Friction Stir Welding and Its Development[J].Welding and Metal Fabrication,1995,63(1):13-15.

[2]MISHRARS,MAZY.Friction stir welding and processing[J].Materials Science and Engineering,2005,50(12):178-185.

[3]Thomeas W M,Nicholas E D.Friction stir welding for the transportation industries[J].Materials and Design,1997,18(16):269-273.

[4]DawesCJ,ThomeasWM.Friction stir process welds aluminum alloys[J].Welding Journal(Miami,Fla),1996,75(3):41-45.

[5]崔忠圻.金属学与热处理[M].北京:机械工业出版社,2000.