SLK分级机两种进风口的数值模拟与实验

祝良明,李双跃

(西南科技大学制造科学与工程学院,四川 绵阳 621010)

为适应粉体工业越来越高的分级要求,获得性能优良的分级机,学者们设计了各种类型的分级机[1-2],并在应用过程中对其结构改进对了大量的研究工作[3-4]。其中李进春、李双跃等[5]研发的SLK 分级机以其优良的分级精度与分级效率在业内得到广泛应用。SLK 选粉机在结构上引入了异形叶片、新型气动密封装置和有效的颗粒预分散系统。其独特的结构使得其在高浓度的情况下仍能保持高分级精度、高分级效率,可广泛适用于金属、非金属矿物与化工原料粉体的大批量处理。在SLK 的颗粒预分散系统中,采用了对侧进风口的入口结构。该结构相对于底部进风而言,具有良好的颗粒分散效果。在对侧风口的基础上提出了环面进风口结构。本文作者采用数值模拟的方法,对分级机分别采用对侧风口、环面风口时的送料筒内气流流场作了分析,同时进行了风口面积的单因素实验,探讨风口速度分布对于分级粒径、分级精度的影响。

1 两种进风口时气流在送料筒内分布模拟

当前对于单相流的模拟较为成熟,虽然存在着边界设定等困难,但其结果依旧相对可靠,具有较高的参考价值。对于气固两相流主要采用离散相和多相流模型进行模拟,其困难程度加大。同时即使在送风筒内引入颗粒相,进行了气固两相流模拟,也难以使用确切指标如分级粒径与分级精度等进行颗粒分散的评价。故本研究只对其气流场进行模拟分析,而对加入颗粒后的气固两相流不作模拟。

1.1 送料筒模型

1.1.1 物理模型

图1 两种进风口形式

物理模型如图1 所示。对侧进风形式结构的两侧是矩形风口,也可以是圆形风口,此处采用 矩形风口。环面进风形式的结构则是采用环面风口。对其两个模型进行三维数值模拟分析以得到其内部流场的一般规律。

1.1.2 数学模型

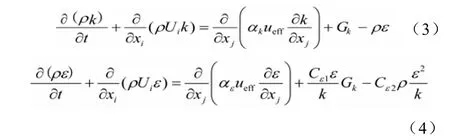

在Fluent 软件中,有S-A、k-ε、k-ω 等几种紊流模型。结合实际情况,选用在工程应用最 为广泛的 k-ε 模型。本研究的流体是可压缩流 体——空气。整个计算模型按单相流进行模拟,所以有如式(1)~式(4)公式。

流场的动量守恒方程[6]

质量守恒方程[7]

湍动能方程和扩散率的输运方程[8-9]

式中,Gk湍能体积生成率;ueff为有效黏性系数。其余各符号具体意义与注解请详细参考引用文献。

1.1.3 计算模型与网格划分

由于模型较为简单,直接使用Fluent 软件的前处理程序Gambit 进行计算区域的建模和网格的划分。根据实际情况,计算模型在物理模型的基础上做了如下几点修改:①物料堆积在撒料锥上形成物料锥,故计算模型中添加物料锥,其尺寸与撒料锥一致;②环面进风的连接筋对于气流影响不大,故省略。其主要参数如表1。

整个模型较为简单,用结构网格对计算模型生成网格是相对合理的。

1.1.4 设置与求解

在实际运行中,入口处的压力并不知道,故假设入口湍流已经得到充分地发展,因此将入口设置成速度进口(velocity-inlet)。V=Q/S,风量Q=50 m3/min。出口压力不可知,故假设气流在送料筒内的运动为已经充分发展的管流,出口边界设置为 outlet。选用 Steady、Pressure Based/ Implicit 进行计算,将标准的 k-ε 模型作为湍流黏度模型,流体密度和黏度均为默认设置。壁面函数采取Standard Wall Functions,固壁无滑移。采用Simple 算法作为压力-速度耦合方程的核心算法;动量、湍动能、湍流耗散率均采用收敛性较好的一阶迎风格式;压力梯度设置为标准格式;欠松弛因子默认,残差值设置为 10-4,然后对其初始化,最后进行迭代计算直至收敛。

表1 模型主要尺寸参数

1.2 流场模拟结果与分析

1.2.1 对侧进风口时送料筒内的流场

两股射流在同一轴心线上,则称之为正对冲射流。理论上,两股射流流量相等,喷口直径相同的正对称射流的流动过程,射流相互碰撞后,有一个挤压和转向的过程,向着与初始射流想垂直的方向均匀流去,而且很对称,这是在一个很大的自由空间内的理想流动过程。对侧进风口时送料筒内的速度云图分布如图2 所示。图2 中按照左右顺序分别为两入口的中垂面与中平面的截图。通过该速度分布图可以看出:入口气流均匀,在接近送料筒内壁过程中,发生偏移。在送料筒内,对冲气流的运动是一个相互挤压、存在压扁与转向的过程。气流被压扁,向对冲面的两侧延 伸,并对筒壁进行冲刷。同时在压力作用下,气流也向送料筒上部转向。压扁与转向过程中,风口两侧的部分空间与料筒底部内存在回流现象,局部区域速度为零。筒内气流分布不均匀,落入撒料锥以下的颗粒,很难再次返回,其返料能力有限。故在实际应用中加入沸腾床,以增加其返料能力。同时气流分布不均匀会导致颗粒分布的不均匀,进而降低分级的精度。

图2 对侧进风口时送料筒内的速度分布

1.2.2 环面进风口时送料筒内的流场

环面进风可以近似的理解为许多个对冲射流集合。气流不存在压扁现象,气流是轴对称分布的,只有偏移。由其速度分布图3 可以看出,入口气流水平进入,在接近筒壁的过程中逐渐向上偏移。高速流域是一个类锥体形状。气流运动是一个汇集、分散、转向的过程。偏向竖直方向并没有发散,因而在撒料锥边缘形成一个高速区域,这对于料帘的冲击分散是极其有利的。由于气流分布是轴对称分布,故在同一高度截面上气流分布呈同心圆分布,有利于颗粒的均匀分散,使得分级精度较高。

2 进风口面积实验

分级机主要操作参数主要有喂料速度、风量以及转速[10-13]。对于SLK 分级机而言,风口面积同样也是一个重要的操作参数。调节风口面积变化可以影响系统压降、改变风机的总风量,又可以影响气流在送料筒内的速度分布。图4 为对侧进风的风口与挡板的图片,环面进风口与挡板与此类似。在实际操作中,通过调节风口挡板高度对风口面积进行调节。

图3 环面进风口时送料筒内的速度分布

2.1 实验平台

实验系统如图5 所示,实验平台为开路分级系统,主要由料仓、刚性叶轮喂料器、SLK 分级机、旋风收尘器、脉冲式布袋收尘器、离心风机、连接各个设备间的管道以及设备支架组成。

2.2 实验操作

实验采用江油火电厂粉煤灰原灰[14]作为实验原料。每次实验前先对系统进风气密性检测与清灰操作。实验时先开启风机,使得整个实验系统处于负压状态,再开启分级机的调速电动机并调节转速,运转稳定后往分级机的进料口均匀喂料,直到喂料完成,然后关机。

图4 风口与挡板

图5 实验平台与设备

操作过程中,喂料速度、分级机转速与系统风量始终保持一定,以排除风量、分级机转速对于分级精度等参数的影响。风机转速固定在2900 r/min。其中风口高度分别调节为180 mm、160 mm、140 mm、…、40 mm,共计8 次。其中随着风口高度的降低,风口面积减小,系统压降增大,需调整风机风口大小,以调节风量,使得系统风量 始终保持在3000 m3/h。其中风量以风速测速传感器测定风机出口管管道风速后换算得到。分级机转速固定在1050 r/min,喂料器叶轮转速固定在15 r/min。 实验中以分级粒径D50与分级精度K 来评价分级机的分级性能。使用MS2000 激光粒度分析仪器对原粉与每次实验粗粉进行测试,处理得到各粒级的部分分级效率,并绘制部分分级效率曲线。在曲线中找出每次实验的特征粒径D50、D25、D75,并由式K= D25/D75计算出分级精度指数K。

2.3 实验结果与分析

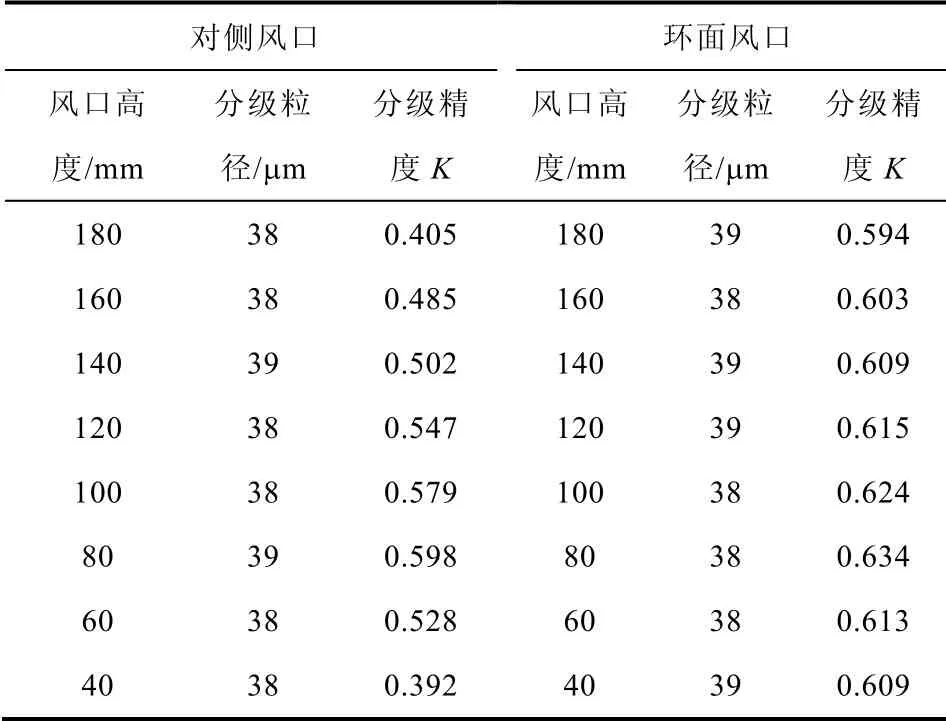

2.3.1 对侧进风口面积对于分级系统性能影响

风口面积主要由风口高度进行调节,故实验记录时只需记录风口高度,其具体值可根据表1中数据换算得到。由表2 可以看出:对于对侧风口,在相同风量条件下,随着入风口高度的降低,入风口面积减小,入口速度增大,分级粒径基本不变化。分级粒径取决于喂料速度、系统风量与分级机转速。由于在操作过程中,始终保持者三项操作参数的不变,分级粒径也应当基本不变。分级粒径始终在38 μm、39 μm 变化。其变化范围极小,可以认为是实验中的各种误差导致这种细微的差异。对于对侧风口,分级精度随入风口面积的减小呈现出先增大后减小的变化过程。这是由于随着风口高度的降低,进风口面积减小,入口风速不断增大。入口风速的变化直接影响了气流在送风筒内的分布与气流对于颗粒的分散。风口高度在160 mm 时,分级精度只有0.405。此时对侧的进风在撒料锥平面气流分布很不均匀,料帘颗粒分散在筒内分布也不均匀,导致分级精度低。风口高度在80 mm 时,分级精度提高到0.598。此时送料筒内气流在撒料锥平面分布相对均匀,致使颗粒分散也相对均匀,分级精度也较高。随着实验操作时对于风口高度的降低,送风筒内气流匀性再次变差,颗粒分散也变差。风口高度在40 mm 时,分级精度已降低至0.392。分级精度随风口面积的变化实验结果表明,风口高度在80 mm 时,送风筒内颗粒的分散效果最佳。

表2 进风口面积对于分级系统性能影响

2.3.2 环面进风口面积对于分级系统性能影响

由表2 还可以看出:对于环面风口,随着入风口高度的降低、风口面积的减小,分级粒径同样基本不变。分级精度同样随着风口面积的降低呈现出先增大后减小的趋势。随着风口高度由160 mm 逐步降至40 mm 的过程中,环面进风的分级精度先由 0.594 增大至 0.634,后减小至0.609,各个数据间变化幅度不大,始终保持在0.6 左右。这是由于环面风口的进风均匀,没有发生压扁现象,在撒料锥平面分布均匀,对于料帘颗粒的分散较好。实际操作中,风口高度控制在80 mm 为宜。相对于侧面进风而言,环面进风时分级机的分级精度相对较高,其值都在0.6 左右。这说明环面进风对于颗粒的分散性能较对侧面进风更为优越。

在某些分级系统中,常将主风机出来的气流再次导入分级机,形成循环风。这样可降低系统对于收尘器的要求[3]。在循环风系统中由于结构的限制,分级机只能采用对侧进风形式。对侧进风风口面积需要深入研究,以确保气流对于颗粒的良好分散。而对于本实验平台的中所采用的分级系统而言,虽然两种风口形式均可使用,但环面风口明显更为合适。

3 结 论

(1)可以采用Fluent 软件对不同进风口形 式下送料筒内气流分布进行模拟。对侧进风风口时,送料筒内气流分布不均,其气流运动属于对冲、挤压、压扁与转向的过程。环面进风时,送料筒内气流分布相对均匀,其气流运动是一个偏转汇集分散的过程。

(2)在分级实验平台上,以粉煤灰为原料,在同等的分级机转速、分级转速、喂料速度条件下,分别测定了两种风口不同高度时的分级粒径、分级精度。实验结果表明:随着风口面积的减小,进口风速增大,分级粒径基本不变,分级精度有一个先减小后增大的过程。当两种风口的高度均在80 mm 时,分级精度最高。

(3)在有循环风的分级系统中的分级机宜采用对侧进风口,而其它非循环风的分级系统中的分级机采用环面进风口更为适宜。

[1] 黄亿辉. O-SEPA 选粉机结构及流场特性的研究[D]. 无锡:江南大学,2011.

[2] Shapiro M,Galperin V. Air classification of solid particles:A review[J]. Chemical Engineering and Processing,2005,44(2):297-285.

[3] 任朝富,刘继光,李双跃,等. SLK 选粉机结构特点及性能研究[J]. 水泥,2008(6):16-19.

[4] 刘丹. FJJ 型涡流空气分级机结构试验研究[D]. 沈阳:东北大学,2008.

[5] 李洪,李双跃,李进春,等. SLK 平面涡流分级机的开发与应用[J]. 金属矿山,2008(3):121-126.

[6] 张国强,吴家鸣. 流体力学[M]. 北京:机械工业出版社,2005.

[7] 韩占忠,王敬,兰小平. FLUENT 流体工程仿真计算实例与应用[M]. 北京:北京理工大学出版社,2004.

[8] Jones W P,Launder B C. The prediction of laminarization with a two-equation model of turbulence[J]. Heat and mass Transfer,1972,15:301-314.

[9] 王海刚,刘石. 不同湍流模型在旋风分离器三维数值模拟中的应用和比较[J]. 热能动力工程,2008,18(4):337-343.

[10] Galki J,Peukert W,Krahnen J. Industrial classification in a new impeller wheel classifier [J]. Powder Technology,1999,105:186-189.

[11] Johansen S T,Silva S R. Some considerations regarding optimum flow fields for centrifugal classification[J]. Mineral Processing,1996(44-45):703-721.

[12] Lijie G. Velocity measurements and flow field characteristic analyses in a turbo air classifier [J]. Powder Technology,2007,178:10-16.

[13] 赵雪珍,周勇敏. 涡流分级机分级精度影响因素的研究进展[J]. 中国矿业,2010(6):92-97.

[14] 李进春. 基于气固两相流分级原理及SLK 粉煤灰分级机应用研究[D]. 绵阳:西南科技大学,2009