化工流化床技术在铀燃料循环工业中的应用

刘 马 林

(清华大学核能与新能源技术研究院,北京 100084)

流化床作为一种化工中常见的反应器,特别适宜用于有气相、液相和固相等多相存在的非均相化学反应过程,是自20世纪50年代以来逐渐发展并形成的一门独立的化工学科分支。因为其传热快、混合均匀等优良特征,在工业生产中得到了广泛应用,在核燃料循环过程中也有很多流化床技术的具体实践。在早期的文献中对此也有所报道[1],一些书籍也涉及了这方面的评述[2],最近的一些应用进展则散见于一些核能科技类和化工类学术期刊,现有报道尚未有很好的总结和评述。本文拟对铀燃料工业中涉及的流化床技术进行全面综述,包括铀矿石浸析、铀化学转化、铀同位素富集、压水堆燃料元件制备、高温气冷堆燃料元件制备、乏燃料后处理、铀燃料工业三废处理以及新型流化床核反应堆设计等过程,梳理出核燃料工业中流化床的种类、范围、优缺点,并结合具体应用过程评价了流化床的改造设计过程以及可能的改进和发展方向,为开发更好的流化床应用技术提供研究范围和基础,也为促进核燃料工业和流态化学科的交叉发展提供借鉴和参考。

1 铀循环过程

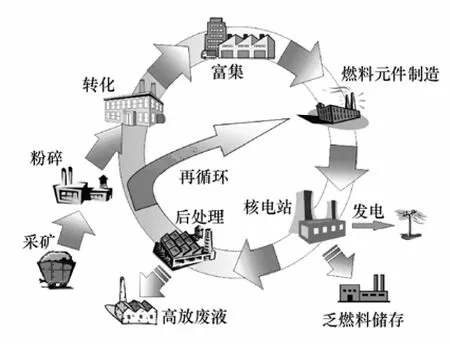

铀循环过程以反应堆为中心,划分为堆前部分(前段)和堆后部分(后段),包括矿石开采-粉碎浸析-转化-富集-燃料元件制造-核电站-乏燃料储存-回收利用以及高放废物储存,如图1所示。从开采铀资源开始,开采出来的铀矿石需经过粉碎、精选,一般矿石中铀品位都比较低,需要用化学转化法将铀浸析出来并浓集、纯化。天然铀的235U含量为0.7204%,为了浓缩至燃料元件的水平(一般大于2%),需要进行铀同位素浓缩。铀浓缩工厂以 UF6为原料,因此需要先将浸析出来的浓缩液脱硝处理,然后进行还原、氢氟化和氟化转变为 UF6,即铀的转化过程。在铀的浓缩工厂中,UF6中的235U含量被浓缩至一定程度,富集后的UF6再转化成UO2粉末,送至元件制造厂进行烧结、封装、组装制成燃料元件。然后燃料元件送至核电厂进行裂变发电。发电结束后的燃料元件称为乏燃料,需要进行后处理,包括直接封存和循环使用两种选择。直接封存即对乏燃料直接包装或经切割后包装,然后送到深地层的最终处置库永久储藏起来。更可持续发展的方法是循环使用,即将乏燃料中的铀和钚分离并净化到所含裂变产物的放射性低到人们可以接近的水平,再将高放废物固化掩埋处理。除了上述铀(钚)循环方式以外,还有快中子增殖堆的铀-钚循环方式及钍-铀循环方式等,目前核燃料工业主要涉及前者,本综述也限定于铀(钚)循环过程。

图1 核燃料循环过程各个阶段示意图

2 各个阶段流化床技术应用

2.1 铀矿石浸析过程

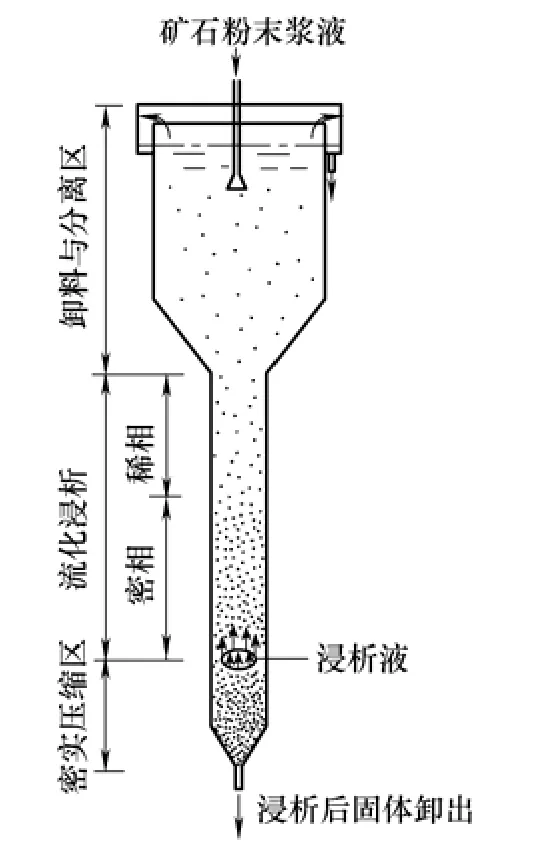

流化床浸析是一种常见的采用液体溶剂从矿石等固体物质中将可溶性物质溶解提取出来的方法[3]。对于铀矿石而言,因为一般其中铀品位都比较低,需要采用酸或碱进行浸析。首先将一定品位的含铀矿石粉碎成粉末状,然后从流化床顶部供料,浸析液体从流化床底部供给,这样含铀粉末就会和浸析液体逆向流动,充分接触,使得铀充分溶解在浸析液之中。浸析是在液固流化床进行的,如图 2所示。上部分是一个放大直径的分离层,从而粉末颗粒可以充分沉降。这种流化床浸析装置比起搅拌釜浸析设备而言机构简单,没有转动内构件,同时液固逆流操作浸析效率高,在铀矿石浸析中得到广泛的应用。

图2 流化床浸析

针对不同的矿石颗粒特性,为提高浸析效率,提出了改进的流化床类型[3]。例如,因为铀矿石粉末粒径的大小不同而设计了分步浸析流化床装置,大颗粒在第一步沉降,然后小颗粒被夹带至第二步继续沉降分离;另外,为了防止粉末颗粒返混而设计了多级流化床,专门设置了液体通道等。虽然目前铀矿石浸析已发展到原位浸析等各种方式,但受地质和水文限制,流化床浸析仍是一种重要的铀矿提纯方法。

2.2 铀的提取富集过程

浸析得到的硝酸铀酰产品溶液经萃取纯化后需要进行脱硝处理,变成铀的氧化物,通常有ADU湿法[将硝酸铀酰 UO2(NO3)2·6H2O(uranium nitrate hexahydrate,UNH)在氨水中转换成重铀酸铵(NH4)2U2O7(ammonium diuranate,ADU),然后再氧化成UO3]、AUC湿法[将硝酸铀酰在氨水中通入 CO2,在 60 ℃左右转换成三碳酸铀酰铵(NH4)4UO2(CO3)3(ammonium uranium carbonate,AUC),然后再氧化成 UO2]以及 UNH干法(直接热解成UO3)。干法相对而言流程短,产生废物少,效率高于前两种方法,因而被广泛研究而得到应用[4]。脱硝的目的是制得UO2粉末,用于下一步的氢氟化[5-6],得到UF4,然后进一步氟化得到UF6[7]。UF6是常规条件下铀的气态化合物,可用于进一步的同位素235U富集浓缩,得到一定浓度235UF6,从而进行下一步的燃料元件制造。所以总体化学方程式为式(1)~式(4)[8]。

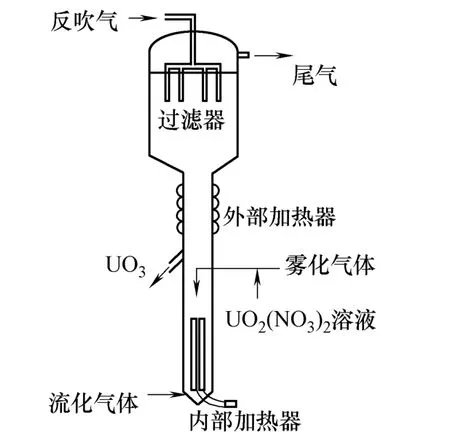

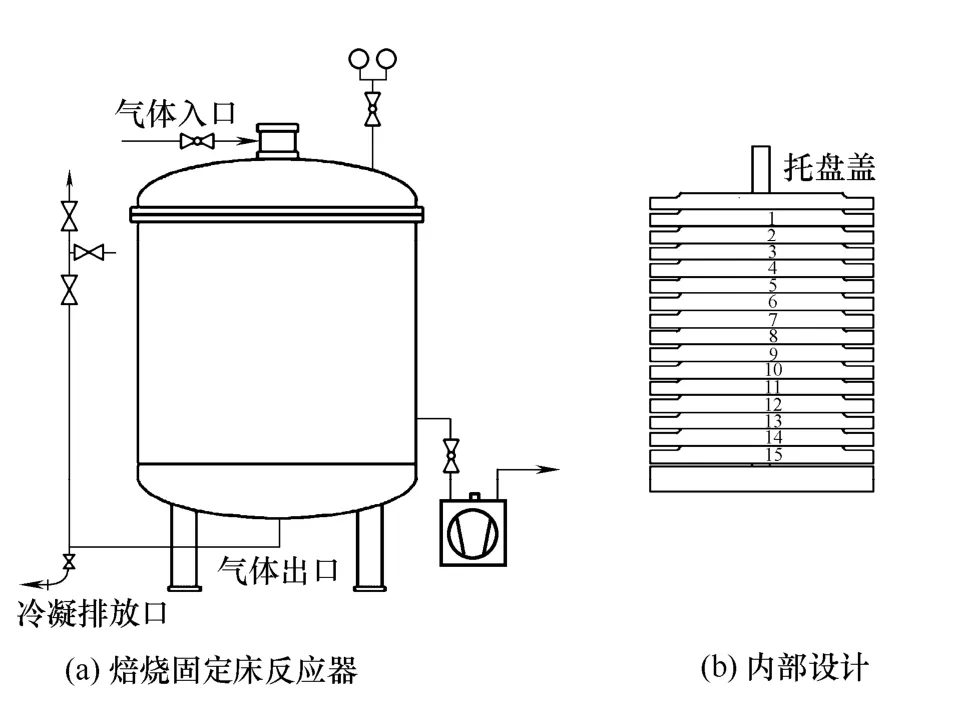

因为UO2粉末的氢氟化高度依赖粉末的粒径分布,因此在脱硝还原制备UO2粉末过程中需要很严格的控制。通常脱硝处理是在一种特殊设计的气固流化床中进行的[9-12],如图 3所示,先在流化床中放置一定量的铀氧化物作为晶种,先通入流化气,使晶种在反应器内处于良好的流化状态,然后启动内外加热控制系统,使床内达到脱硝温度(一般为300 ℃)。浓缩的硝酸铀酰溶液通过计量泵输送至喷雾喷嘴,进行至流化床内形成微小液滴。液滴喷涂在晶种上,经加热、蒸发、分解,最终实现脱硝制备出铀产品。脱硝反应的尾气进行过滤、冷凝、冷却等净化工序,合格后排空。

图3 流化床脱硝反应器[10]

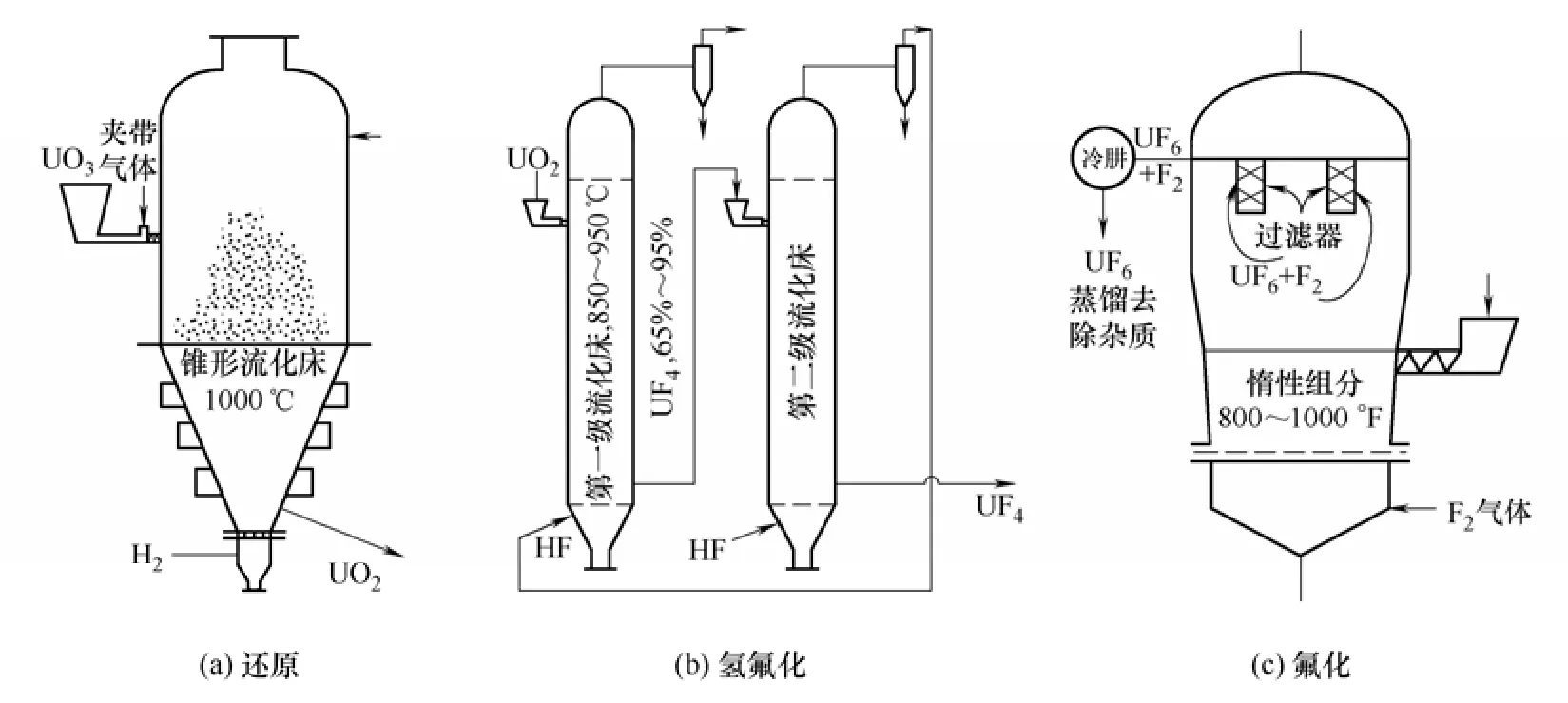

图4 还原(a)、氢氟化(b)以及氟化(c)流化床反应器[2]

还原、氢氟化以及氟化工序也都是典型的气固反应,适合采用气固流化床进行[13-14],典型的流化床装置如图4所示。通常采用固相从流化床顶部进料,气相从底部通入,进行逆向接触,充分利用流化床混合均匀、传热性能好等优点。因为3个工序的产物以及反应特性不同,流化床的设计有很大的区别,例如还原、氢氟化步骤的目标产物都是固体,而氟化产物为气体,因此其出料口设计不同[15],而氢氟化因为化学反应平衡的限制,一般设置为两级流化床。另外还有学者对振动流化床在还原步骤的应用进行了深入研究,认为其具有更低的初始流化速度和更大的床层空隙率,并且流化稳定,具有独特的优势[16]。

2.3 水堆燃料元件制备过程

制得UF6需要进行同位素富集,传统有离心分离、气体渗透等方法,最新发展的有激光分离法,这些过程均是单一气相参与,不涉及流化床应用。经富集后,235U含量到一定要求(不同类型的堆型要求核燃料的成分也不一致,压水堆一般为3%)的235UF6需要进一步处理,制备出符合各种类型反应堆需要的燃料元件。这一步骤包括UF6先转化成ADU再氧化的ADU湿法,先转化成AUC再氧化的AUC湿法以及IDT(integrated dry route)方法。IDT方法主要是 UF6在 650~700 ℃下通过热水解还原反应生产固态UO2粉末,总的化学方程式为式(5)。

这是一个比较特别的气固反应,反应物都是气体,而产物是固体,可以在流化床中进行。一般情况下,UF6先热水解还原反应生成UF4和UO3,然后再断开UF6气源,继续通入水蒸气和H2,反应继续进行,最后生成UO2粉末。然后粉末再经过造粒、陶瓷化、车削,制备出符合要求的UO2芯块,经过包壳、封装、组装,最后生产出UO2陶瓷型燃料元件。需要指出的流化床热水解制得的粉末颗粒流动性差,烧结成粒较难,是干法值得改进的方向,因此ADU、AUC湿法应用依然比较广泛。

另外还有其它类型化合物的燃料元件,例如UC型、UN型、UCO型、UCN型、UAl型等[17],涉及的多是气固反应。例如UCN型制备就是在1450℃的流化床中加入UO2和C粉末,然后从流化床底部通入N2进行反应[18],方程式如式(6)。

因为应用最广泛的就是UO2陶瓷型燃料元件,其它类型的燃料元件多是学术探索,其使用的具体流化床类型,目前多借鉴制备UO2的反应器,如何进一步开发和优化,特别是工业规模的高效流化床是未来的研究发展方向。

燃料元件包壳材料 Zr合金的制备过程中也涉及流化床应用。一般自然界存在的含锆矿石为锆石(ZrSO4,主要)或斜锆石(baddeleyite,ZrO2),其中往往还有铪(Hf),这是一种吸收中子的金属元素,所以在Zr的提炼过程中必须将Hf去除。通常采用氯化的方法,先将矿石变成ZrCl4,然后再用Mg还原成金属Zr(类似金属Ti的冶炼过程,工业上称为Kroll Process)。锆石或斜锆石的氯化过程是典型的气固反应,适合采用气固流化床进行,属于金属Zr的冶炼工业范畴。

2.4 高温气冷堆燃料元件制备过程

高温气冷堆(high temperature gas cooled reactor,简称HTR)是一种新堆型,其具有固有安全性,被认为最可能实现的第四代堆型之一。HTR与传统压水堆不同,它使用氦气(He)作冷却剂,使用的燃料元件有球形和柱状两种,目前两种燃料元件都是基于TRISO(Tristructural-isotropic)包覆颗粒的不同封装形式。所以其燃料元件的制备和水堆明显不同,制备流程主要步骤包括核芯制备、TRISO包覆颗粒制备和燃料元件制备3个工序。核芯制备是采用溶胶凝胶法制备的[19]。首先是用硝酸将富集235U到一定程度(10%~17%)的U3O8粉溶解,如式(7)。

形成UO2(NO3)2水溶液后,添加一些高聚物,改变黏度和表面张力,然后用稀氨水预固化,如式(8)。

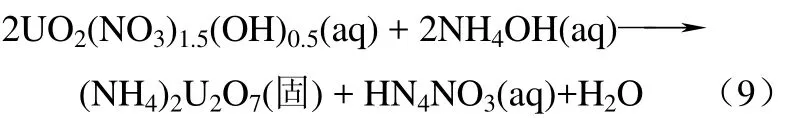

然后进入特殊设计的滴球系统进行滴球成型,液滴直径约为1.8 mm,液滴坠入下方浓氨水,迅速固化,形成成型颗粒,如式(9)。

固体(NH4)2U2O7颗粒直径大约 1 mm,经过陈化、洗涤、干燥,然后在氧气中焙烧,除去硝及其它杂质,如式(10)。

得到固体UO3颗粒直径约为0.75 mm,再用氢气进行还原,如式(11)。

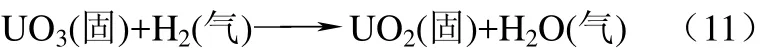

得到UO2颗粒,最后在高温炉中进行煅烧,就制成了高温气冷堆需要的UO2核芯陶瓷颗粒,直径为0.5 mm。需要指出的是,目前的高温燃料元件制备工艺中溶解、预固化步骤是在搅拌釜中进行,焙烧、还原、煅烧3个步骤都是在固定床中进行的,如图5所示,主要原因是防止含铀颗粒流化碰撞、表面磨损出现粉末。但是随着工艺的不断优化,当颗粒磨损可以控制,固定床的温度均匀性不易实现、反应速度慢等成为主要矛盾时,可以考虑采用流化床进行焙烧、还原、煅烧,更容易实现气固均匀接触以及化学反应的均匀性。

第二个工序即包覆颗粒制备则是一个典型的气固喷动流化床过程,是化工中流化床化学气相沉积(fluidized-bed chemical vapour deposition,FB-CVD)的具体应用[20-21]。目前采用的是一种多入口式双锥度喷动流化床,为了在实际生产中更换方便而进行了特殊的二次气腔设计,其所用设备如图6所示。

TRISO包覆颗粒由核燃料UO2 核芯陶瓷颗粒、疏松热解碳层(buffer)、内致密热解碳层(IPyC)、碳化硅层(SiC)和外致密热解碳层(OPyC)组成。上述包覆层在设计温度下可以很好地阻止裂变产物逸出燃料颗粒,是保证HTR核电站安全的第一道屏障。因此,如何制备高质量的包覆颗粒是建设高温气冷堆核电站的首要任务,而系统研究气固喷动流化床中的颗粒运动和流体力学行为是制备出高性能包覆颗粒以及包覆工艺规模放大的必然要求。本文作者所在课题组最近开展了这方面的工作,对包覆过程中的动态压力变化以及颗粒喷动流化行为进行了深入研究[22-23]。

图5 焙烧固定床反应器和内部设计

图6 包覆炉:喷动流化床[21]和喷嘴设计

第三个工序主要是颗粒和石墨粉体的混合、压制、碳化、纯化以及车削成型过程,均是固相参与过程,除原材料石墨粉体制备外,目前燃料元件制备工艺流程中均采用固定床,不涉及流化床应用。

2.5 乏燃料后处理过程

乏燃料后处理是一种更为节约资源的核燃料循环方式。例如,从压水堆卸出的乏燃料中,235U的含量仍有 0.85%左右,高于天然铀,而且每吨乏燃料中还含有约10 kg的钚(Pu),其中可作为核燃料的239Pu和241Pu约占7 kg。因此,如将这些易裂变核素分离出来,作为燃料返回反应堆,既可节约天然铀,又可节约分离功。后处理包括燃料元件解体、可利用物UO2(PuO2)的提取以及高放射性废物的固化掩埋等过程。其中UO2(PuO2)的提取通常可采用硝酸等溶解乏燃料,然后用溶剂(磷酸三丁酯,TBP,tri-butyl-phosphate)进行萃取和树脂进行离子交换处理,通常称为 PUREX(plutoniumuranium extraction)过程,目前采用较多。这是一个仅液相参与的过程,可在搅拌釜或萃取柱中进行,但是这个过程的一个问题是产生高放射性的废水,带来了新的环境问题。

另一种UO2(PuO2)的提取方法是氟化提纯法,不存在废水问题,即将乏燃料先进行氟化,变成气态UF6、PuF6,然后再分离提纯。这种方法类似富集操作前的前处理步骤,也是一种气固化学反应,适合在气固流化床中进行。此处流化床设计和前处理过程最大的区别就是在乏燃料氟化的过程中同时还包括放射性产物的分离过程。目前对乏燃料后处理的研究因涉及核武器原材料Pu的富集过程,在各国都是绝对保密技术,公开发表的论文较少涉及反应器设计,因此流化床在此过程中的应用报道很少。

2.6 铀燃料工业三废处理过程

铀燃料工业中涉及的化学反应有很多种,副产物也很多,必须进行很好的处理,才能提高核燃料制备过程的环境相容性。在环保意识越来越受重视的今天,三废处理的工艺在不断地被开发、优化和改进,流化床技术也被广泛应用其中[24]。这方面多是属于环境保护领域废物处理的通用技术在铀燃料工业的具体应用,例如流化床焚烧炉和流化床离子交换吸收塔就是其中典型的例子。

流化床焚烧炉在处理固体废物,例如工业垃圾和城市垃圾方面早有应用[25],其在核燃料工业三废处理中的典型应用即是含石墨类燃料元件的燃烧处理。例如,高温气冷堆燃料元件制备过程中产生的热解碳副产物、包覆颗粒及燃料元件废品、次品及不合格品均可以通过流化床焚烧炉实现U和石墨的分离[26],从而回收 U原料。另外,乏燃料处理中PUREX过程使用后的TBP及离子交换树脂可以通过流化床焚烧处理,然后尾气和粉尘通过硝酸和HF酸吸收,达到减少固体废物、回收放射性元素 Pu及U的目的。

流化床逆流离子交换吸收塔可用于回收废水中的铀成分,因其适应性广、处理量大、结构简单、加工维修方便、操作性能稳定等优点,在铀矿山含铀废水和铀矿石浸出液回收和处理中得到关注[27]。吸附塔在运转过程中,塔中的树脂呈流化状态,固液两相充分接触,充分利用了流化床的优点,实现了铀资源高效吸收和回收。总体而言,核燃料工业三废处理流化床技术目前还不像其它核工业环节研究得如此深入,高效率及规模化技术还有很多发展的空间。

2.7 流化床核反应堆

上述各节对核燃料工业的整个过程中每个步骤都进行了阐述,唯独缺少核燃料工业的中心步骤——核电站。这是因为目前使用最普遍的核反应堆中,核燃料都是作为一个固定组件被安装在反应堆之中,冷却剂作为流体流过反应堆带走裂变热量,整个反应堆相当于化工过程中的“固定床”反应器,只是流体相和固体相之间不存在物质交换(化学反应),只存在热量交换,因此目前常规核电站不涉及流态化过程。

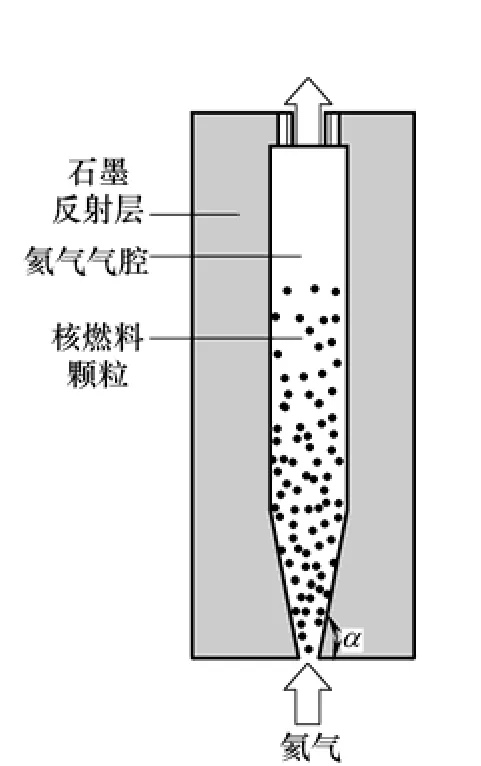

但是随着核电站设计思路的发展,目前将“固定床”核电站改成“流化床”核电站的可能性被广泛研究[28-29]。在流化床核反应堆中球形核燃料颗粒被冷却剂流化悬浮起来,裂变热量被迅速带走。这种反应堆有很多优点,例如热量传递快、不存在局部热点、可以模块化建造等,当然其最突出优点就是在事故情况下,如果冷却剂无法正常进入反应堆内,球形核燃料颗粒自然就无法被流化,受重力作用核燃料就会迅速下落至反应堆下方容器,实现非能动的自然停堆,因此核反应堆的安全性大大提高,从根源上杜绝了堆芯融化事故。目前此种类型反应堆还只是科学研究阶段,有各种设计构想,如图7所示。虽然这种构想离真正工业应用还有一段距离,但随着对核反应堆安全性要求的不断提高,这种固有安全的“流化床”反应堆代表一种未来发展方向。

图7 一种喷动流化床核反应堆概念设计[30]

3 流化床技术在铀燃料循环过程的应用前景展望

本文对流化床在铀燃料循环过程中的应用进行了系统总结。流化床作为一种强化气固、液固、气液接触的手段,具有传热快、多相接触和混合均匀、结构简单、无机械转动内构件、易清洗等特征,特别适宜用于有气相、液相和固相等多相存在的非均相化学反应过程,是自20世纪50年代以来逐渐发展并形成的一门化工学科分支。最近在传统流化床的基础上又发展了很多新的类型,如磁性流化床、声场流化床等,并在很多工业过程中都得到了各个广泛应用[31-32]。通过本文总结可以发现,流化床技术在铀燃料循环工业各个环节中都有用武之地。无论是用于浸析的液固流化床,还是用于还原、氧化的气固流化床,都是利用了流化床的上述优点。通过总结还可以发现,除第一步流化床浸析为液固流化床外,其它流化床多为气固流化床,这是因为在核燃料工业中应尽量避免三废,特别废水的产生,在可能的情况下尽量不要引入其它相及化学物质。气固流化床在铀燃料工业中的广泛应用使得气固流化床的基础研究成为铀燃料工业相关反应器设计中必不可少的前提条件,例如流化床内颗粒的时空分布、颗粒聚团行为、气固接触效率、气固传质和传热以及反应物的平均停留时间分布等。

在未来铀燃料工业的流化床基础研究中,还需要特别注意流化床具有很明显的放大效应。铀燃料工业因为其自身特殊性,在一种工业尺度的流化床的类型研究成功后,多是采用生产线并行建设进行规模放大,较少考虑其几何放大问题。目前国内核电站的规模还比较小,这种多条生产线的并行建设往往可以满足要求,所以目前流化床的放大效应在核燃料工业中还不是很凸显。但是随着核电的发展,需要在其发电量增加的过程中要不断地提高其经济效益,这就需要考虑流化床的规模放大而不是并行建设。另外如果研究新型的高效流化床,也需要考虑其从实验室规模到工业规模放大的问题。例如对于高温气冷堆包覆颗粒的制备,目前HTR-PM示范电站的燃料元件需求量为每年 30万个球形燃料元件,并行建设目前的包覆颗粒生产线就会影响其经济效益,所以必须考虑包覆颗粒制备喷动流化床的规模放大问题。这也是流化床技术在铀燃料工业中高效利用必须关注的发展方向。核燃料是一个综合多学科的学科,核燃料循环过程涉及材料、化工、环境、核物理以及电气类学科,因此其中流化床的应用和设计有其自身特性。一个最简单的例子就是富集浓缩后UO2颗粒的堆积需要考虑核临界体积的问题,流化床放大规模也受到类似的限制,另外对于其中的粉尘收集、处理也需要考虑放射性问题,所以核燃料工业中流化床的应用和其它行业还有一些明显的区别,这也是铀燃料工业中流化床设计和应用必须特殊考虑的问题。

目前,我国核能发电量占总发电量的比例(1.8%)相比较世界平均水平(14%)还很低,随着我国经济的发展,在能源总需求量不断增加和能源结构不断调整的情况下,核能的发展还大有空间。《中国的能源政策(2012)》白皮书指出,发展核电对优化能源结构、保障国家能源安全具有重要意义,并提出安全高效发展核电的目标。国家在核能发展上的投入也在不断增加,国务院2006年批准的16个科技重大专项之一就是“大型先进压水堆及高温气冷堆核电站”。作为核电工业的基础,核燃料与材料的制备工艺优化和工程实践研究非常关键,而化工流化床技术作为铀燃料循环工业中广泛使用的重要技术,对于高效、综合、安全利用铀资源具有重要意义,特别是针对我国核能的快速发展和世界核能发展趋势,一些新的问题和要求(例如核电站规模化的发展、安全性的提高、环境标准的提高等)会不断对铀燃料工业中流化床技术提出更高的要求,值得学术界和工业界的高度重视。

[1]Legler B M.Fluidized bed processing in the nuclear fuel cycle[J].Chemical Engineering Progress Symposium Series,1970,66(105):167-175.

[2]Gupta C K,Sathiyamoorthy D.Fluid Technology in Materials Processing Chapter 3:Fluidization in Nuclear Engineering[M].Taylor& Francis,1998.

[3]Kwauk M,Li Y.Idealized and Bubbleless Fluidization Chapter 4:Fluidized Leaching and Washing[M].Beijing:Science Publishing House,2009.

[4]Bhowmick S,Rao H,Sathiyamoorthy D.Thermal denitration of ammonium nitrate solution in a fluidized-bed reactor[J].Industrial &Engineering Chemistry Research,2012,51(25):8394-8403.

[5]Costa E C,Smith J M.Kinetics of noncatalytic,nonisothermal,gas-solid reactions:Hydrofluorination of uranium dioxide[J].AIChE Journal,1971,17(4):947-958.

[6]Nicole C,Patisson F,Ablitzer D,et al.A thermogravimetric study of the kinetics of hydrofluorination of uranium dioxide[J].Chemical Engineering Science,1996,51(23):5213-5222.

[7]Khani M H,Pahlavanzadeh H,Ghannadi M.Two-phase modeling of a gas phase fluidized bed reactor for the fluorination of uranium tetrafluoride[J].Annals of Nuclear Energy,2008,35(12):2321-2326.

[8]Dussoubs B,Jourde J,Patisson F,et al.Mathematical modelling of uranium dioxide conversion in a moving bed furnace[J].Powder Technology,2002,128(2-3):168-177.

[9]Bjorklund W J,Offutt G F.Fluidized bed denitration of uranyl nitrate[J].AIChE Symposium Series,1973,69(128):123-129.

[10]马振荣,崔玉琳,朱长兵,等.流化床脱硝制备铀产品[R].中国核科学技术进展报告:核化工分卷,2009:132-138.

[11]张天祥,吴伟,张国林,等.硝酸铀酰热解脱硝流化床喷嘴:中国,202028498[P].2011-03-21.

[12]任凤仪,芦兴臣,刘学贵.在流化床中硝酸铀酰脱硝-还原制备二氧化铀的试生产[J].核科学与工程,1995,15(01):58-64.

[13]Maeda M,Kagami H,Miyajima K,et al.Low-temperature fluorination of uranium-oxides in 3-inch diameter fluidized-bed[J].Journal of the Atomic Energy Society of Japan,1979,21(4):344-350.

[14]Khani M H,Pahlavanzadeh H,Ghannadi M.Kinetics study of the fluorination of uranium tetrafluoride in a fluidized bed reactor[J].Annals of Nuclear Energy,2008,35(4):704-707.

[15]Khani M H,Ghannadi M,Pahlavanzadeh H.Fluorination of UF4 in a mini-tapered fluidized bed and mathematical modeling[J].Annals of Nuclear Energy,2010,37(9):1241-1247.

[16]陈松,康仕芳,赵珺.在振动流化床反应器中还原三氧化铀[J].核科学与工程,1999,19(4):361-366.

[17]Ross S B,El-Genk M S,Matthews R B.Uranium nitride fuel swelling correlation[J].Journal of Nuclear Materials,1990,170(2):169-177.

[18]Cho W D,Han M H,Bronson M C,et al.Processing of uranium oxide powders in a fluidized-bed reactor.I.Experimental[J].Journal of Nuclear Materials,2002,305(2-3):106-111.

[19]Ganguly C.Sol-gel microsphere pelletization:A powder-free advanced process for fabrication of ceramic nuclear fuel pellets[J].Bulletin of Materials Science,1993,16(6):509-522.

[20]Wood B J,Sanjurjo A,Tong G T,et al.Coating particles by chemical vapor deposition in fluidized bed reactors[J].Surface and Coatings Technology,1991,49(1-2):228-232.

[21]朱钧国,杨冰,张秉忠,等.流化床中包覆燃料颗粒的制备及应用[C]//中国颗粒学会2004年年会论文集,2004:592-597.

[22]Liu M,Liu B,Shao Y.Optimization of the UO2 kernel coating process by 2D simulation of spouted bed dynamics in the coater[J].Nuclear Engineering and Design,2012,251:124-130.

[23]Liu M,Shao Y,Liu B.Pressure analysis in the fabrication process of TRISO UO2-coated fuel particle[J].Nuclear Engineering and Design,2012,250:277-283.

[24]夏芳,韦朝海,吴超飞,等.H2O2/UV流化床氧化焦化废水尾水中惰性成分的可行性考察[J].化工进展,2011,30(5):1135-1140.

[25]Mullen J F.Consider fluid-bed incineration for hazardous waste destruction[J].Chemical Engineering Progress,1992,88(6):50-58.

[26]Liu M,Liu B,Shao Y.The study on pyrolytic carbon powder in the coating process of fuel particle for high-temperature gas-cooled reactor[C]//ICONE18-30137,Volume 1:545-549.

[27]胡凯光,陈祥标,谭凯旋,等.流化床离子交换从含铀废水中吸附铀[J].有色金属,2008,60(4):88-90.

[28]Miles B E,Pain C C,Gomes J L,et al.Simulation of a gas-cooled fluidized bed nuclear reactor.Part I:Mixed oxide fuels[J].Annals of Nuclear Energy,2010,37(7):999-1013.

[29]Wang S,Li X,Lu H,Jacques B,et al.Simulations of flow behavior of fuel particles in a conceptual helium-cooled spout fluidized bed nuclear reactor[J].Nuclear Engineering and Design,2009,239(1):106-115.

[30]Rots P E A,Mudde R F,Van Den Akker H E,et al.Fluidized bed nuclear fission reactor[J].Chemical Engineering Science,1996,51(11):2763-2768.

[31]林添明,荆国华.磁稳流化床研究与应用进展[J].化工进展,2012,31(9):1885-1890.

[32]马空军,贾殿赠,刘成,等.声场流化床流动特性研究进展[J].化工进展,2011,30(6):1177-1181.