碳酸钙渣悬浮态煅烧试验

陈延信,孙 志,赵 博,朱玮杰

(1西安建筑科技大学材料与矿资学院,陕西 西安 710055;2西部建筑科技国家重点实验室,陕西 西安 710055)

磷石膏是湿法生产磷酸过程中产生的固体废弃物,据不完全统计,目前国内堆存的磷石膏超过1.2亿吨,每年还新增排放约5000万吨,而现在每年只能够综合利用 1000多万吨,年利用率仅为20%[1]。贵州某单位成功研发了磷石膏制备粒状硫酸铵的工业化装置,利用磷石膏生产可以缓释的硫铵肥料,实现了对磷石膏的综合利用。然而在该工艺中,每生产1.0 t硫酸铵,会产生约1.0 t含水20%左右的碳酸钙渣。碳酸钙渣主要成分是碳酸钙,可以用来生产活性石灰,所得的活性石灰可用来处理污水或制作建筑材料。对碳酸钙渣制取高活性石灰进行研究,可以“吃干榨净”磷化工固体废弃物,变废为宝,实现资源的循环利用。稀相悬态快速煅烧新技术具有传递(传热及传质)面积大、综合传递系数大、传递动力大、煅烧速度快和热效率高的特点[2-3],可有效克服传统石灰生产工艺能耗高及产品“过烧”和“欠烧”的问题,保证产品的高分解率和高活性。本研究进行了实验室小型模拟悬浮态煅烧试验,通过对比堆积态和悬浮态煅烧产品的分解率和活性等物化性能指标,验证悬浮态煅烧技术用于碳酸钙渣煅烧的优越性。

1 原料分析

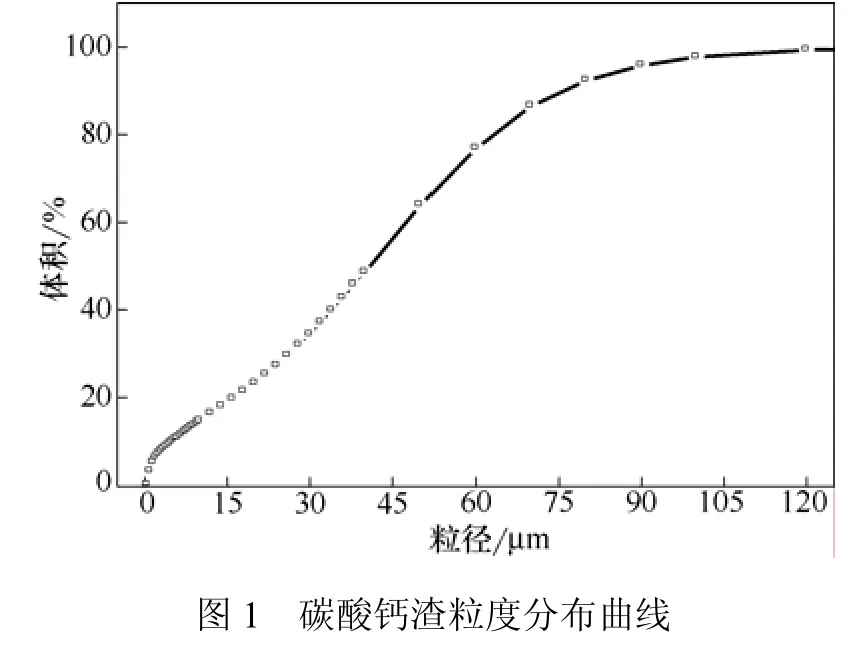

1.1 粒度

采用美国贝克曼库尔特公司LS230型激光粒度分布测试仪对碳酸钙渣的粒度分布进行测定,结果如图1所示。其粒径分布范围在0~120 μm,平均粒径为41.57 μm,90%的颗粒粒径集中在75.42 μm以下,50%的颗粒粒径在40.88 μm以下,10 μm以下颗粒占总量的14.7%。

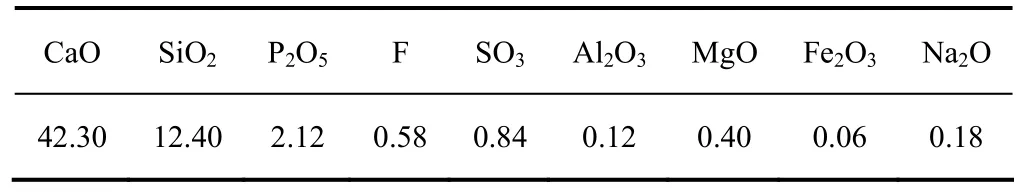

1.2 化学成分及矿物组成

采用德国布鲁斯公司的S4-Pioneer型X射线荧光光谱仪对碳酸钙渣化学成分进行测定,结果如表1所示。碳酸钙渣中主要成分是CaO,杂质中SO3可能会对煅烧产物中CaO的含量有影响。

表1 碳酸钙渣化学成分分析结果 单位:%

对所取产品试样进行X射线衍射分析,所用仪器为日本理学(RIGAKU)生产的D/MAX2200型X射线衍射仪(Cu靶,扫描速率10°/min,2θ角度5°~70°)。XRD定性检测显示(图2)。有少量的硫酸钙、硫铵和氟磷灰石,其中石英和氟磷灰石等是生产原料磷石膏中的杂质。通过化学分析可得各矿物相含量,如表2所示,碳酸钙渣中杂质含量较高,可能会对煅烧产物中CaO的含量有所影响。碳酸钙渣中水分含量在20%左右,流动性试验表明,碳酸钙渣流动性不好,喷流性较强,运输过程中易结拱[4],在煅烧过程中应充分考虑其流动特性。

1.3 碳酸钙渣分解特性

采用瑞士梅特勒-托利多公司生产的 TGA/DSC-1型热重分析仪对碳酸钙渣进行分解特性分析,如图3、图4所示。

表2 碳酸钙渣(干基)的矿物成分及含量

根据碳酸钙渣在N2气氛下的TG及DTG曲线,结合碳酸钙渣中的矿物成分分析,碳酸钙渣中的碳酸钙的分解发生在692~853 ℃,在828 ℃时分解速率达到最大值。而在CO2体积分数为30%的气氛下,碳酸钙渣中的碳酸钙的分解发生在 825~900℃,在875 ℃时分解速率达到最大值。

2 悬浮态煅烧试验装置及煅烧试验

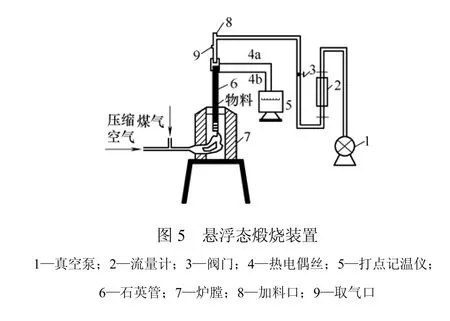

2.1 试验装置及方法

本试验所采用的实验装置为粉体研究所自行研制的小型模拟悬浮态煅烧试验装置,如图5所示,该装置是由供热系统、焙烧炉、温度控制系统和风量控制系统4个部分构成,电阻炉采用燃烧煤气直接加热,炉内气流量可通过炉外部进行调节,其最高温度可达1300 ℃。

取物料 3份,各 5 g,分别放在马弗炉(SRJX-4-13型)内,在900 ℃下煅烧30 min;将同样质量、同样份数的样品置于悬浮态煅烧装置内,900 ℃下煅烧 5 min。粉体物料在实验室小型装置上难以真正悬浮,为了使得碳酸钙渣的焙烧状态尽可能地趋近于悬浮态,在石英管底部制作了具有多层筛网(325目)的装料斗,以达到增大气固接触面积的效果,每层筛网盛料约1 g。温度、气流速度等条件达到设定值后,将装料斗放进炉膛内,计时5 min后将装料斗取出,冷却至室温并密封保存,以待分析。

2.2 产品检测方法

2.2.1 产品中CaCO3的表观分解率

产品的 CaCO3表观分解率采用烧失量法进行检测,计算方法如式(1)所示。为了避免原料中杂质的影响,测定原料的烧失量时,采用在550 ℃煅烧至恒重的物料进行测定。

式中,e为表观分解率;为原料的烧失量;Lr′为产品的烧失量。

2.2.2 产品中有效CaO的含量

CaO在水中的溶解度很小,20 ℃时溶解度仅为1.29 g/L,加入蔗糖就可以使之生成溶解度较大的蔗糖钙,再用酸滴定蔗糖钙中的CaO含量。迅速精确称取0.4~0.5 g研成细粉的石灰试样,置于250 mL具有磨口玻塞的锥形瓶中,加入4 g化学纯蔗糖及小玻球12~20粒,再加入新煮沸而已冷却的蒸馏水40 mL。塞紧瓶塞,摇动15 min,以酚酞为指示剂,用0.5 mol/L盐酸标准溶液滴定至红色恰好消失,并在30 s内不再现红色为止。

2.2.3 产品中CaO的活性

煅烧产品的活性是指产品中 CaO水化反应速度的快慢。用添加有酚酞指示剂的柠檬酸溶液检验煅烧活性,活性大小与显色时间呈反比关系。取配好的浓度为0.133 mol/L的柠檬酸溶液100 mL于烧杯中,加入酚酞指示剂,在恒温磁力搅拌器上中速搅拌,控制柠檬酸溶液温度为 30 ℃,向溶液中加入煅烧石灰2 g,同时秒表计时,当溶液变为粉红色的时候停止计时,记录变色时间,以变色时间表征产品活性。

3 结果与分析

产品中有效 CaO含量、活性及产品中 CaCO3的表观分解率的检测结果如表3所示。从表3中可以看出无论是悬浮态快速煅烧还是堆积态煅烧,CaCO3的表观分解率都可以达到99%以上,但是相对堆积态煅烧,悬浮态煅烧得到的产品表现出较高的活性。

在产品中CaO的含量相同的情况下,影响产品的活性的主要因素是反应面积,它取决于晶粒的比表面积与晶粒内的孔隙[5]。

表3 两种状态煅烧产品检测结果

表4 两种状态煅烧产品的比表面积

采用美国FEI公司Quant 200型扫描电子显微镜并联用能谱分析,在放大倍数同为5000倍的情况下,对比两种煅烧状态下产品的 SEM 微观形貌照片。

从悬浮态煅烧产品和堆积态煅烧产品的比表面积数据表及其微观形貌图可以看出,相对于堆积态煅烧产品,悬浮态煅烧产品疏松多孔,有较多的裂隙存在,颗粒形貌无定形,比表面积比较大;而堆积态煅烧产品表面气孔相对较少,颗粒表面较为平整。堆积态煅烧碳酸钙渣时,固体颗粒之间堆积紧密,热量传递速度慢,温度场分布不均匀,料堆外围局部高温容易使物料表面过烧,产生烧结,减小了物料的比表面积,烧结物会堵塞颗粒表面气孔,阻碍了气相扩散,颗粒内部的CaCO3难以分解,又造成石灰欠烧;随着煅烧时间的延长,CaO晶体会慢慢发育完全,其活性随之降低,从而降低了煅烧产品的活性。在悬浮态下,气固两相的湍流度比较高,热边界层、质边界层均比较薄,气固之间温差和CO2浓度差比较大,传热传质速率快,不易发生“生烧”和“过烧”的现象。

产品中CaO含量可达到61.37%,可采用石灰中和沉淀的方法处理含氟、含磷酸根的酸性废水[6],以废治废,变害为利,同时减少了活性石灰的外购,具有很好的环境效益和经济效益。

4 结 论

(1)碳酸钙渣中碳酸钙含量为 73.65%,杂质含量较高,碳酸钙渣中90%的颗粒粒径集中在75.42 μm以下,对于煅烧工艺而言,应充分考虑碳酸钙渣的含水量大以及在运输过程中易结拱的问题。

(2)悬浮态试验中,碳酸钙渣中 CaCO3的表观分解率达到99.55%,得到的产品活性明显高于堆积态下煅烧得到的产品,可高达155 s。可以看出,采用悬浮煅烧技术可以实现碳酸钙渣的分解,得到高活性的石灰。

(3)对于悬浮态煅烧所得的活性石灰,可用来处理酸性污水,以实现对固体废弃物的充分利用。

[1]杨沛浩.磷石膏的综合利用[J].中国资源综合利用,2009(1):13-15.

[2]Li Hui,Chen Yanxin,Xu Delong.Preparing Kaolin from coal waste by suspension calcining process.[C]//Geopolymer,Green Chemistry& Sustainalbe Development Solution.Fourth international conference on geopolymers,France:Joseph Davidovits,2005:89-92.

[3]徐德龙.水泥悬浮预热预分解技术理论与实践[M].北京:科学技术文献出版社,2002:3-5.

[4]胡亚茹.碳酸钙渣理化性质与流动性分析[J].水泥,2011(10):4-7.

[5]朱果灵.石灰石矿结晶结构对石灰活性度的影响[J].炼钢,1987,3(4):69-73.

[6]刘宁,陈小光,崔彦召,等.化学除磷工艺研究进展[J].化工进展,2012,31(7):1597-1602.