全数字传动控制系统INGESYS IC3的应用

杜昆,吴传祥,刘鹏程

(淮南矿业集团 张集煤矿,安徽 淮南232174)

1 引言

淮南矿业集团张集煤矿是年产1 360 万t 的大型现代化矿井,其副井提升系统采用了2 套JKMD-4.0×4(Ⅲ)落地式多绳摩擦轮提升机,主电机为1 600 kW 直流电机。 传动系统采用磁场恒定,电枢换向,逻辑无环流可逆双闭环(电流环、速度环)直流调速方案。 磁场采用三相全桥式整流装置,电枢回路采用两组可逆整流桥并联组成主电路。 自1998年以来,提升传动控制一直采用的是西班牙C30 直流调速系统,在技术上和硬件上已面临淘汰。 随着张集矿的发展,对副井的提升能力提出了更高的要求,在保证人员安全上下井之外,还要承担大量车皮、矸石、长材、大件的打运任务。 因此,确保绞车的安全稳定运行显得极为重要。

原C30 系统经过十多年的使用,已暴露出诸多问题,如:调速反馈信号易受电磁干扰;绞车低转速运行时经常出现抖动;加速度变化不连续,S形曲线过渡不平滑,绞车运行欠平稳,易造成电流短时变化率过大导致大功率元件损坏的情况,同时增加了钢丝绳的受力,影响其使用寿命;由于系统相应备件已停产,市场上无法购买,目前已无备件可供更换。

为保证绞车的稳定运行,我们将副井原有的C30 系统升级为INGESYS IC3(以下简称为IC3)全数字传动控制系统。

2 IC3 系统硬件组成

IC3 系统为西班牙INGETEAM 公司开发的最新产品,为原C30 系统的升级替换版,采用完全模块化设计,并且支持热插拔。

1)电源模块IC3601:输出DC 24 V,为系统其他模块供电。

2)CPU 模 块IC3101:模 块 的CPU 采 用 了Pentium 500 MHz 微处理器,32 MB FLASH 存储器,外接扩展CFLASH 存储卡插槽,64 MB 内存以及256 kB 用户自定义的非易失性随机访问存储器(NVRAM)。模块的接口也十分丰富:2 个10/100M 自适应以太网接口,可以与上位机的网卡接口连接进行通讯,使得工程技术人员可以很方便地进行在线调试;1 个USB2.0 接口;1 个RS-232C 串行接口等。

3)IO 直流驱动模块IC3711:本系统共使用了3 个IC3711 模块,分别用于驱动电枢Ⅰ、电枢Ⅱ和励磁系统的晶闸管触发脉冲。

4)数字量输入模块IC3311:32 位数字量输入模块。

5)数字量输出模块IC3331:32 位数字量输出模块。

6)高速计数模块IC3391:包括6 个高速计数器和4 个11 位可调幅值模拟量输出。

7)现场总线PROFIBUS-DP 通信模块IC3271:如图1所示,主控AB PLC 的DP 模块与IC3271 通过西门子DP 耦合器连接,从而建立通讯。

图1 系统通讯示意图Fig.1 The schematic diagram of system communication

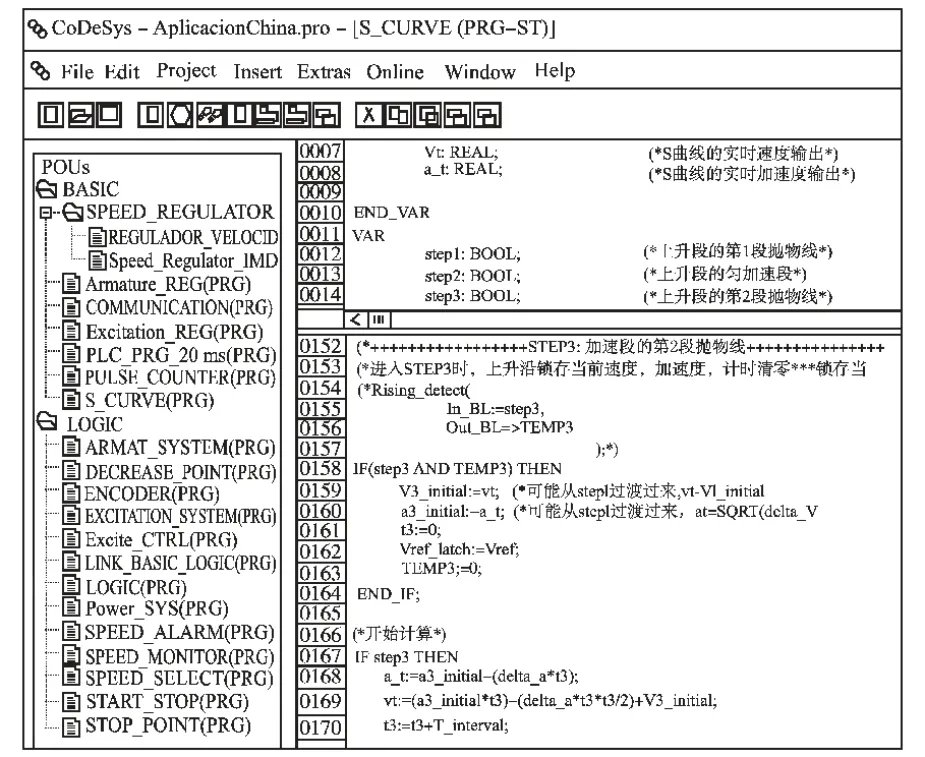

3 IC3 编程软件CoDeSys

CoDeSys 是PLC 的完整开发环境,支持基于IEC61131-3 标准的编程语言,同时还支持C 语言等高级语言。 只要在上位机上安装了CoDeSys软件,经过简单的设置,通过普通的RJ-45 网线连接CPU 模块IC3101 和上位机的以太网接口,即可实现上位机与IC3101 的通讯。 软硬件的结合使IC3 系统实现了如下功能。

3.1 全数字行程控制

原C30 系统中,提升机滚筒上设置了1 个测速电机,输出速度信号至AB PLC。 由于测速机输出为模拟量,易受外界电磁干扰及自身运行不稳等因素,容易导致误差,会造成C30 与主控PLC速度比较值超出额定范围,引起安全回路动作,导致紧急停车,有时会对主电机和钢丝绳造成不同程度的伤害。 所以,此次系统升级拆除了测速电机,直接采用编码器输出的数字信号作为实际速度输出信号,在相当程度上避免了此类事故的发生。

主轴上有2 个增量式旋转轴角编码器,其输出脉冲分别送入AB PLC 的高速计数模块和IC3的高速计数模块IC3391。 旋转编码器与被测轴相连,可连续输出与旋转角度对应的脉冲数,其输出脉冲频率与转速成正比。 转动时输出A,B两列正交脉冲,IC3391 对来自编码器的行程脉冲进行计数和数据处理,可计算出容器的实际位置及运行速度,并与主控PLC 的输出相比较,取最小值送入速度调节器给定。 系统调用S_CURVE 子程序生成S 形速度曲线的程序界面,如图2所示。

图2 S 形速度曲线生成程序界面Fig.2 S-curve program generation interface

图3为提升速度曲线。 从图3可以看出,曲线过渡平滑,加速度变化连续,大大降低了由于提升速度反超调引起的振荡,缓和了钢丝绳的受力,消除了对提升系统的冲击,减少了振动,使绞车运行更加平稳。 编程中对提升速度进行了重新设定,由于生产任务较重,为了使车皮、矸石、物料能够及时上下井,提物速度需进一步提高;“大件”和“长材”以前一直共用一个信号,考虑到实际生产的需要,将“大件”和“长材”信号区分开,设定为2 个独立的速度选择,同时打运长材的速度应在保证安全施工的情况下提高一倍,液压支架等大件打运,考验的是绞车的提升极限,速度仍保持不变; 爬行段的速度由原来的0.2 m/s 提高为0.35 m/s,并对速度曲线图的各段进行了优化,使绞车提升循环时间大幅降低,经济效益和打运效率提升明显,符合实际生产的迫切需要。

图3 提升速度曲线Fig.3 The lifting velocity curve

3.2 电枢电流、励磁电流的调节

CoDeSys 中通过高级语言编程实现了可视化视窗界面,直观地显示出系统运行的各个环节,使之一目了然,极大地凸显了IC3 新系统的应用优势,如图4所示。

图4 电枢电流调节器界面Fig.4 The armature current regulator interface

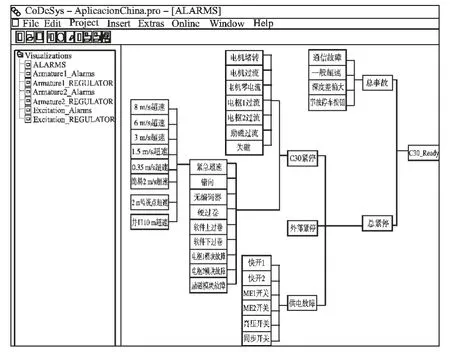

3.3 安全回路和安全监视

IC3 系统和主控PLC、 继电器回路的双重保护可以实现对整个提升系统的冗余监控。 速度监控的目的是为了防止错向和超速。 系统根据旋转编码器输入脉冲的相位关系确定提升机的实际运行方向,再与给定方向比较,错向时发出错向保护。 超速保护采用全行程速度监控。 此外如电枢过流,励磁故障、过卷等故障都可以在可视化界面里显示出来,如图5所示。 为检修人员及时诊断排查提供了强大而方便的工具。

图5 系统故障诊断显示Fig.5 The fault diagnosis of system

4 系统升级改造成果及结论

系统升级改造后,提升效率显著提高。提物的速度由6 m/s 提高到8 m/s;“大件”和“长材”区分为2 个独立的速度选择,打运长材的速度由1.5 m/s 提高至3 m/s; 绞车提升循环时间由150 s 降至120 s,经济效益十分明显。 全数字行程控制,按S 形曲线行程原则产生速度给定信号,速度曲线过渡平滑,优化了对加速度变化率的控制,减少了对电网及提升机械系统的冲击,绞车低转速运行时出现抖动的现象已经基本消失,极大提高了绞车运行的安全可靠性和乘坐的舒适性。

自2011年8月对副井单罐、9月对副井双罐提升系统顺利升级改造以来,根据生产需要多次对程序进行优化,相对于以前的C30 系统,技术人员通过CoDeSys 软件可以很方便的对新系统进行在线监测、程序修改、故障查询,确保了副井绞车系统保持着高效稳定安全的运行状态,至今未发生过由于传动系统故障而产生的提升事故。实践证明,INGESYS IC3 全数字传动控制系统在张集矿副井提升中发挥着重要作用。

[1] Ingeteam Technology.Hardware and Software Reference,Development Environment User,System Configuration and Installation Manuals[M].Ingeteam Technology,2009.

[2] 王清灵,龚幼民.现代矿井提升机电控系统[M].北京:机械工业出版社,1996.

[3] 马建民,赵增玉.现代提升机数字控制系统[M].北京:中国矿业大学出版社,2002.