基于EtherCAT高性能多轴数控系统平台研究

方称生,高伟强,胡泽华

(广东工业大学 机电工程学院,广东 广州510006)

1 引言

随着技术的进步和社会需求的发展,现代数控技术向着高精度、高速度、柔性化方向发展。 在高性能多轴数控系统中控制器和设备层之间需要高速、高效和高可靠的数据交换,以保证系统的加工效率和加工精度。 高速实时信息交换是有效协调同步各轴运动过程,实现高精度的多轴数控的关键技术之一[1]。

实时以太网采用了完全的数字信号通讯,在数字传输过程中具有高抗干扰能力和鲁棒性,特别适合高速、高可靠、高实时性的数据传输场合。它解决了高性能多轴数控系统中的数据传输的瓶颈。 目前有10 种实时以太网被列为了国际标准,例如EtherCAT,PROFINET,ETHERNET POWERLINK,SERCOSIII 等[2]。

本文基于EtherCAT 实时以太网提出一个能够满足实时通信要求的高性能数控系统硬件结构平台。 该平台具有控制软件可自主开发、插补周期小、通信周期短、同步精度误差小、容错能力强、软硬件易重组等特点。

2 对实时以太网的要求

2.1 对设备层实时通信的要求

多轴的实时运动控制是数控系统的核心任务。 在高性能多轴数控系统中多轴的实时运动控制不仅要求对控制数据的高速实时处理,而且要求数控系统与执行环节之间能够实现信息的高速实时交互。 实时通信的等待延迟、同步冲突、偏置和抖动都将严重影响多轴数控系统的控制性能。高性能多轴数控系统对于实时以太网的要求主要体现在实时通信的高速性、实时性和同步性。

高速性要求是保证多轴数控机床实现高速高精度加工的基础。当插补精度要求小于0.1 μm时,插补周期就必须小于1 ms,而通信周期应该小于1 ms[3]。 而传统的脉冲方式其通信速率仅有几百kbit/s,无法满足高速数据传输的要求。 因此要求实时以太网具有传输速率以实现控制设备与驱动装置之间高速信息传递。

实时性要求是保证多轴数控系统控制过程确定性的基础。 在数控系统中,通信周期的延迟和抖动,都会影响插补周期的延长和不确定,进而影响加工精度。 此外在高频数据实时采集过程中,通信周期的抖动势必造成采样数据的丢失和错误。 因此实时以太网应具有强实时性保证采样周期和通信周期的准确性,这样才能满足高性能多轴数控系统中对控制精度和加工精度的要求。

同步性要求是保证多轴数控系统轮廓精度的基础。在多轴运动控制过程中,伺服轴的联动控制尤为重要,精确的同步性将会减小工件的轮廓误差。 例如,当插补精度要求小于0.1 μm 时,同步精度必须小于1 μs[4]。 因此实时以太网应具有严格精确地时钟系统以保证各运动模块的精确同步。

除了满足运动控制要求外,设备层还需要满足大量I/O 控制的要求。 这些I/O 控制包括:数字量I/O,满足限位、阀门等开关信号的测控;模拟量I/O,满足压力、温度等传感信号的测控;脉冲及计数器I/O,满足手轮、编码器和步进电机等设备的测控要求。

此外,系统应满足开放性、柔性、可重构要求,使各功能模块可互换,硬件设备可更换,以适应系统控制任务的变化。

2.2 高性能多轴开放式数控平台的目标

根据上述要求,本文对高性能多轴数控平台的设计提出下列目标:1)实现5 轴联动插补控制,插补周期小于125 μs,联动轴具有高同步性要求,运动轴数可裁剪、可扩展,各轴的联动类型可重构;2)具有PLC 功能,能够实现各类开关量的逻辑控制,例如启停、油液气阀门开关、限位开关的控制;3)具有电流、电压模拟量输入/输出控制。 将系统中的压力、温度等物理量采样反馈到系统中进行补偿控制。 采用模拟量对变频主轴进行控制;4)具有脉冲量/计数器I/O 接口,实现诸如电子手轮、步进电机、变频器等数据交互以及外部编码器信号的采集;5)所有I/O 点数可扩展、可裁剪,实现柔性可重构。

3 EtherCAT 总线的特点

EtherCAT 总线是德国Beckhoff 公司2003年提出的一种开放式实时以太网协议,并成为国际标准(IEC/PAS62407-Type12)。 EtherCAT 总线是基于以太物理层的现场总线技术,使用主-从站模式介质访问控制方式(MAC)。

3.1 EtherCAT 通讯具有高确定性和高效性

EtherCAT 总线使用“集总帧”的技术思想,其原理如图1所示。 以太帧由主站发出,报文经过从站时均从以太网帧上取走与该站有关的数据,或者插入该站要输出的数据,最后一个EtherCAT从站发回经过全部处理的报文,并由第1 个从站作为响应将报文发送给主站控制器[3]。 通讯的整个过程由硬件处理完成,报文只有几ns 的时间延迟。 1 个以太网帧最大可进行1 486 字节的过程数据交换,而传送这些数据耗时仅为150 μs。100个伺服轴的通讯也仅为100 μs。传输速度为100 Mbit/s,传输效率高达90%[5-6]。

图1 EtherCAT 工作原理Fig.1 The EtherCAT working principle

3.2 EtherCAT 的同步机制

EtherCAT 采用精确排列分布时钟方式进行时钟同步,以第1 个从站本地时钟作为参考时钟,该参考时钟为网络提供系统时钟以同步其他设备和主站的从时钟。 由于通讯采用了逻辑环结构(借助于全双工快速以太网的物理层),主站时钟可以简单、精确地确定各个从站时钟传播的延迟偏移,另外主站会计算出参考时钟与每个从站时钟的漂移,通过该机制进行从站时钟漂移补偿。 这就意味可以在网络范围内使用非常精确的、小于1 μs 的、确定性的同步误差时间基,其时间戳分辨率达到10 ns,精度小于100 ns[5,7]。

另外在EtherCAT 的应用层中还嵌入SERCOS 和CANopne 标准协议。 在EtherCAT 网络中稍加改动便可轻松地选择CANopen 设备作为扩展对象。 在高性能运动控制场合中EtherCAT 帧可以传送AT 和MDT 形式的SERCOS 数据,实现对伺服位置、速度或转矩选择性控制。 结合这些伺服驱动协议的EtherCAT 技术不仅保证了多轴运动控制的精确同步,而且可以充分利用现有工控设备进行轻松扩展。

4 高性能多轴数控系统平台

针对高性能多轴数控系统对于实时以太网的实时性,同步性的要求,结合EtherCAT 总线的通信高确定性、 高效性以及高同步精度等特点,搭建了基于实时以太网EtherCAT 的高性能多轴数控系统平台。

4.1 硬件系统设计

硬件平台结构原理图如图2所示。 硬件系统由主站和从站两部分组成,主站和从站采用EtherCAT 间环形拓扑结构连接。

图2 数控系统平台结构框架图Fig.2 NC system platform structure chart

主站为该平台提供了控制软件的运行环境。EtherCAT 主站使用标准的以太网控制器,任何支持标准以太网控制器的工控机,如:工业PC 机,嵌入式工控机等,都可以作为系统主站。 为获得较高运算处理能力,本文采用了以Intel Core 2 Duo双核处理器的工业PC 作为系统主站,主站带有集成两个以太网控制器用以实现环形拓扑结构。如果采用嵌入式控制器作为主站,控制器应该具备标准以太网控制器。 为保障嵌入式主站的性能,可采用如图3所示的双处理器结构。 其中ARM 主控制单元用于代码文件的读取编辑解析、反馈信息显示控制、面板键盘的控制以及系统管理等弱实时功能;DSP 单元用于处理插补计算、高速实时运动控制强实时任务,并提供与设备层相连的标准以太控制接口,实现EtherCAT 的实时通信。

图3 嵌入式主站架构Fig.3 Embedded main controller structure chart

EtherCAT 从站采用专用的通讯控制芯片ESC 处理数据帧。本文搭建的实验平台从站主要采用德国Backhoff 公司的商业自动化控制模块,用以构建真实数控机床控制本体。 从站模块如下:1)在数字、脉冲输入输出模块中,由EL1008、EL2008、EL2521 以及EL5101 等模块组成,用于数字、脉冲信号的采集和输出。其中EL1008 和EL2008 是1 个带有滤波功能的8 通道和16 通道的数字I/O模块,可以实现各类开关量(如急停开关、限位开关)的实时采集。 EL2521 是16 位带差分的脉冲输出模块,可以直接用于控制步进电机。 EL5101是16 位增量编码器接口模块,该模块可以接收来自于光栅尺,圆盘光栅编码器的高精度信号实现外部编码器的反馈控制;2)在模拟量4 轴控制模块中,由EM7004 模块组成,提供控制模拟量的输入和输出。该模块是4 轴接口模块,它集成了4个增量式编码器,16 个DC24 V 数字量输入和输出,4 个10 V 模拟量输出。 不仅可以用于模拟量的输入输出控制,还可以用于4 轴的模拟量伺服运动控制;3)在电压、 电流输入输出模块中,由EL3102,EL3122,EL4134 以及EL4124 等模块组成,主要实现电流、 电压等模拟量的输入输出。EL3102,EL4134 是16 位带有差分功能的电压输入/输出模块。 EL3122,EL4124 是16 位带有差分功能的电流输入/输出模块。这些高精度模拟量模块能够采集诸如热电偶、振动以及电机加速等模拟量数据,可实现数控系统的智能控制;4)在伺服控制模块中,由1 个AX5112 和2 个AX5206伺服驱动单元组成,提供5 轴进给伺服驱动。 其中AX5206 是一款数字式紧凑型伺服驱动器,带有双轴驱动模块。 在总电流不变的情况下,实现不同功率的2 轴电机控制,节省成本,经济实用。

另外各端子模块之间采用E-BUS 的连接方式,安装在DIM 导轨上,这样便于I/O 模块的扩展和裁剪。 平台采用环形拓扑结构连接,该连接方式可以提高整个系统的通信错误冗余能力。 使用EtherCAT 总线端子或路由交换器可以进行网络连接形式的多样化,扩展网络规模,如菊花形连接。

4.2 软件系统设计

高性能多轴数控系统软件在主站上开发,其中NC 代码预处理、人机界面、运动前瞻、插补控制等与传统CNC 系统类似,与传统CNC 系统不同之处在于控制软件的控制数据及控制命令采用完全数字通讯方式直接驱动设备层,彻底摈弃数字与脉冲交互的过程。

EtherCAT 主站可以在各种实时操作系统(如,RT-Linux,INTime,VxWorks,Windows CE,Windows XP with TwinCAT RTE 等)上实现[5]。 基于Windows 的工业PC 作为主站可以采用TwinCAT等商业化软件实现运动控制。 TwinCAT 带有基于Windows 操作系统的Beckhoff 实时内核,具有任务执行周期短的特点,最小PLC 任务执行周期为50 μs,实现多任务的实时控制。 TwinCAT 拥有PLC,NCI,CNC 三大功能模块,能够满足PLC,多轴点位控制和多轴数控插补等不同控制方式的需要。 另外该软件自带运动性能监视器SCOPEVIEW,能够通过图像对运动性能进行测试和观察。

除了采用商业化软件外,主站控制软件也可进行自主研发。 在控制软件的设计过程中首先根据EtherCAT 帧协议定义以太网数据帧数据结构用以存储发送和接收的EtherCAT 帧数据,其次根据初始化协议、 控制命令协议定义各类数据帧,同时对于接收到的数据进行分析。 然后利用网卡驱动程序进行网络数据的接收和发送,例如使用LibPcaP(the packet capture library,一个开源的专业网络驱动开发包)。 例如在软件中定义初始化帧对各从站进行初始化。 最后利用硬件周期或者软件的实时内核进行数据的周期性收发。对于非周期性数据可以依据UDP/IP 协议进行收发。 从而达到对各进给轴和模块的实时控制。

5 系统性能测试实验分析及结论

根据硬件结构原理图,搭建了1 个具有控制信息可高速传输、可自由扩展、具有灵活多样的控制形式的高性能数控系统仿真平台。

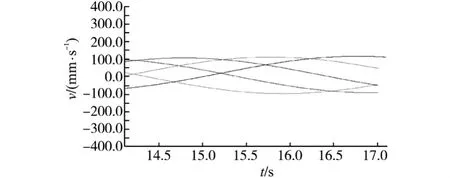

为验证高性能数控系统实验仿真平台的性能,设计如下实验:读取加工正弦线刀位点文件,并计算出各轴插补位置数据。 在TwinCAT 中的NC 模块中利用其FIFO 功能,依据各轴插补位置数据对5 个轴进行插补运动控制。 插补任务执行周期为125 μs。 利 用TwinCAT 软件的SCOPE VIEW 可以清楚地观察到各轴速度,如图4所示。从图4中可以看出,在高速运动下各轴运动速度平滑。 说明该平台达到高性能数控系统的要求。

图4 各轴速度曲线图Fig.4 The curves of speed chart

与传统脉冲伺服传输相比,实时以太网伺服数据传输是全数字编码传输,错误冗余能力强,数据传输量大,传输效率高,实时性、同步性好,并且主站可以实现软件数控,具有较强的开放性,设备层物理连接简单,容易实现重构与扩展。本文通过对EtherCAT 实时以太网实时性和同步性的分析,提出了基于EtherCAT 实时以太网的高性能多轴数控系统方案,搭建了一个软件可自主开发、硬件可重构的高性能多轴数控开放性平台。 该平台可以实现轴与轴之间的精确同步,各轴的高速运动以及数字量和模拟量的高速高精采集。通过实验验证该平台满足实时通信的要求,为高性能数控算法的研究提供有利的仿真环境。

[1] 周凯.基于实时以太网的高性能多轴数控系统[J].制造技术与机床,2011(3):157-161.

[2] 杜品圣.工业以太网技术的介绍和比较[J].仪器仪表标准化和计量,2005(5):16-19.

[3] 张向利.基于以太网的数控系统现场总线技术研究[D].武汉:华中科技大学,2008.

[4] 樊留群.实时以太网及运动控制总线技术[M].上海:同济大学出版社,2009.

[5] ETG 技 术 协 会.EtherCAT - 以 太 网 现 场 总 线[EB/OL].http:/ /www.ethercat.org.cn/cn/technology.html,2011.11.

[6] ETG 技术协会.EtherCAT 技术介绍及发展概貌[J].世界仪表与自动化,2007,11(9):72-75.

[7] 郇极,刘艳强.工业以太现场总线EtherCAT 驱动程序设计及应用[M].北京:北京航空航天大学出版社,2011.

[8] 许万.基于实时以太网的多轴运动控制系统研究[D].武汉:华中科技大学,2009.

[9] 谢经明,周祖德,陈幼平,等.基于现场总线的开放式数控系统体系结构研究[J].华中科技大学学报:自然科学版,2002(4):1-3.

[10] 刘艳强,王健,单春荣.基于EtherCAT 的多轴运动控制器研究[J].制造技术与机床,2008(6):100-103.