交流伺服电机宽速度范围运行性能研究

吉智,何凤有

(1. 中国矿业大学 信息与电气工程学院,江苏 徐州221008;2.江苏省电力传动与自动控制工程技术研究中心,江苏 徐州221008)

1 引言

目前中小容量交流伺服电机中最常见的是永磁同步电机,其转子结构包括面装式、插入式和内装式[1]。其中面装式转子磁极易于实现优化设计,气隙磁链趋近于理想正弦,应用最为广泛[2]。 但随着高速加工技术的发展,对电机的性能提出了更高的要求,如何拓展运行范围,提高高速运行时的转矩输出能力,成为当前的研究热点之一。

文献[3]综合考虑电流、电压限制,通过电压外环对去磁电流和转矩电流进行控制,保证了电流跟踪特性。 文献[4]讨论了凸极率和去磁因数对输出功率的影响。 文献[5]提出了一种根据d轴电流误差控制去磁电流和转矩电流避免电流调节器饱和的方法。 在文献[6]中d 轴电流在恒转矩区由最大转矩电流比曲线查表获得,在弱磁区由电压环控制;q 轴电流由转矩指令、d 轴反馈电流和电压相角共同确定,实现了全速度范围最大转矩输出。 文献[7]对最大转矩磁链比控制进行了研究,推导了定子电流计算方法。

这些研究成果除文献[4]外,基本出发点在于设计合适的电流分配策略,以提高高速运行时的转矩输出能力。 其不足在于这些研究是从控制的角度出发,没有考虑电机本身参数对运行性能的影响。 文献[4]研究了凸极率和去磁因数对输出功率的影响,但没有涉及到其他参数。 本文针对伺服系统中常见的面装式永磁同步电机,通过仿真研究了永磁磁链、电枢电感、绕组电阻3 个参数对输出转矩、功率、功率因数、去磁因数的影响,并进行了实验验证。 以期能够根据对不同参数电机运行性能的研究确定最佳电机参数,提高系统性能。

2 电机模型与运行约束条件

利用固定于转子上的dq 同步旋转坐标系,并沿用理想电机的一系列假设[2],可以得出如下电机数学模型。

定子电压方程

输出转矩

稳态下,式(1)中的第1项为零,同时高速运行时,忽略定子电阻压降,可得电压约束

电流约束

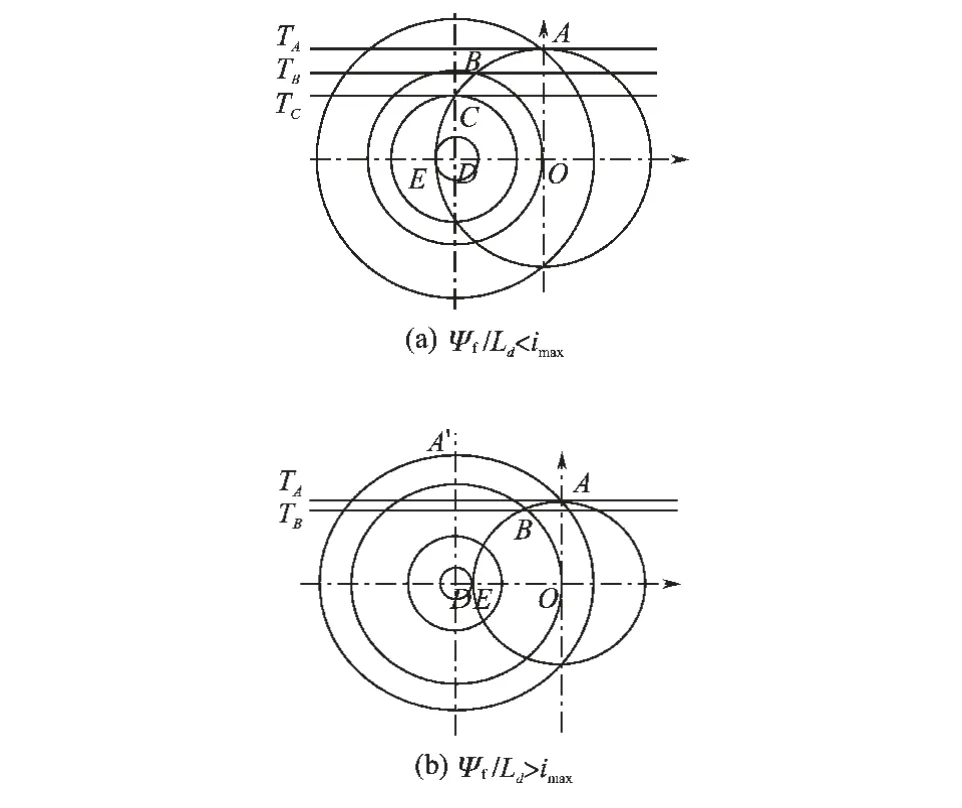

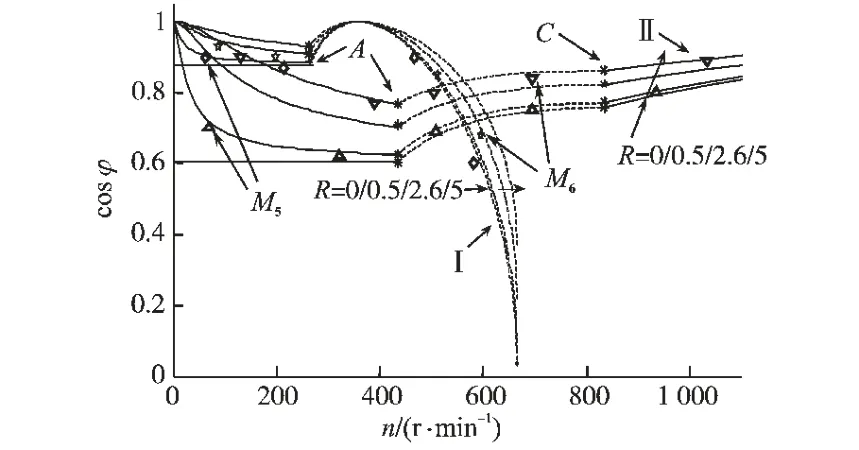

最大功率曲线为过D 点,且垂直于d 轴的直线[2],当Ψf/Ld<imax和Ψf/Ld>imax时电流极限轨迹和电压极限轨迹分别如图1a、图1b 所示。

图1 全速度范围定子电压、电流轨迹Fig.1 Stator voltage and current tracks of full velocity range

定义电机的功率因数为

定义去磁因数为

式中:δ,φ′,φ,ω,Rs分别为功角、内功率因数角、功率因数角、感应磁场角速度、电枢绕组电阻;Ψf为转子永磁磁链;Ld,Lq分别为d 轴电感、q 轴电感;is,id,iq,imax分别为电枢电流、 电枢电流d 轴分量、 电枢电流q 轴分量、 电机最大电流;us,ud,uq,umax分别为电枢端电压、端电压d 轴分量、端电压q 轴分量、逆变器输出最大电压。

3 全速度范围电流控制策略

对于伺服电机,低速时希望输出转矩要尽可能大,而在高速时更重视有效转速,即输出要求转矩时的最高转速。 因而可以根据转速分段实现全速度范围最大转矩电流控制策略。

3.1 低速区域(ω<ωA)

此时绕组中电流和旋转反电势较小,可以忽略。 对于给定转矩只要合理配置dq 轴电流分量,使定子电流合矢量is最小即可,称之为转矩电流比最大控制,对于面装式永磁同步电机,令id=0即可实现这种控制方法[2]。 电机启动时对应于图1中的A 点,以最大转矩加速运行,随着转速的升高电流减小,当达到所要求的转速时,输出转矩和负载平衡。 其电流控制规律是:

将式(7)代入式(3),可求出A 点对应的转速ωA,称为转折速度。

3.2 中速区域(ωA≤ω<ωC)

随着转速升高,旋转反电势增大,当接近逆变器供电电压时,电流调节器饱和,限制了转速进一步提高。 从式(3)可见,由于永磁电机励磁无法调节,只能增大id或减小iq来保持电压平衡。在图1中使电流矢量沿电流极限圆从A 点至C点,由于随着转速增大,去磁电流id增大,合磁场减小,称之为一般弱磁控制。 将电流极限圆代入电压极限圆,可得其电流控制规律:

令id=-imax,iq=0代入式(9),可得一般弱磁控制理想最高转速ωE(在图1b 中对应E 点)为

3.3 高速区域(ωC<ω)

当Ψf/Ld<imax时最大功率曲线和电流曲线存在交点,在图1a 中控制电流矢量沿直线从C 点至D 点,称之为最大功率弱磁控制,电流控制规律为

图1a 中,在C 点一般弱磁控制向最大功率弱磁控制切换,令id=-Ψf/Ld代入式(9)中,可得:

图1中D 点对应的转速为最大功率弱磁控制所能达到的最高转速,理论上是无限大,当然由于机械结构等因素限制,实际上这个速度是达不到的。 当Ψf/Ld>imax时如图1b 所示,最大功率弱磁控制不能实现。

4 仿真与实验

在电机研究中常采用转速电流双闭环系统模型[8-10]。 但这种模型很难区别实验结果的差异是由控制参数的变化引起的,还是由不同的电流控制方法造成的。 本文利用电机数学模型和不同电流控制规律构造仿真模型[11-12],避免了控制器参数对结果的影响。

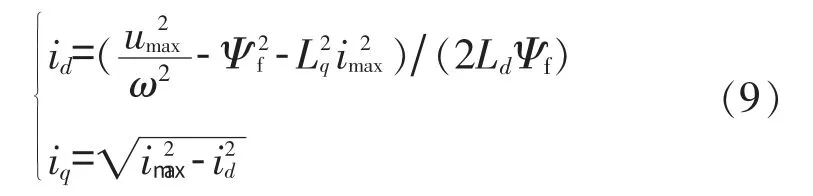

实验利用Matlab 的xPC-target 工具箱,由上位机、目标机、功率驱动板和电机构成,见图2。

图2 实验系统构成Fig.2 Experimental system structure

在上位机中利用Matlab 设计电流控制算法和数据采集软件,编译后通过以太网下载到目标机中执行。 目标机通过数据采集卡输出6 路PWM 信号控制功率驱动板并采集电压、 电流与转速信号。 这种方案利用PC 构建快速原型控制系统,无需低级语言编程,为算法实现和数据采集、处理带来了方便。

表1列出了电机的实验参数,实验时每次仅选取一个参数作为变化参数(遍历取值点上的各值),其余非变化参数则取标准值。

表1 仿真电机参数Tab.1 Parameters for tested motor

4.1 永磁磁链对运行性能的影响

不同永磁磁链对电机运行性能的影响见图3。 Ψf=0.12,0.25,0.32(Wb)3 条曲线对应于Ψf/Ld<imax;Ψf=0.37,0.4,0.6 (Wb)3 条曲线对应于Ψf/Ld>imax。对于图3a 中Ψf=0.25(Wb)曲线,从零经A 点(用*标记)至0 点的实线为id=0 控制,A 点经C (用+标记)点至E 点的虚线为一般弱磁控制,C 至D 点的实线为最大功率弱磁控制。 因此全速度范围优化电流控制轨迹是由零点经A,C 至D 的曲线。

由图3a 可见,在转折速度(A 点)以下的恒转矩区转矩和转速无关,但却随着永磁磁链的增大而显著增大;超过转折速度后的弱磁区域,转矩随转速的增大而快速降低,当Ψf/Ld<imax时,无论一般弱磁控制还是最大功率控制,永磁磁链增大,输出转矩均增大。 但速度越高的区域,转矩增大的程度越小;当Ψf/Ld>imax时,输出转矩随永磁磁链变化的关系比较复杂,速度较低时随着永磁磁链的增大而增大,速度较高时则相反。

从图3b 可见,在恒转矩区域,随着永磁磁链的增大,输出功率增大;超过转折速度后,当Ψf/Ld<imax时,无论一般弱磁控制还是最大功率弱磁控制,永磁磁链增大,输出功率均增大并最终保持在最大输出功率;当Ψf/Ld>imax时,输出功率随永磁磁链变化的关系比较复杂,虽然最大功率为恒值和永磁磁链无关,但速度较低时随着永磁磁链的增大而增大,速度较高时则相反。 并且永磁磁链越大随转速增加输出功率衰减越快。

由图3c 可见,在恒转矩区域,随着永磁磁链的增大,功率因数增大;超过转折速度后,当Ψf/Ld<imax时,无论一般弱磁控制还是最大功率弱磁控制,永磁磁链增大,功率因数均增大并随转速增大趋近单位功率因数。 同时转速较小时,功率因数增大较明显,转速较大时,功率因数增大幅度较小;当Ψf/Ld>imax时,输出功率随永磁磁链变化的关系比较复杂,虽然最大功率因数近似于单位功率因数和永磁磁链无关,但速度较低时随着永磁磁链的增大而增大,速度较高时则相反,并且永磁磁链越大随转速增加功率因数衰减越快。

图3 永磁磁链对电机运行性能的影响Fig.3 Influence of permanent magnetic flux to motor run property

从图3d 可见,去磁因数和永磁磁链的关系,存在1 个分界点F,在此以下速度区域磁链增大,去磁因数增大;在此以上速度区域则相反。Ψf/Ld>imax时只能采用一般弱磁控制,去磁因数小于1;Ψf/Ld<imax时超过C 点后如还采用一般弱磁控制则去磁因数可能远大于1,而切换至最大功率弱磁控制则可将去磁因数限制在1。因此最大功率因数控制有利于保障永磁材料的安全工作。

增大永磁磁链对于改善电机中低速运行性能比较有利,但会降低电机转折速度和弱磁运行最高速度,不利于扩展电机的高速运行范围。 对于最大功率弱磁控制,增大永磁磁链对于提高其输出功率很有效。

4.2 电枢电感对运行性能的影响

电枢电感变化对电机运行性能的影响见图4。图4中,L=0.02,0.026,0.04,0.06(H)4 条曲线对应于Ψf/Ld<imax;L=0.01,0.015(H)2 条曲线对应于Ψf/Ld>imax。

由图4a 可见在恒转矩区域,输出转矩为恒值和电枢电感无关;超过转折速度后,当Ψf/Ld<imax时,无论一般弱磁控制,还是最大功率控制,电枢电感增大,输出转矩均减小。 但速度越高的区域,转矩减小的程度越小;当Ψf/Ld>imax时,输出转矩随电枢电感变化的关系比较复杂,速度较低时随着电枢电感的增大而减小,速度较高时则相反。

从图4b 可见,在恒转矩区域,随着电枢电感的增大,转折点A 对应的输出功率减小;超过转折速度后,当Ψf/Ld<imax时,无论一般弱磁控制还是最大功率弱磁控制,电枢电感增大输出功率均减小;当Ψf/Ld>imax时,输出功率随电枢电感变化的关系比较复杂,虽然最大功率为恒值和电枢电感无关,但速度较低时随着电枢电感的增大而减小,速度较高时则相反。 并且电感越小随转速增加功率衰减越快。

由图4c 可见,在恒转矩区域,功率因数随电感的增大而减小。 超过基本转速后的区域,当Ψf/Ld<imax时,无论一般弱磁控制还是最大功率弱磁控制,电枢电感增大功率因数均降低,但随着转速增大而增大,最后均接近最大值1;当Ψf/Ld>imax时,功率因数随电枢电感变化的关系比较复杂,虽然最大功率因数和电枢电感无关,但速度较低时随着电枢电感的增大而减小,速度较高时则相反。并且电感越小随转速增加功率因数衰减越快。

从图4d 可见,随着电枢电感增大,其去磁因数明显增大。 Ψf/Ld>imax时只能采用一般弱磁控制,去磁因数小于1;Ψf/Ld<imax时超过C 点后,如还采用一般弱磁控制去磁因数可能远大于1,而采用最大功率弱磁控制则可将去磁因数限制在1。 因此最大功率因数控制有利于保障永磁材料的安全工作。

图4 电感对电机运行性能的影响Fig.4 Influence of inductance to motor run property

电感越小,转折速度越大,Ψf/Ld<imax时一般弱磁向最大功率弱磁切换点对应的转速也越高,一般弱磁运行对应的转速范围扩大;Ψf/Ld>imax时超过基本转速后只能运行于一般弱磁控制,此时电感越小,弱磁控制理想最高转速越小,即一般弱磁运行对应的转速范围变小。

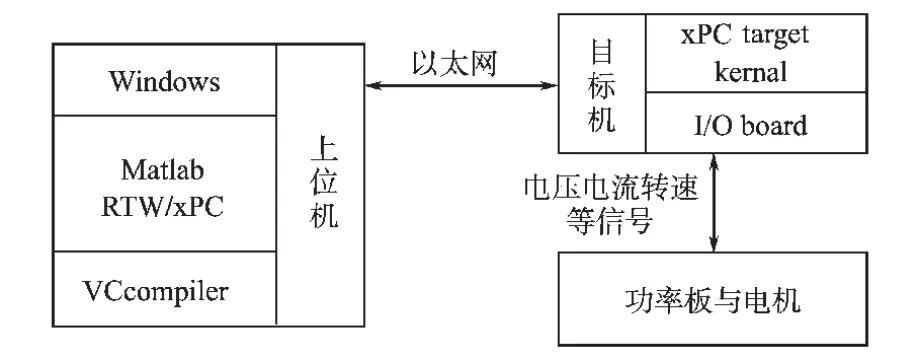

4.3 绕组电阻对运行性能的影响

电枢电阻变化对电机运行性能的影响见图5。 其中第Ⅰ组4 条曲线对应Ψf/Ld>imax,第Ⅱ组4条曲线对应Ψf/Ld<imax,电枢电阻均取0,0.5,2.6,5(Ω)4 档变化。

图5 电枢电阻对电机功率因数的影响Fig.5 Influence of armature resistance to power factor of motor

电枢电阻变化时,电机输出转矩、输出功率和去磁因数均不变;由图5可见,无论在恒转矩区还是弱磁区,电枢电阻越大,功率因数就越高。Ψf/Ld<imax时,随着转速的增大,功率因数先降低,至转折速度时,功率因数最低。 而后随着转速增大,功率因数增大,最终接近于单位功率因数;Ψf/Ld>imax时,在弱磁区功率因数有1 个极点,不同电枢电阻的电机几乎在同一转速达到单位功率因数,而后随转速增加,功率因数迅速降低。

图3~图5中三角号标出的是物理实验数据,和仿真结果在数据上略有差异,但也证明了以上仿真的正确性。

5 结论

从以上研究可见,伺服电机可以根据转速分段实现全速度范围电流控制策略。 低速区域采取转矩电流比最大控制,中、高速分别采用一般弱磁和最大功率弱磁控制,可以在整个速度范围内增大转矩输出能力,从而扩展有效转速范围。

在采用以上复合控制策略的系统中,中低速区域永磁磁链增大引起电机输出转矩、 功率、功率因数增加,但基本转速、一般弱磁控制理想最高转速均降低。 高速区域永磁磁链增加会引起电机输出转矩、功率、功率因数增加,而不影响理想最高转速;中低速区域电枢电感减小,造成输出功率、功率因数和转折速度的增大,但一般弱磁控制理想最高速度降低。 高速区域电枢电感减小会引起电机输出转矩、功率、功率因数增加,而不影响理想最高转速;电枢电阻增大,输出转矩、功率和去磁因数不变,功率因数有所提高,但同时造成铜耗增大。

对于低速大转矩电机,增大永磁磁链和减小电枢电感是有利的;而对于高速电机,则需要综合配置永磁磁链和电枢电感的大小,使Ψf/Ld略小于imax为佳。电枢电阻的增大会造成电机铜耗增大,在最大功率弱磁运行时更加严重,因此高速电机更应当限制电枢电阻。当然电机参数有很多,它们对于电机运行性能的影响也是很复杂的,在以上的分析中,电机参数的变化范围局限在电机各参数正常设计值附近,因此分析的结果有局限性,但对于电机的参数设计仍然具有指导意义。

[1] 王成元,夏加宽,杨俊友,等.电机现代控制技术[M].北京:机械工业出版社,2006.

[2] 唐任远.现代永磁电机理论与设计[M].北京:机械工业出版社,1997.

[3] Jang Mok Kim,Seung Ki Sul.Speed Control of Interior Permanent Magnet Synchronous Motor Drive for the Flux Weakening Operation [J].IEEE Transactions on Industry Application,1997,33(1): 43-48.

[4] Morimoto S,Takeda Y,Hirasa T.Expansion of Operating Limits for Permanent Magnet Motor by Current Vector Control Considering Inverter Capacity[J].IEEE Transactions on Industry Application,1990,26(5):866-871.

[5] Jahns T M.Flux- weaking Regime Operation of an Interior Permanent-magnet Synchronous Motor Drive[J].IEEE Transactions on Industry Application,1987,23(4):881-889.

[6] Gallegos Lopez G,Gunawan F S,Walters J E.Optimum Torque Control of Permanent-magnet AC Machines in the Field-weakened Region[J].IEEE Transactions on Industry Application,2005,41(4):1020-1028.

[7] Pavel V,Petr B.Interior Permanent Magnet Synchronous Machine Field Weakening Control Strategy-the Analytical Solution[J].IEEE Xplore Restrictions Apply,2008,22(20):753-757.

[8] Verl A,Bodson M.Torque Maximization for Permanent Magnet Synchronous Motors[J].IEEE Transactions on Control Technology,1998,6(6):740-745.

[9] 李长红,陈明俊,吴小役.PMSM 调速系统中最大转矩电流比控制方法的研究[J].中国电机工程学报,2005,25(21):169-174.

[10] Tursini Marco,Parasiliti Francesco,Zhang Daqing.Real-time Gain Tuning of PI Controllers for High-performance PMSM Drives[J].IEEE Transactions on Industry Applications,2002,38(4):1018-1026.

[11] Morimoto S,Takeda Y,Hatanaka K,et al.Design and Control System of Inverter Driven Permanent Magnet Synchronous Motors for High Torque Operation[J].IEEE Transactions on Industry Applications,1993,29(6):1150-1155.

[12] Morimoto S,Takeda Y,Hirasa T.Servo Drive System and Control Characteristics of Salient Pole Permanent Magnet Synchronous Motor [J].IEEE Transactions on Industry Applications,1993,29(2): 338-343.