微燃机用高速永磁同步起动发电机驱动控制策略研究

李艳明,郭宏,谢清明,,袁鹏

(1.北京航空航天大学 自动化科学与电气工程学院,北京100191;2.北京动力机械研究所,北京100074)

1 引言

目前,先进微型燃气轮机发电系统多采用微型燃气轮机与高速永磁同步起动发电机直接连接的单轴结构[1-2]。 在启动和冷却停机阶段,高速永磁同步起动发电机工作在电动机状态;发电运行阶段,起动发电机工作在发电机状态。 因此,微燃机用高速永磁同步起动发电机的驱动控制需要同时考虑电动和发电的运行状态,且必须与微型燃气轮机的控制相结合。

关于微燃机用高速永磁同步起动发电机启动、发电和停机控制研究的文献还比较少。 他控式恒压频比控制[3],直接转矩控制[4]和矢量控制[5]等常见的永磁同步电动机驱动控制方法在微型燃气轮机发电系统启动过程中的应用均有学者进行过研究。 文献[6]介绍了微型燃气轮机发电系统双向PWM 变换器的设计和控制方法。 文献[7]提出了一种基于电流和转速指令优化的高效率微型燃气轮机发电系统控制方法。 但是,这些文献都只侧重于启动或发电控制的某一面。 文献[8-9] 采用双向电压型PWM 变换器作为功率变换装置,电动运行时,电机侧PWM 变流器作为逆变器工作,采用速度外环—电流内环的矢量控制;发电运行时,发电机的转速由燃料控制,电机侧PWM 变流器作为整流器工作,采用电压外环—电流内环来控制直流母线。 这种起动发电机控制策略与传统的微型燃气轮机控制方法相配合,在目前的微型燃气轮机发电系统中使用最多。 但是,该方法需要根据起动发电机的运行状态进行PWM 变流器控制方式的切换,控制算法相对复杂。

针对单轴微型燃气轮机发电系统的特点,本文在建立微燃机用高速永磁同步起动发电机数学模型的基础上,与微型燃气轮机控制方法相结合,提出了一种适用于微型燃气轮机发电系统启动、发电和停机全运行阶段的高速永磁同步起动发电机驱动控制方法,该方法无论在电动运行还是发电运行时,均采用速度外环—电流内环的双闭环矢量控制,算法统一、简单,而且可以更快地实现功率跟踪和传输。 在控制原理阐述的基础上,建立了30 kW 单轴微型燃气轮机发电系统的试验平台,对本文采用的高速永磁同步起动发电机的驱动控制方法进行了试验验证。

2 微型燃气轮机发电系统结构

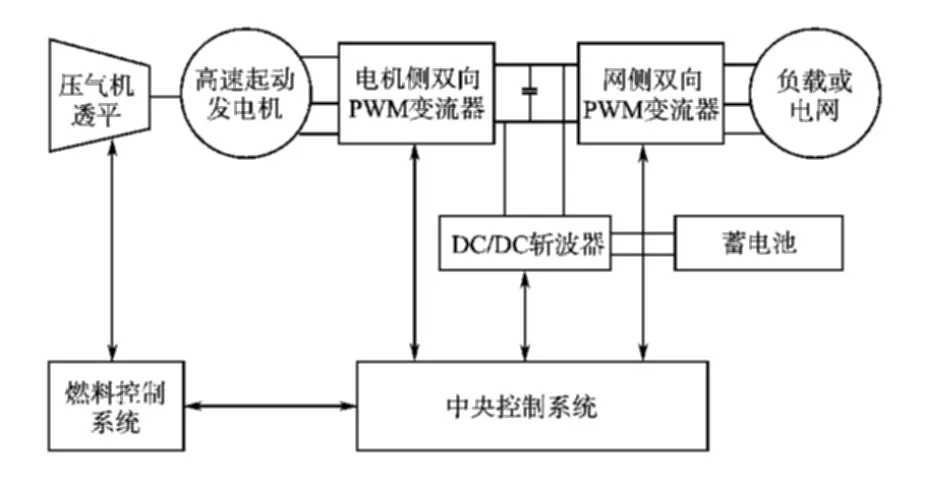

典型的单轴微型燃气轮机发电系统结构框图如图1所示,高速永磁同步起动发电机、压气机和透平的转子同轴,连接为一整体,共同构成系统的转子部分。 由于微型燃气轮机不能自启动,且高速电机发出的高频交流电不能被用户直接利用。因此,采用背靠背的两组双向PWM 变流器作为功率变换装置,由1 套AC-DC-AC 功率变换装置可同时实现高速永磁同步起动发电机启动、停机过程的变频调速和发电运行时的电能变换。

图1 微型燃气轮机系统结构框图Fig.1 The structure of the microturbine generation system

当Ld=Lq时,高速永磁同步起动发电机在dq旋转坐标系中的数学模型为

式中:ud,uq,id,iq分别为dq 坐标系中的电压、电流;Ψf为转子永磁体产生的磁链;ωr为电机转速;Tem为高速永磁同步起动发电机的输出转矩,其方向在电机电动运行时取正,发电运行时取负;TT,TC,Tf分别为透平的输出转矩、压气机压缩空气所需的转矩和轴系摩擦转矩。

3 微型燃气轮机的控制方法

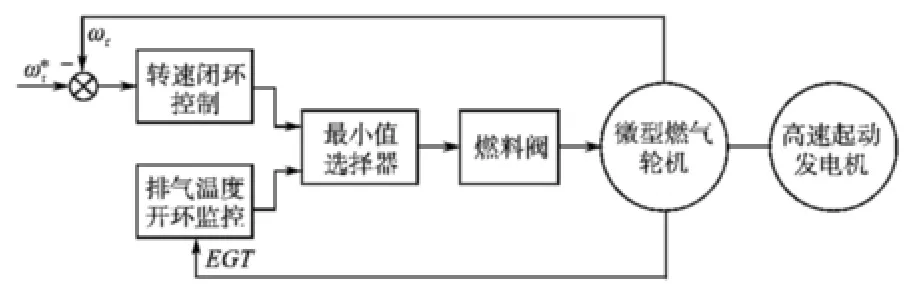

微燃机用高速永磁同步起动发电机的驱动控制必须与微型燃气轮机的控制相结合。 传统的单轴微型燃气轮机变工况运行时,其转速和排气温度均是通过燃料流量进行控制的[10]。 如图2所示,通常转速作为闭环调节回路,排气温度作为监控回路。 来自转速控制和温度控制的燃料参考指令通过低值选择开关和高低限值模块的作用后,产生燃料系统的燃料指令。 这种控制方法对于具有额定特性的微燃机来说是合适的。 但是,随着工作时间的增加,微燃机的各部件性能会发生蜕化,导致其控制参数偏离设计值,从而引起微型燃气轮机控制性能的下降。

图2 传统的微型燃气轮机控制方法Fig.2 The traditional control method of the microturbine

由式(3)可知,由于压气机,透平和高速永磁同步起动发电机转子同轴,因此,通过控制高速永磁同步起动发电机的电磁转矩就可以改变系统转轴转速。 与此同时,燃料流量用来控制透平的排气温度。 通过排气温度的控制,可以保证机组的出力和热效率。 这种控制方法实现了转速和排气温度的分别控制,当二者有效配合运行时,既可以有效提高微燃机的效率,又可以防止因微燃机性能退化而引起的超温喘振现象。 从而,保证系统变工况调节的灵活性乃至整个系统运行的可靠性。 其控制方法如图3所示。

图3 新型微型燃气轮机控制方法Fig.3 A novel control method of the microturbine

4 微燃机用高速永磁同步起动发电机矢量控制

根据前述的微型燃气轮机控制方法,由排气温度控制微型燃气轮机的燃料流量,由转速闭环控制微型燃气轮机的转速。 启动、发电和停机整个运行过程中,高速永磁同步起动发电机的驱动控制均采用id=0 的矢量控制,转子位置和转速通过基于反电势的开环估计方法进行估算[11],其控制原理框图如图4所示。

4.1 启动过程

系统接收到启动指令时,微燃机尚未点火,透平输出转矩为零。 高速永磁同步起动发电机工作在电动机状态,拖动同轴的微型燃气轮机从静止开始升速。此时,电磁转矩Tem为拖动转矩,在式(3)中取正号。 微燃机点火后,透平出功迅速增大。在透平和电机的共同作用下,系统转速继续上升,直到进入待发电状态。电磁转矩Tem也逐渐从拖动转矩变为阻转矩,即由取正号转变为取负号,表明电机从电动运行状态进入发电运行状态。

图4 高速永磁同步起动发电机的矢量控制Fig.4 The vector control block diagram of the high-speed permanent magnet synchronous starter generator

电机侧PWM 变流器采用速度外环—电流内环的双闭环结构,可以保证系统平稳、可靠地启动。 根据独立或者并网模式,直流母线由蓄电池经过DC-DC 双向斩波器或者电网经过网侧PWM 变流器整流来建立。 转速指令是根据负载的变化和启动过程的要求预设的。

4.2 发电运行

进入发电阶段后,微型燃气轮机作为原动机,拖动高速永磁同步起动发电机旋转,输出高频交流电。 式(3)中的电磁转矩Tem取负号。 稳态运行时,通过燃料和转速的配合控制,使微型燃气轮机按照功率—转速最佳运行曲线工作。

突加负载时,排气温度由于热惯性尚没有发生变化,微燃机无法立刻响应能量需求的变化,从而不会增加燃料供给。 系统根据负载的功率需求得到微燃机转速指令,采用矢量控制使电机的电磁转矩减小,将微燃机转速快速调节到指令转速,直到电机的输出功率达到负载要求。 转子加速功率即为发动机的输出功率与电机的发电功率之差,电机提供负载所需功率的不足部分,将通过蓄电池快速放电来得以保证。 负载突卸时,增大电机的电磁转矩,使微燃机转速快速下降到指令转速。 微燃机输出功率大于负载的那部分功率,将通过控制加入的刹车电阻来吸收。 可见,该方法可以稳定、快速地满足负载的需求,缩短系统动态响应时间。

输出的高频交流电经过电机侧PWM 变流器和网侧PWM 变流器转化为工频电压提供给负载或者并网。 直流母线由网侧PWM 变流器或者蓄电池控制器控制。 系统转速指令是根据负荷的变化按照微型燃气轮机功率—转速最佳运行曲线获得。

当系统突加负载时,排气温度由于热惯性尚没有发生变化,微燃机无法立刻响应能量需求的变化,从而不会增加燃料供给。 系统根据所需的输出功率得到微燃机转速指令,通过转速闭环控制使起动发电机的电磁转矩减小,在微燃机输出功率不变的情况下实现系统加速,避免了突加负载时发动机出现富油熄火的现象。 转子加速功率即为发动机的输出功率与电机的发电功率之差,电机提供负载所需功率的不足部分,将通过蓄电池快速放电来得以保证。

当突卸负载时,通过转速闭环控制使高速永磁同步起动发电机的电磁转矩增大,使微燃机转速下降到指令转速。 微燃机输出功率大于负载的那部分功率,将通过控制加入的刹车电阻来吸收,可有效避免发动机出现超转和贫油熄火的现象。

可见,采用该种控制策略可以使发电机的转速快速响应负荷的变化,从而快速调节微型燃气轮机输出功率,缩短系统动态响应时间。

4.3 停机过程

停机过程的控制与启动过程基本相同,当转速降落到冷却转速并且冷却完成时,微燃机熄火,电机转速通过矢量控制继续下降直到停机。 通过对高速永磁同步起动发电机转矩的控制,保证系统安全可靠的正常停机和特殊情况下的紧急停机。

5 试验验证

为了验证本文提出的微燃机用高速永磁同步起动发电机驱动控制方法,建立了30 kW 微型燃气轮机发电系统的试验平台。 试验平台由微型燃气轮机、高速永磁同步起动发电机、中央控制系统、电机侧PWM 变流器控制系统、网侧PWM变流器控制系统、蓄电池控制系统和油气路控制系统组成,如图5所示。

图5 微型燃气轮机发电系统试验平台Fig.5 The experiment platform of the MTG system

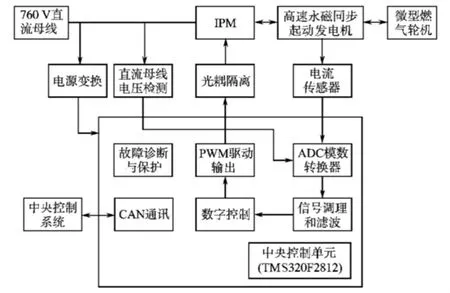

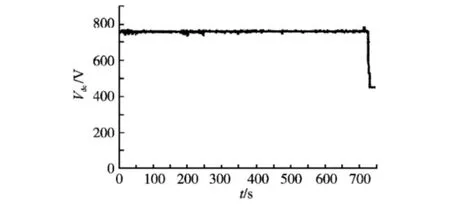

图5中,电机侧PWM 变流器控制系统的结构框图如图6所示,采用TMS320F2812 作为主控芯片,采用三菱公司的IPM 模块作为功率驱动单元,直流母线电压为760 V。通过CAN 通讯,将试验数据传输给中央控制系统,来监测电机的运行性能。 电机侧PWM 变流器还包括并联在母线上的刹车电阻及其控制电路。

图6 电机侧PWM 变流器控制系统框图Fig.6 The block diagram of the machine side PWM converter control system

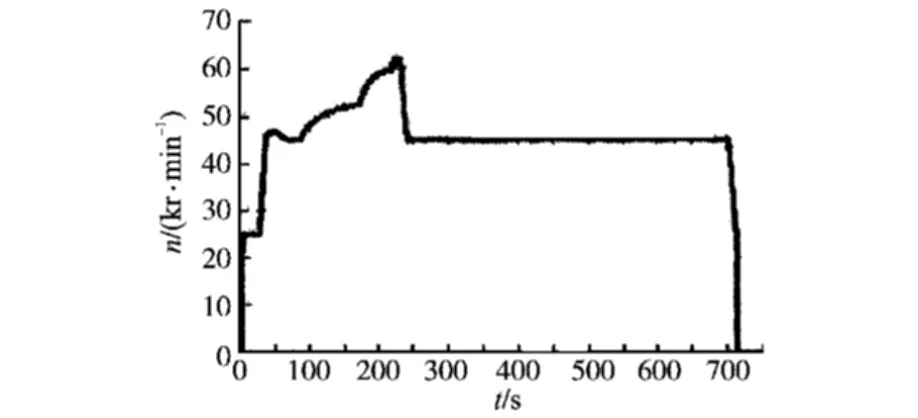

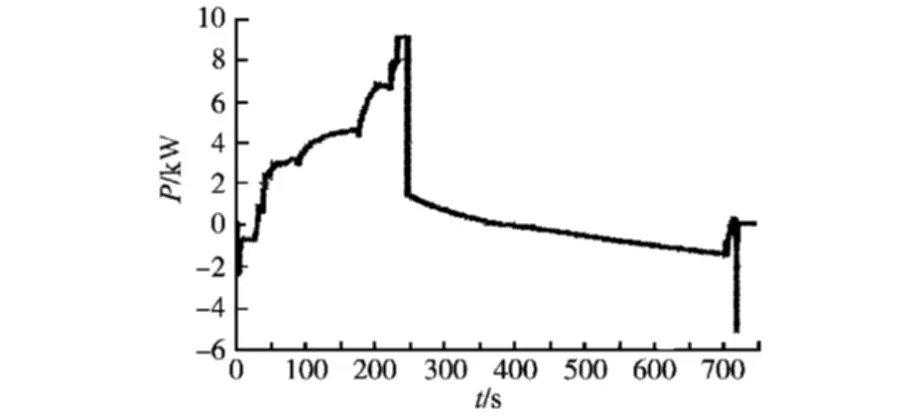

图7~图10分别给出了高速永磁同步起动发电机在微型燃气轮机发电系统启动、发电和停机过程中的转速n,功率P,q 轴电流iq以及直流母线电压Vdc的试验波形。 由图7~图10可知,启动时,q 轴电流iq为正值,电机输出功率P 为负值,表明电机从母线吸收功率,用于拖动微型燃气轮机加速。 q 轴电流iq和电机输出功率P 在30 s 附近符号发生改变,此时电机由从母线吸收功率变为向母线输出功率,起动发电机由电动运行状态转换到发电运行状态。 这是因为点火后透平出功增加,升速所需的功率可以部分甚至全部由微型燃气轮机提供。 转速继续上升,到45 000 r/min,进入待发电运行阶段。 电机输出功率为3 kW,用于满足自身系统供电。 加载时,电机输出功率和转速同步上升,连续进行两次加载,每次加载功率为2 kW。 可见,加载时,发电机输出功率先减小,再增大。 减小的功率即用于微型燃气轮机加速。 电机的转速随着电机输出功率的增加逐步上升,q 轴电流也随着输出功率的增加而增加,保证了系统的高效率运行。运行到234 s 时,负载突卸并随之停机。 电机输出功率先增大再减小。 增大的功率部分用于消耗微型燃气轮机的涡轮功,降低微型燃气轮机的转速。到242 s 时,电机转变为吸收功率,电流方向也变为正。 这是因为熄火后,冷却所需的能量需要由起动发电机来提供。 整个运行过程中,直流母线保持平稳。

图7 微燃机用高速永磁同步起动发电机转速波形Fig.7 The waveform of the velocity of the PMSSG

图8 微燃机用高速永磁同步起动发电机输出功率波形Fig.8 The waveform of the output power of the PMSSG

图9 微燃机用高速永磁同步起动发电机q 轴电流波形Fig.9 The waveform of the q-axis current of the PMSSG

图10 微型燃气轮机发电系统直流母线电压波形Fig.10 The waveform of the DC bus voltage of the MTG

6 结论

在微型燃气轮机发电系统启动、发电和停机过程中,高速永磁同步起动发电机的驱动控制均采用基于转子磁场定向的矢量控制。 在发电过程中,由排气温度闭环控制燃料流量,由转速闭环控制微型燃气轮机的转速。 该方法控制算法简单,能够快速响应负载的变化,防止因微燃机性能退化而引起的超温喘振现象。 理论分析和试验结果表明:高速永磁同步起动发电机在电动和发电运行过程中,转速控制平稳,响应快速,保证了微型燃气轮机发电系统变工况调节的灵活性,可以满足微型燃气轮机发电系统的需求。

[1] Gaonkar D N.Modeling and Performance Analysis of Microturbine Based Distributed Generation System,"A review"[C]∥2011 IEEE Energytech,Cleveland,OH,2011:1-6.

[2] Ahn J B,Jeong Y H,Kang D H,et al.Development of High Speed PMSM for Distributed Generation Using Microturbine[C]∥The 30th Annual Conference of IEEE Industrial Electronics Society,Busan Korea,2004:2879-2882.

[3] Morimoto M,Aiba K,Sakurai T,et al.Position Sensorless Starting of Super High-speed PM Generator for Micro Gas Turbine[J].IEEE Transactions on Industrial Electronics,2006,53(2):415-420.

[4] 赵克,耿加民,汪之文,等.微型燃气轮机发电系统启动过程控制[J].电工技术学报,2009,24(2):48-53.

[5] Rho Min-Sik,Kim Sam-Young.Development of Robust Starting System Using Sensorless Vector Drive for a Microturbine[J].IEEE Transactions on Industrial Electronics,2010,57(3):1063-1073.

[6] 耿加民,张化光,张宏杰.微型燃气轮机双向电力变换系统设计与研究[J].电机与控制学报,2007,11(5):551-554.

[7] Urasaki N,Senjyu T,Uezato K,et al.High Efficiency Drive for Micro-turbine Generator Based on Current Phase and Revolving Speed Optimization[C]∥The Fifth International Conference on Power Electronics and Drive Systems,Singapore,2003:737-742.

[8] Jiandong Duan,Ke Zhao,Fang Xiao,et al.Study on Highspeed Permanent Magnet Synchronous Generators with PWM Rectifier for Microturbines[C]∥2011 International Conference on Electrical Machines and Systems,Beijing,2011:1-5.

[9] 占文涛,何礼高.基于双向PWM 变换器的微燃机发电系统起动/发电控制研究[J].通信电源技术,2009,26(1):20-23.

[10] Samuele Grillo,Stefano Massucco,Andrea Morini,et al.Microturbine Control Modeling to Investigate the Effects of Distributed Generation in Electric Energy Networks[J].IEEE Systems Journal,2010,4(3):303-312.

[11] Li Yanming,Guo Hong,Xie Qingming,et al.Research on the Control Method for the Start of Microturbine Generation System[C]∥2010 IEEE International Conference on Information and Automation (ICIA),Harbin,2010:359-364.