铝合金灯座芯棒温挤成形工艺及模具设计

钱进浩,刘 春,张 露

(1.苏州银涛精密锻造有限公司,江苏 苏州 215132;2.重庆理工大学,重庆 400050)

1 引言

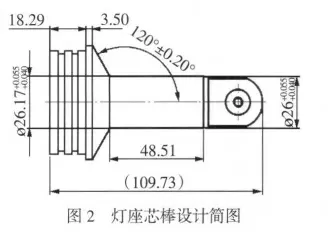

LED 灯具有寿命长、节能、环保、反应速度快、易于配光调光调色等优点,正逐步取代传统灯具。图1 所示为我公司开发的一款出口欧美国家的LED灯具散热底座。此产品属于高端民用产品,市场需求大。采用常规加工方法生产,材料利用率低,加工时间长,成本高,很难适应市场竞争需要。其芯棒如图2 所示,为杯杆复合挤压件。其材料Al6061,热处理状态为T6。Al6061 材料属于锻铝,塑性好,适于温挤压成形。

2 工艺分析

LED 灯具散热底座由芯棒和外面的铝合金型材两部分紧配合组成,其关键部分为芯棒。芯棒的工艺选择决定了产品成本。直接采用圆棒加工,需要坯料尺寸为∅60mm×112mm,材料重0.864kg,数控车床加工时间需要13min 左右。成本高,很难进入国际市场。因此,解决芯棒的成本问题成为此产品能否开发成功的关键。此芯棒材料为Al6061 锻造铝合金,塑性较好,适于压力加工成形,因此考虑采用挤压的方法成形坯料,再机械加工。温挤压件设计如图3 所示的杯-杆件。此件可采用∅28mm 的圆棒直接镦粗后再反挤压成形,也可采用∅58mm 的圆棒正挤压后再反挤压成形。如此则均需要2 道工序,每增加一道工序都会增加很多成本。考虑到材料本身塑性好,决定采用复合挤压工艺来试验温挤压成形此产品。但采用多大直径的棒料作为坯料还需要实验得出。坯料直径过大则不利于杆部成形,坯料尺寸过小又不利于杯部成形。

3 复合挤压模具设计

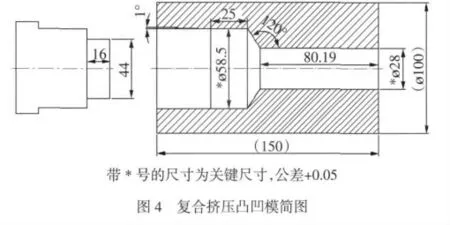

影响复合挤压产品质量的因素很多,主要包括金属的变形抗力、摩擦、润滑、毛坯高径比和模具结构等。采用公司现有的标准模架,其复合挤压凹凸模选用Cr12MoV 制造,热处理后硬度58~62HRC[1]。应力圈采用45#钢制造,热处理硬度38~42HRC。图4为凸凹模的设计简图。模具的凸凹模表面全部抛光。预应力配合角度为0.5°,必须保证配合面积达到80%以上[2]。

4 工艺试验

4.1 挤压坯料的制备

坯料采用市场上能够买到的铝棒∅50mm、∅56mm、∅58mm 共 3 种,用 GB4028A 型带锯切断,去除毛刺。下料尺寸为 ∅50mm×54mm、∅56mm×43mm、∅58mm×40mm,材料重量为 0.288kg。

4.2 坯料的加热

坯料加热采用箱式电阻炉。其加热温度为450℃±10℃。保温 30±5min,采用 XCT101 型数字温度控制仪控制。

4.3 工艺试验

先预热模具。试验过程中采用动物油润滑模具。坯料加热温度为440±10°C,保温时间约30min。保温时间不宜过长或者过短,尽量控制在30±5min。因为保温时间太短则坯料预热表面温度已经达到,但坯料芯部温度还没有达到,造成变形抗力大,成形困难,不能得到合格的挤压件;保温时间过长则坯料过软,挤压过程中容易粘模,造成挤压件拉伤,从而产生废次品。首先试验 ∅50mm×54mm 和 ∅58mm×40mm 两种坯料 。∅50mm×54mm 能够成形,但是杯型部分不够饱满。∅58mm×40mm 的坯料挤压出的杆部长度不够。最终确定坯料尺寸为 ∅56mm×43mm,挤压成形出的挤压件如图5 所示,完全满足加工需求。试验结论:采用∅56mm×43mm 坯料能够成功挤压出合格的芯棒毛坯,产品合格率98%以上。复合挤压成形工艺设计合理,正确可行,挤压件尺寸稳定,所有尺寸均达到了图纸设计要求。

5 结束语

经过多次试验,最终此产品大批量生产,产品质量稳定。机械加工时间明显缩短,材料消耗减少64%。机械加工费用降低了70%。综合成本降低60%左右。目前此产品已批量生产10 多万件,保证了LED 灯具散热底座出口欧美市场。

(感谢重庆市锻造行业协会高级顾问胡亚民教授对此产品开发的指导)

[1]钱进浩.70 型汽车空调Al6061 铝合金高压气缸温挤压成形工艺.精密成形工程,2012,(4).

[2]钱进浩,胡亚民.汽车转向螺杆的精密成形工艺.第3 届全国精密锻造学术研讨会论文集,2008-12.

[3]李长胜,刘 鹏,武良臣.铝合金球底筒形件挤压成形力学分析.锻压装备与制造技术,2004,39(1).

[4]李奋强,刘全坤,张金宝.铝合金浅筒形件冲挤复合成形模拟与优化.2009,44(3).