泵-蓄势器传动的锻造液压机主要参数的确定和计算(二)

李 龙,张林禄,张 伟

(北方重工集团有限公司 设计研究院,辽宁 沈阳 110141)

(续上期)

4.4.2 气罐容积的计算

按资料[2]或[3]介绍,蓄势器的压力降允许10%,计算出气体总容积为机动容积的10~13 倍。25MN 压机气罐的总容积应为:10~13×1.17=11.7~15.21m3。应取4m3的标准气罐3 个。

根据前面对泵蓄势器传动的锻造压机工作状态分析和25MN 压机给定的参数,可以计算出每次加压后压机发出的实际压力,来进一步分析蓄势器内气体总容积大小对加压后压机压力的影响。

4.5 25MN液压机实际发出的压力计算

4.5.1 压机加压时耗液量的计算

(a)如前所述,经分析,压机在连续加压时在每开始第一次加压时的耗液量最大,其值可用式(9)计算。包括:

主缸用液量Q1=×0.582×0.2×3=0.158m3;

回程缸用水量Q2=×0.252×2×0.25=0.025m3;

第一次加压后液罐净耗液量Q3=0.158+0.025-0.043=0.14m3。

(b)压机连续第二次加压后每次耗液量计算:

主缸用液量0.158m3,回程缸用液量0.025m3,高压泵补液量=×6=0.2m3/次(按每分钟加压 10 次计算)。

液罐每次净耗液量为:

0.158+0.025-0.2=-0.017m3

负值说明连续第二次加压后蓄液罐内还得到0.017m3高压液体的补充。

4.5.2 蓄液罐加压前蓄液量计算

加压前蓄液罐最低蓄液量应按式(3)计算:

V0=1.15+0.5+0.1=1.75m3(取 V2=1.15)。

4.5.3 系统压力和压机的实际压力计算

(a)压机开始第一次加压时系统的压力和压机压力

第一次加压前蓄势器内的液体压力:P0=32MPa;

第一次加压前蓄势器内的气体容积为:4×4-1.75=14.25m3;

第一次加压后蓄势器内的气体容积为:V0+0.14=14.39m3;

第一次加压后蓄势器内的气体压力:P1=32×(14.25/14.39)1.4=31.56MPa;

第一次加压后压机压力:N1=π/4×0.582×3×31.56=25MN。

(b)压机连续第二次加压

压机连续第二次加压前的气体压力:P1=31.56MPa;

压机连续第二次加压前的气体容积:V1=14.39 m3;

压机连续第二次加压后的气体容积:V2=14.39+0.158+0.025-0.2=14.373m3;

压机连续第二次加压后的系统压力:P2=31.56×(14.39/14.373)1.4=31.61MPa;

压机连续第二次加压后的压机压力:N2=π/4×0.582×3×31.61=25.04MN。

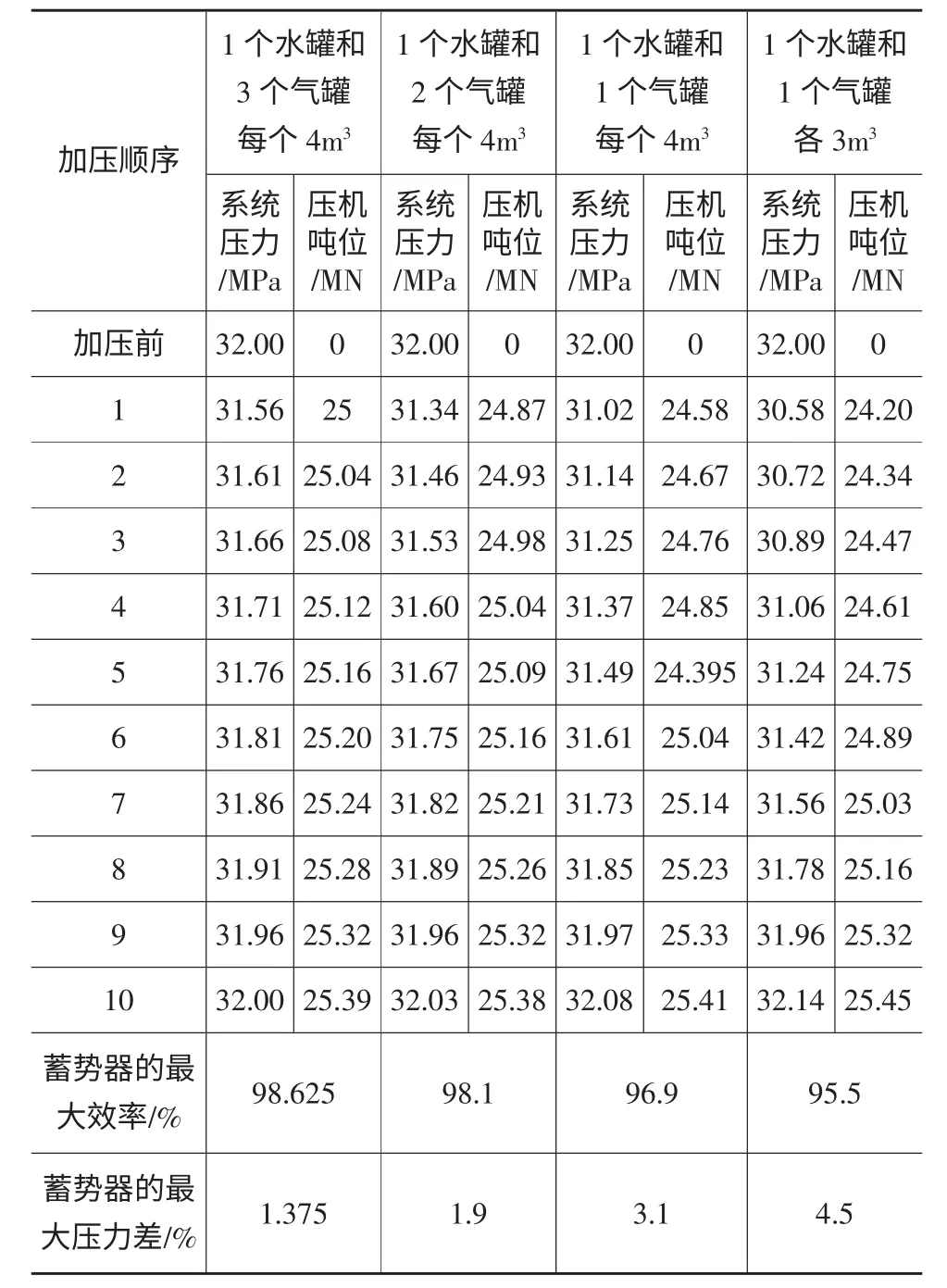

如此可以计算出压机连续每次加压后的系统压力和压机压力,也可以计算出不同蓄气罐总容积每次加压后的系统压力和压机压力。计算结果如表3所示。

表3 系统压力和压机吨位计算表

分析表3 可以看出:

(1)表3 是按压机连续加压,从第一次加压开始计算到第十次。因为连续第二次加压时高压泵的补液量大于每次加压时的补液量,蓄势器内的高压液体都在增加,压力也上升。所以第一次加压后的压力和加压前罐内的压力差最大。不同蓄势器总容积的压力差分别为1.375%、1.9%、3%、3.1%和 4.5%,也就是蓄势器传动的效率对直接传动的效率分别为98.625%、98.1%、96.9%、95.5%。计算结果说明25MN压机按实际计算情况看,使用一个3m3的液罐和一个3m3的气罐都可达到压力降小于10%的要求。而此时压机的实际压力与公称压力也仅差3.2%。要按气罐的总容积是机动容积的10~13 倍计算,至少要用一个4m3液罐和三个4m3的气罐。只有这样,压机第一次加压时的压力才能达到或接近25MN。也就是蓄势器的效率必须达到或接近100%时才有可能。

(2)机动容积的概念。表(3)中的压力是根据每次加压前后罐内机动容积的变化(液罐液位的变化)计算的,而不是按经验公式(4)计算的机动容积。因此对泵-蓄势器传动机动容积可有两种解释:一是蓄势器可利用的最多高压液体的容积即机动容积或称有效容积,它再加上蓄液罐的上下安全容积和下固定容积,是蓄液罐使用前的蓄液量。另一种情况是压机每次加压时蓄势器净消耗的高压液体容积。从计算机动容积(有效容积)的经验公式也可分析出,它不是压机每次加压时的耗水量。可以理解为在压机工作时,如泵站发生故障,蓄液罐内的高压液体有时恢复不到原来液位,压机也能继续工作6~7 次。压机每次加压时蓄势器内的净耗水量才是蓄势器的真正机动容积。按式(4)或(6),(7)和(8)也包括公式(10)计算的机动容积(有效容积)的10~13 倍确定气罐的总容积存在以下问题:①计算出的气罐总容积偏大很多,压机的吨位越大,偏大的越多,不能反映压机的实际工作情况。参看后面的表6。当气罐的总容积增加到一定程度后,再增加气罐的容积,效率提高有限。参看图3。②当总容积增大到一定程度后,使用效率反而降低且耗能大。

从表3 可明显看出,蓄气罐的总容积越小,连续第二次加压后蓄液罐内压力上升越快,压机压力上升也越快,压机工作越有力。这是因为压机在达到最大工作行程时,如果压力还没达到设计压力,蓄势器内的压力和工作缸的压力已达到平衡。要继续使压机升到设计压力。只能靠高压泵打出的高压液体使整个系统压力升高,因空气有压缩性,所以气罐的总容积越大,压力上升的越慢,反之则快。压机在实际锻造时,可能出现如下三种情况:①在没有达到设计工作行程时,已达到设计压力,出现在被加工的锻件和砧子接触面积大和较硬的锻件或者锻造温度较低的锻件时。②在达到设计工作行程时,正好达到设计压力与设计时给定的工作行程相适应。③在达到设计工作行程时,没有达到设计压力,常出现在砧子和锻件的接触面积小和比较软的细长锻件或者锻件的温度很高时。

无论是哪种情况,当压机工作时,蓄势器内的压力和整个系统的压力平衡后,还要使压力继续升高,蓄气罐的总容积越大,压力上升的越慢,蓄势器的使用效率越低。所以泵-蓄势器传动的效率在压机工作时是变化的。在开始加压时,蓄势器内的压力和气罐的容积越大,效率越高。在液压系统的压力平衡后,要使压力继续升高,气罐的容积越大,压力上升越慢,效率越低。所以合理确定气罐的总容积是提高泵-蓄势器传动使用效率降低能耗和设备成本的主要因素。

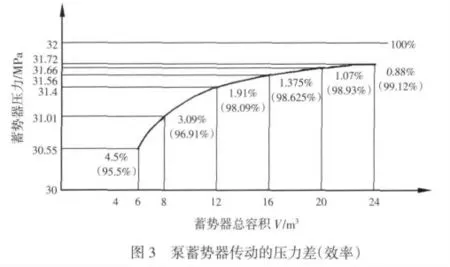

(3)如将不同蓄势器总容积和开始第一次加压后罐内气体容积和压力的变化做成曲线,如图3 所示,曲线既可表示不同蓄势器总容积时的压力差,也可以表示其传动效率。图中不带括号的百分数为蓄势器每次加压时的压力差,带括号的百分数为蓄势器传动的效率。从图中明显看出:开始时随着气罐总容积的增加输出压力(决定压机的实际压力)上升很快,随着气罐容积的增加,压力上升越来越慢,蓄势器的总容积超过8m3时,在增加气罐的容积,蓄势器的效率和输出的压力提高是有限的。增加一个4m3的气罐,蓄势器效率和压力差仅提高0.525%,压机的压力也仅提高0.52%。通过后面的分析和计算可知,对25MN 压机少用两个蓄气罐,工作缸直径由580mm 改为600mm 时,压机每开始第一次压力就可达到25MN。

(4)蓄势器传动中,高压气罐的总容积与压机每次加压时,蓄势罐内消耗的液体—机动容积的关系。

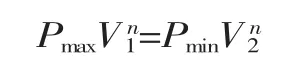

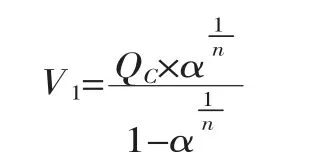

从以上对25MN 液压机泵-蓄势器的分析和计算中看到,蓄势器的效率达到95%~96%时,再增加气罐的总容积,效率和压力降的提高已经有限,压机在工作时,罐内气体的变化按绝热过程,若绝热系数为n,有方程:

式中:V1、V2——每次加压时高压液体从水罐中输出前后的气体容积,m3。

设QC为每次加压时的最大耗水量,则有V2=V1+QC。

以Pmin/Pmax=α 代入上式得:

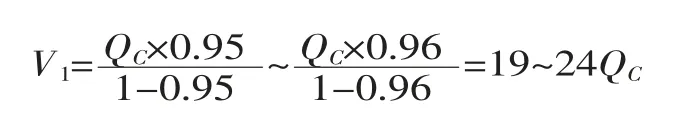

为使每次加压时蓄势器的效率都达到95%~96%,即以蓄势器的压力降α=0.95~0.96 代入上式,在压力 P=5MPa 时,n=1:

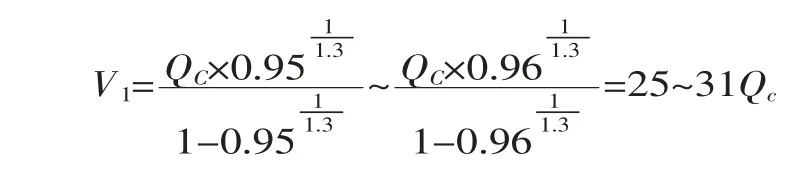

在压力 P=20MPa 时,n=1.3:

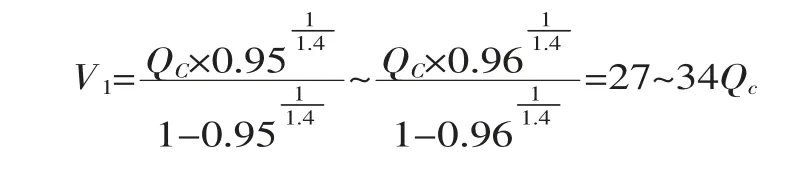

在压力 P=31.5MPa 时,n=1.4:

蓄势罐中消耗最大高压液体出现在常锻中,压机以最大工作行程锻造工件开始第一次加压这一时刻。此时高压泵并未打压,泵处在循环状态。回程缸即使有小行程回程,用液量不大,影响很小;大行程时,用水量增加,泵开始打压。所以工作缸一次加压的最大耗水量就相当于Qc,即:

由上式又可得到:

在压力P=5MPa 时,

在压力P=20MPa 时,

在压力P=31.5MPa 时,

式中:d——主工作缸直径,m;

H——常锻时,压机最大工作行程,m;

N——主工作缸数。

用上述公式计算蓄气罐的条件是,压机在最大工作行程时蓄势器的允许压力差为4%~5%,即传动效率为95%~96%。

通过以上分析和计算,得到计算蓄势器传动的主要公式:①计算压机工作缸的公式(14);②计算蓄势器使用前最低有效蓄液量的公式(10);③计算蓄气罐总容积的公式(11)、(12)、(13);④计算压机连续加压每开始第一次时的最大用液量即高峰用液量公式(9);⑤计算压机实际压力的公式(1)。

为了验证这几个公式的正确性和实用性,以下对25MN 压机重新计算其主要参数。

4.6 泵-蓄势器传动的锻造压机主要参数计算的改进

以下对25MN 压机蓄势器主要参数的计算结果和原来的进行对比。

4.6.1 工作缸直径d

按式(14)计算,Ps取 31.5MPa,n 为工作缸数量,取为 3,N 为 25MN。则:d=0.594m,取 d=600mm。

反过来计算系统的工作压力,即加压后工作缸处的液体压力为:P=29.5MPa。

说明25MN 压机的工作缸直径由原来的580mm 改为600mm 相差很小,对设备重量、结构、造价等基本没有影响。

4.6.2 泵每分钟供液量的计算

单台压机泵每分钟的供液量按式(2)计算:

Q=2.16m3

计算结果比原来2.03m3也没有增加多少。

4.6.3 计算蓄势器液罐的容积

使用前的总蓄水量:V0=V1+V2+V3+V4

有效蓄液量 V2应按式(9)计算,V2=5~5.5d2hn=1.08~1.19m3,与之前按式(4)或(6)的计算结果 1.17基本一致。

使用前的总蓄水量:V0=0.1+1.19+0.5=1.79m3≤×4=2.67m3

因此,还可选用一个4m3的标准水罐。

4.6.4 蓄气罐的容积计算

按前面的分析,在压力为31.5MPa 时,用公式(13) 计算蓄气罐的总容量 V气=21~27d2hn=4.5~7.6 m3。因此,可选用一个4m3标准气罐。

为便于和以前的计算方法相比,最后确定经济适用、效率又高的气罐总容积,还应计算一下改进后的压机实际发出的压力。

4.6.5 压机实际压力的计算

压机工作中实际发出的压力和以前的计算方法一样。不同蓄势器总容积的计算压力如表4 所示。

从表4 可明显看出,改进后的25MN 压机,仅工作缸的直径由580mm 改为600mm,用一个3m3的液罐和一个3m3的气罐是最佳方案。也可以选用4m3的标准液罐和气罐各一个。蓄势器的压力为31.5MPa,压机按每分钟锻造10 次时,开始第一次加压,压力就可达25.83MN。超过公称压力的3.2%。工作时蓄势器的压力差仅为3.27%,蓄势器的效率可达96.73%。比原来少用2 个气罐,节省投资百万元以上,工作时上压快。经过计算,蓄势器的压力可由31.5MPa 调到 31MPa。

4.7 不同规格蓄势器传动的锻造液压机主要计算参数参考表

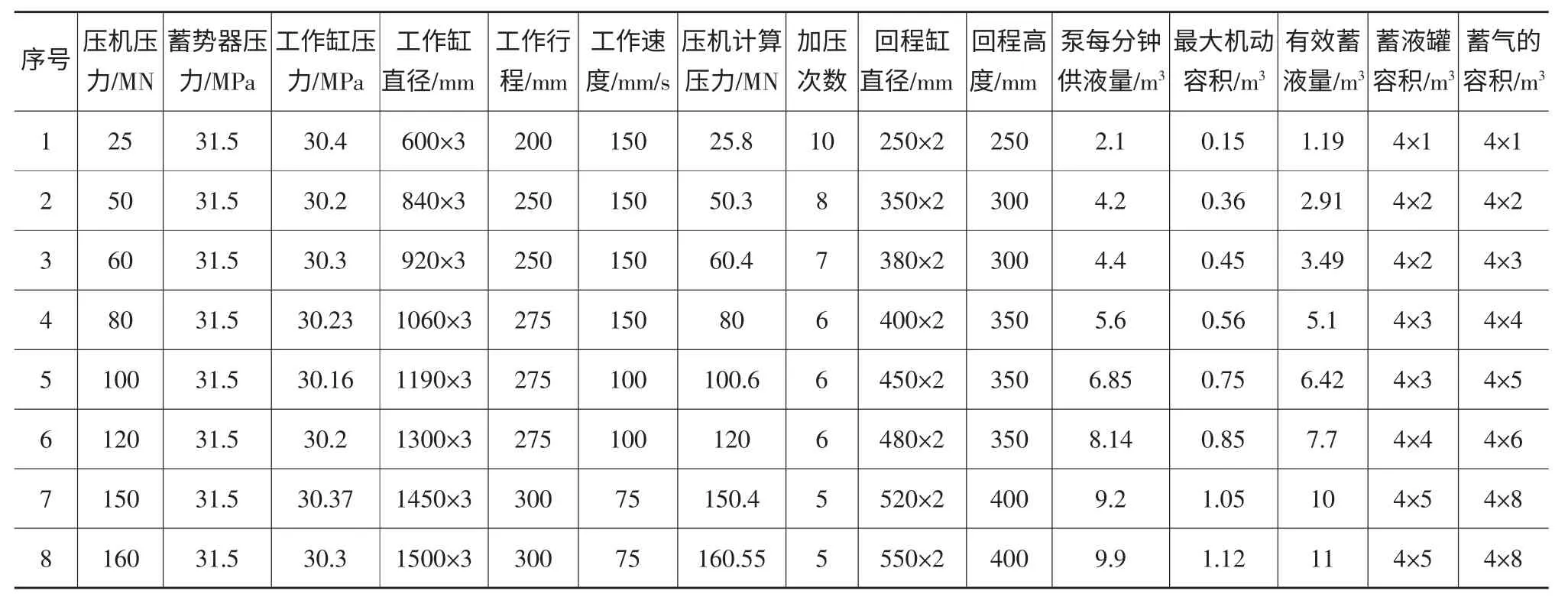

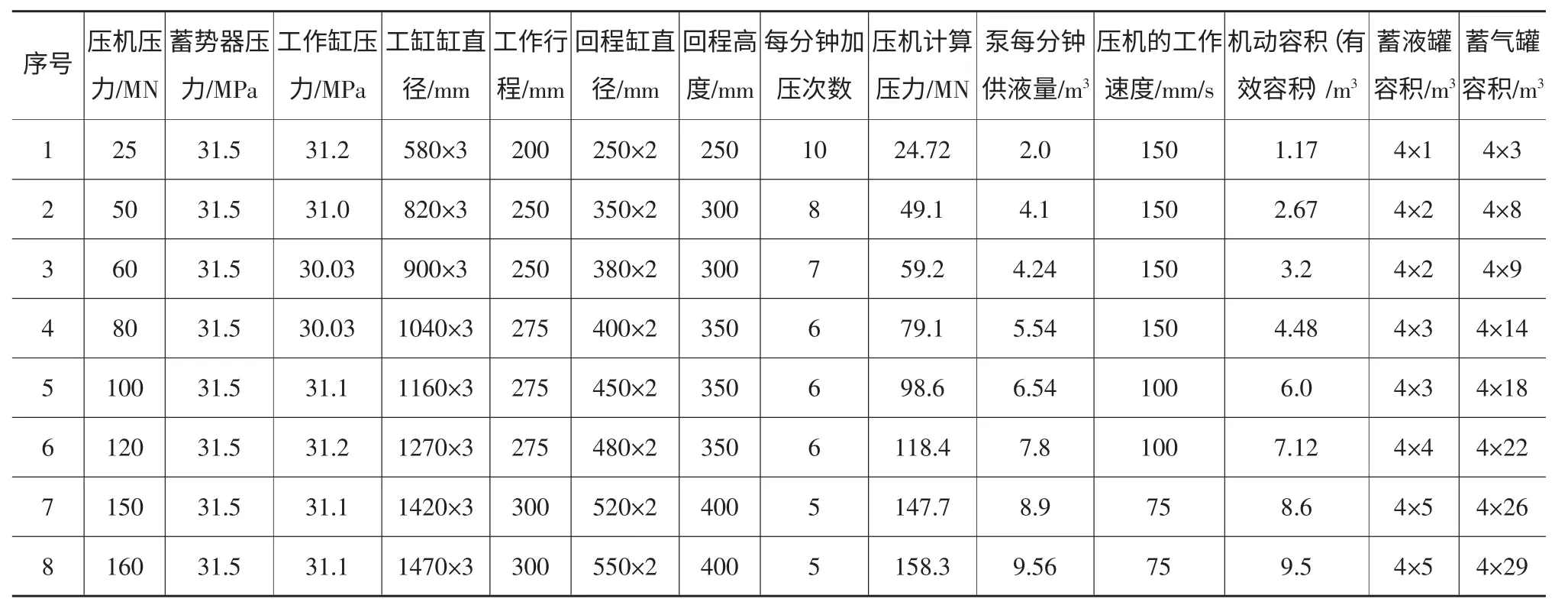

前面表1 和表2 给出了不同规格锻造液压机设计前应确定的主要参数参考表。根据本文推导的公式和用过去的方法分别计算出不同规格锻造液压机主要计算参数参考表,如表5、表6 所示。表5 中工作缸直径是按式(14)计算的,蓄势器有效容积是按式(10)计算,气罐的总容积是按式(13)计算的。

表6 中的各项数值是按过去的方法计算的,即工作缸直径按蓄势器的压力计算,机动容积(有效容积)按式(4)计算,蓄气罐的总容积按机动容积(有效蓄容积)的10~13 倍计算。它是根据蓄势器的压力降允许10%推导出来的。因为压机每次加压时工作缸和回程缸的用液量远小于机动容积(有效容积)。它主要影响蓄势器内的压力降。影响压机每次加压压力大小的主要因素是工作缸和回程缸的用液量的变化。因此同样是150MN压机,表6中用29个4m3的蓄气罐,而表5 中只需用8 个。表6 中压机每开始第一次加压时的压力只有147.7MN,而表5 中的压机可达到150.4MN。两者计算结果差别很大,主要原因是在计算工作缸直径时,表5 中考虑了蓄势器传动效率达到96%~97%时得出的计算公式,而表6 中工作缸直径是按蓄势器的压力计算的,也可以看作是按蓄势器传动效率为100%计算的。这正如前面所分析的那样,当蓄势器的传动效率达到96%~97%时,再提高蓄势器的传动效率,压机的压力提高是有限的,这点从表3 可以明显看出:当蓄势器效率达到96.9%时,压机的计算压力已达到其公称压力的 98.32%(24.58/25)。和公称压力仅差 1.7%(0.42MN),这并不影响压机的使用。如再提高蓄势器的传动效率,势必增加蓄气罐的总容积,不仅增加设备制造和投资成本,而且压机工作时效率低、耗能大。

表5 不同规格锻造液压机蓄势器主要参数计算表

表6 不同规格锻造液压机蓄势器主要参数计算表

5 供应两台以上液压机泵供液量和蓄势器总容积的计算

以上是供应单台压机蓄势器主要参数的计算。现有 150MN、80MN、50MN 和 25MN 四台压机共用一个蓄势器(站),假设共用150MN 的蓄势器(站)。从表5 中可查出每台压机高峰耗液量分别为 1.05m3、0.56m3、0.36m3和 0.15m3。如果四台压机同时处于高峰耗液量时,最大耗液量为四者之和即2.11m3。可计算出每台压机的计算压力分别为145MN、77.5MN、48.65MN 和 24.82MN,已经分别达到各自公称压力的96.7%、96.8%、97.3%和99.3%。即使四台压机同时开始加压,因为每台压机的压下量和加压速度不同,压力小的压机可能先完成加压过程,四台压机不可能同时完成加压过程。四台压机同时处于高峰用液量的概率几乎是零。对这样组合的压机群,可使用最大压机蓄势器(站)用作共同蓄势器(站),既不用增加蓄势器的总容积,也不用增加泵的总供液量。在压机高峰用液时,可启用备用泵和适当增加蓄液罐的蓄液量即可。

6 锻造液压机传动方式和工作介质的选择

前面已提到,目前锻造液压机的传动方式有三种,工作介质有两种,各有不同的特点。应根据不同的用途和锻件的工艺要求选择适合的传动方式和工作介质。有人认为泵-蓄势器传动的液压机效率低,制造成本和投资成本高,占地面积大。通过泵—蓄势器传动的液压机效率探讨和本文介绍的蓄势器传动基本参数的计算方法证明,泵—蓄势器传动的液压机不但效率比直接传动高,也可显著降低制造成本和能耗。众所周知,蓄势器传动的压机制造成本高在高压液罐和气罐的价格上,目前4m3的高压罐每个70 万元人民币左右。按过去气罐的总容积是机动容积10~13 倍计算,一台50MN 的压机要用4m3的水罐2 个和4m3的气罐8个;100MN 压机要用 4m3的水罐 3 个和 4m3的气罐 18 个;150MN 压机要用4m3的水罐 5 个和4m3的气罐26 个。按新的计算方法,100MN 的压机可用 4m3的水罐 3 个和气罐 5 个;150MN 压机可用4m3的水罐 5 个和气罐 8 个;50MN 的压机也只需4m3的水罐和气罐各2 个。少用6 个气罐,不但节省投资420 万人民币,而且压机工作效率高,上压快,而50MN 泵直接传动的油压机,进口一台流量为1m3/min 主泵至少要花150 万人民币,共需6台。若用泵蓄势器传动,仅需4 台同样流量的高压水泵,每台70 万元,可节省投资620 万人民币。共可节省投资1 千万人民币以上。所以泵—蓄势器传动的压机投资和总装机容量及占地面积都比泵直接传动少。从这一点看,如果锻件的锻造工艺没有特殊要求,应尽量选用泵-蓄势器传动的水压机。另外,油比水贵很多,水比油的压缩性低,也比油节能,防火,不易污染环境,等。

潘克公司制造的改进型正弦驱动系统锻造油压机,加压时用泵直接传动,快锻时动梁回程用泵-蓄势器传动。16-25/30MN 压机不论快锻、常锻和镦粗,动梁回程都用蓄势器传动。只有大于30MN 的压机常锻时动梁回程用回程主泵。主缸内的压缩能才被利用下一工作循环的动梁提升行程。以油为工作介质的锻造液压机,过去几乎没有用泵-蓄势器传动的,只有潘克公司制造的快锻油压机动梁回程才使用泵-蓄势器传动。过去认为以油为工作介质的泵—蓄势器的液压机要充高压氮气较难,并不是因为氮气价贵。氮是制氧的副产品,价格很低。现在将氮气充到31.5MN 的压力已不是难题。潘克公司在介绍改进型正弦驱动系统的液压机工作原理时认为,一种采用非常简单易造的回程蓄势器,另一种采用回程泵,省去了蓄势器。这是改进型正弦驱动系统的锻造油压机与一般锻造液压机的主要区别。即改进型正弦驱动系统的锻造油压机动梁回程一种是用回程蓄势器,一种是用回程主泵将主缸的油返回到回程缸。这里所说的非常简单易造的“回程蓄势器”,就是指16-25/30MN 压机所用的活塞式蓄能器。既然回程蓄势器非常简单易造,为了节能,中小型快锻油压机加压也应采用泵-蓄势器传动。而大型压机采用泵-蓄势器传动的水压机较为合理。例如,最近几年,一重和二重分别自己设计和制造了150MN 和160MN 的泵-蓄势器传动的锻造水压机,不仅为国家的核电工业做出了突出贡献,企业也获得了可观的经济效益。

[1]张林禄.泵-蓄势器传动的液压机效率探讨.锻压装备与制造技术,2010,45(2).

[2]俞新陆.液压机.北京:机械出版社,1982.

[3]俞新陆.液压机的设计与应用.北京:机械工业出版社,2007.

[4]张林禄.活塞式蓄能器在泵控系统快锻油压机中的作用和容积计算.锻压装备与制造技术,2010,45(1).