曲柄压力机连续工作行程有用功测定装置

田世领,张为堂,谢跃远

(扬州锻压机床股份有限公司,江苏 扬州 225128)

1 引言

机械压力机是金属成形领域使用最为广泛的一种锻压设备。近年来,随着交流伺服控制技术的成熟和发展,先后出现了多种不同形式的伺服压力机,如:日本小松(KOMATSU)H1F 系列的肘杆式伺服压力机;日本会田(AIDA)低转速大扭矩直接驱动伺服压力机;国内锻压机床生产企业研制的曲柄连杆式传动结构的伺服压力机等。

本文就肘杆式伺服压力机进行运动分析、扭矩分析,说明该结构压力机的优越性,供相关设计人员参考和借鉴。

2 项目试验

根据开式压力机性能要求与试验方法标准,对“公称力与公称力行程试验”以及“连续行程有用功”两个项目进行相关实验。

2.1 公称力与公称力行程试验

2.1.1 试验方法

①压力机说明书中未给出允许负荷曲线图:开动压力机,当滑块向下运行到公称力行程位置时,使液压加载器(或以冲模冲裁钢板的方式)对滑块加载到公称力。

②压力机说明书中给出允许负荷图:除按①的方法进行公称力行程试验外,还应在曲线上给出的最大行程位置,按①中的加载方法加载到最大行程位置所对应的允许负荷。

③压力机说明书中给出允许偏心载荷参数:除按①、②的规定进行试验外,还应将加载装置并加载到允许的最大偏心载荷进行试验。

2.1.2 试验次数

上述每次试验均应进行7 次。

2.1.3 实验条件

①可用单次或连续规范进行试验;

②能调速的压力机可用低速进行试验;

③摩擦离合器传动的压力机,试验时气压应调到说明书规定的下限。

2.1.4 加载力和滑块位移的测量和记录

力和位移应在试验中同时检测和记录。

2.2 连续行程有用功试验

连续行程有用功系指压力机在连续行程规范下运行时,滑块在一次行程中对被压物件所能做的最大功值。

2.2.1 试验方法

压力机应以最高转速、连续规范运行。在滑块向下行程中压液压加载器做功,逐渐增加液压加载器的加载功值;或在滑块每次行程中使飞轮的最高转速出现连续下降趋势。此时,一次行程的加载功即为测到的连续行程有用功。

2.2.2 数据的测取

①飞轮最高转速的稳定性。电测每次行程中飞轮的最高即时转速,连续记录1min。比较各次行程的最高转速,判定其是否有连续下降的趋势。无此趋势时,继续进行下面的试验。

②输入电动机的有功功率均方根值。测取输入电动机的有功功率即时值随时间变化的曲线,并计算出五个周期内的均方根值。

③一次行程的加载功。电测加载力随加载器活塞位移而变化的曲线,积分出加载功值。

2.2.3 电动机额定输入功率的确定

以电动机的额定功率除以样本上给出的电动机满载效率确定。当使用高转差率电动机时,额定功率应取Fc=100%时的功率额定值。

2.2.4 附加说明

若压力机参数中规定有单次行程的有用功时,则应按其规定的开动率准时地接通单次行程,用与上述相同的方法实测单次行程最大有用功。说明书中以曲线或函数表达单次行程开动率及其对应的有用功时,则需取至少三个均布点或特征点进行试验。

3 目前现状

标准条文中多次提及“液压加载器”,从标准内容上亦可得知该仪器是“公称力与公称力行程试验”和“连续行程有用功”两个项目检测的关键所在。根据笔者掌握的资料,除了济南铸造锻压机械研究所曾经自制仪器来检测压力机的公称力与公称力行程和连续行程有用功外,目前为止国内同行业未见到用此类仪器来检测公称力与公称力行程和连续行程有用功的。通常公称力用吨位仪来检测,而公称力行程和连续行程有用功仅仅作为设计时的计算依据,无法检测。为此我们设计了“压力机连续工作行程有用功测定装置”,用来检测公称力与公称力行程、连续行程有用功等,并将实测值与规定值进行比较,从而为设计人员提供修改依据。

4 装置的液压原理

图1 液压原理图

本系统采用高压小流量定量齿轮泵作为动力源,泵安装形式为立式安装,所有控制阀都集中安装在同一块阀板上,结构紧凑。其液压原理是:液压电机2 通电,高压齿轮泵工作,泵经过吸油口过滤器1从油箱内吸油,泵出口分为两路:一路旁通经自动排气阀3 在系统油压低于0.2MPa 时自动排出管内的空气,减少泵的噪声,在系统油压高于0.2MPa 时自动排气阀自动关闭,使系统油压能快速上升;另一路经过单向阀4 后再分为两路:一路旁通先导式溢流阀5 调整系统的压力,由压力表6 显示;另一路到达下一个单向阀7,旁通过载溢流阀8(设定测定油缸内工作压力)、蓄能器9(用于压力机滑块下行时撞击油缸下降,吸收油缸内排出的高压油)、二位二通电磁球阀10(放油阀)、电子式数显压力传感器11(有两种功能:一是显示油缸内的实时压力,二是通过模拟信号传输到PLC 实时记录某位置的实际压力值),最后到达有用功测定油缸12(内装内置式位移传感器13,用于准确检测压力机的公称力行程)。

测定压力机连续工作行程有用功的方法:用压力机滑块的压力机中心撞击油缸的活塞杆部,油缸内压力的设定由安全阀8 来调整,由电子式数显压力传感器11 检测输出到PLC,公称力行程靠油缸12 内的内置式位移传感器13 检测。

压力机连续工作行程有用功的计算方法:

W=PASg

式中:W——压力机连续工作行程有用功,J;

P——电子式数显压力传感器检测出的油缸内压力,Pa;

A——油缸活塞面积,m2;

Sg——油缸内位移传感器检测出的压力机的公称力行程,m。

5 电气控制

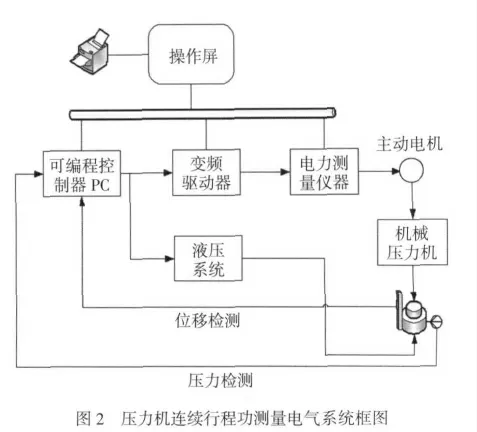

整个电气检测系统有可编程控制器、变频驱动器、电力检测仪器、位移传感器、压力传感器、操作显示屏组成,如图2 所示。

变频器驱动器主要对压力机进行速度控制,电力检测仪器对压力机的主电动机的输入电压、电流、功率、能量和功率因数等进行测量。压力传感器对液压系统的做功液压油缸的压力进行测量,此压力作为压力机的工作负载。而机械压力机的做功行程位移量的测量采用BALLUFF 的线性位移传感器。

可编程控制器对检测数据进行分析运算,在操作显示屏上显示出所测的数据,如压力机的输入功、输出功、工作效率等。最后,检测系统进行数据处理后通过打印机打印出检测数据报表。

6 结束语

本曲柄压力机连续工作行程有用功测定装置的设计和使用,有效解决了目前压力机连续行程时,公称力行程范围内用公称力进行加压所产生的能量无法检测的现状,同时还可以通过测出的数据来计算传动效率。通过本公司一年多的使用,装置性能稳定,测定方法简单、可靠、准确。

[1]JB/T 6580.2-2008.开式压力机性能要求与试验方法.

[2]何德誉.曲柄压力机.北京:机械工业出版社,1981.

[3]杨 群,译. 机械压力机的基础知识. 北京:电子工业出版社,1990.

[4]章宏甲,黄 谊.液压传动.北京:机械工业出版社,1998.

[5]成大先.机械设计手册(第四版).北京:化学工业出版社,2002.