高锰钢辙叉铣端工序工艺优化及机构设计

中国铁建重工集团有限公司道岔公司(湖南株洲 412005)尚 超

长期以来,高锰钢由于其优异的冲击硬化性能、高的强度和冲击韧性,作为最好的材料广泛应用于铁路道岔的关键部件——辙叉的制造。高锰钢辙叉型号繁多,结构差异较大,且具有加工硬化特性,给机械加工增加困难。

铣端工序作为高锰钢辙叉机加工工序中的重要一环,长期以来一直存在生产效率低、辅助工时长、劳动强度大、工件尺寸精度不易控制等问题。本文是利用我公司新建项目,在综合分析行业内现有铣端工序工艺及设备基础上,设计一套具有全新设计理念的专用设备,科学合理配置工作平台和铣削动力头,增加快速移动、找正、装夹装置,改进优化铣端工序工艺,使其适应高锰钢辙叉大批量、多品种的生产特点。

1.原有高锰钢辙叉铣端工序工艺

(1)吊装工件,放置在工作台面。

(2)调整工件工作边与端铣刀盘垂直角度,用撬杠反复调整销子定位。(3)螺栓对称夹紧工件,并用法兰辅助。

(4)加工两端的一侧端面,加工达标之后松开螺栓,重新校正另一侧对称的端面,保证工作边垂直于刀盘。

(5)同法重复上述操作,加工辙叉同侧另一端面。

2.高锰钢辙叉铣端工序设备现状

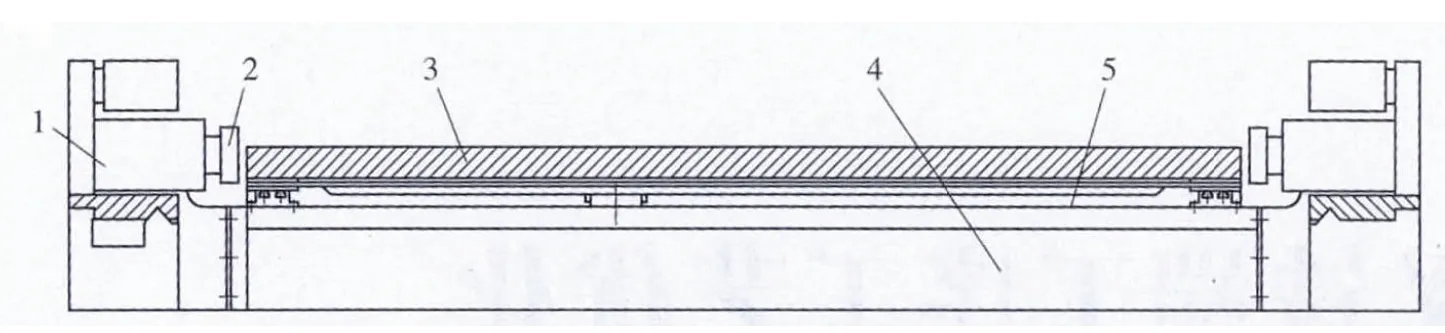

(1)铣端机现状:目前,国内高锰钢辙叉行业内的知名企业的机加工设备多为八五改造时期投资建设的,因为受到当时机械行业整体技术以及经济发展水平的制约,其机构简单、操作性较差,效率低下,且加工适用范围相对狭窄。其铣端设备及装置(见图1)多数是以60-12固定型辙叉长度为准,机床两端均安装卧式动力铣头及移动滑台;中间安装一个长的固定的工作台,及旋转工装。加工时,将工件置于工装台上,利用产品工作边找正,或再根据图样要求计算出端面的偏移角度和偏移量找正,然后人工撬动工件至加工位置进行加工。当加工振动较大时,操作者用撬杠进行减振。对于60-12固定型辙叉以外的产品,装夹一次只能加工辙叉一侧的一个端面;加工另一个端面时,则需重新进行移动找正并装夹。加工另一侧的两个端面时,则需要在天车的辅助下吊起并旋转180°,并重复上述找正装夹加工过程。该设备装置及加工方法对高锰钢辙叉端面铣削来说存在的缺点是:找正困难,精确度低,重复定位性差,多次移动工件辅助时间长,劳动强度大,工作效率低,不利于提高产品质量和生产效率;对于一些复杂的特殊辙叉进行装夹、找正时更加困难。

图1 原有高锰钢辙叉铣端设备示意图

(2)铣端刀具现状:传统的铣端刀具是由定位滑块、滑块压块、刀片压块及刀体组成,如图2所示。

图2 传统铣端刀具

3.改进优化的高锰钢辙叉铣端工序工艺

(1)调整回转工作台面自定心装置开口,调整专用铣端机工作台长度并与预加工辙叉匹配位置,将辙叉吊放到两端工作台面及回转工作台自定心夹具内。

(2)按动操作盘电钮,使回转工作台中心位于辙叉理论尖端,自定心机构对称锁紧工件耳板两侧面,液压起升回转工作台抬起辙叉,根据辙叉型号及液压工作台侧面刻度旋转至匹配角度精确定位,回程落下,并对称夹紧压板螺栓。

(3)同时加工两侧对称两个端面。

(4)松开各夹紧螺栓,起升液压回转工作台,旋转角度至工艺要求,同法加工辙叉另外对称两个端面。

4.全新设计的高锰钢辙叉专用组合铣端机

高锰钢辙叉种类繁多,不同的辙叉型号对应的辙叉角不同,2°~16°不等,辙叉开口尺寸也不相同;不同轨型辙叉的端面及高度也不同;不同辙叉的长度各异,最大相差约2~9m。为了适应高锰钢辙叉种类繁多、加工范围宽、大批量生产、翻动频繁、辅助时间长、劳动强度大的特点,全新设计了高锰钢辙叉专用组合铣端机,具体如下:将整个工作台分为回转支撑工作台和固定工作台两部分,其中固定工作台又包含可移动固定工作台和不可移动固定工作台两部分,如图3所示。

图3 新型高锰钢辙叉专用组合铣端机

(1)回转支撑工作台:该平台的结构特征是操作简单,快速定位,安全可靠,省时省力。①回转支撑工作台上面安装了两个具有工件自定心装置,丝杠螺母结合液压马达驱动系统;下端安装1.2m大直径液压抬起回转系统;侧面设计安装辙叉角度刻度标识、指针及旋转角度表。②回转支撑工作台同时整体坐落在机床纵向导轨上,靠丝杠螺母系统传递动力,实现长度方向的移动,保证旋转工作台能够根据不同辙叉长度快速地移动到理论尖端位置。③安装专项操作控制盘;按键可实现工件自定心夹紧、起升、旋转、精确定位、落下,完成角度精确定位及长度方向位置精确定位全过程。

图4 左端不可移动固定工作台

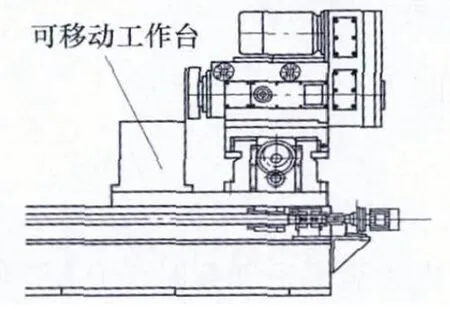

图5 右端可移动固定工作台

(2)固定工作台:左端为不可移动固定工作台与侧铣头装置、床身安装为一个整体(见图4);右端为可移动固定工作台与侧铣头装置安装在一个整体滑台上(见图5),由丝杠螺母机构实现横向移动。固定工作台为装夹工作台,比回转支撑工作台高出15mm。回转支撑工作台为调整和定位工作台,装夹工件时回转支撑工作台不受力;当安装辙叉需要调整角度及理论尖端位置时,液压系统开始工作,使回转支撑工作台上升至20mm,轻松实现角度与位置的移动变换。加工时,可以根据不同工件的长度与角度任意自动调整,故可同时加工两个端面,不需借助天车进行吊装及转换。

(3)工作台与进给系统装置:如图6所示,工作台采用高强度铸铁制作,进行回火处理,充分消除内应力确保铸件稳定;内部设加强筋,增强刚性,结构紧凑,稳定性好。左侧动力头横向进给实现左端面铣削;右侧动力头可进行横向进给、纵向移动;根据不同工件长度、宽度的变化,快速进行定位、装夹,实现右端面铣削。此工作台进给系统装置,夹紧工件方便可靠,省时省力,装夹效率高。设置工进、快进两种速度;工进、快进安装两个双组合电动机,提高快速切换性,使得该设备更加具有实用性和先进性,从而达到事半功倍的效果。

图6 工作台与进给系统装置

5.改进优化后铣端工序专用刀具

高锰钢辙叉机加工有三大特点:第一是加工硬化,使得切削力增大,加剧了刀具磨损,也容易造成刀具崩刃而损坏;第二是切削温度高,高锰钢的导热系数只有中碳钢的四分之一,因此刀具磨损严重,耐用度降低;第三是尺寸精度不易控制,高锰钢的线膨胀系数和黄铜差不多,在较高的切削温度下,局部产生变形,尺寸精度不易控制。根据以上特点,对传统铣端刀具进行了改进优化(见图7),在铣端刀具的定位滑块侧下方增加一个定位销,强力切削情况下增强了滑块的定位性,使得铣端刀具始终保持良好的定位基准,抗冲击性能大大加强,减少了刀盘维修、校刀及蹦刃现象,明显提高刀具使用寿命,增强连续作业的稳定性,从而提高辙叉加工效率。

图7 改进后铣端刀具

6.结语

高锰钢辙叉铣端结构及加工工艺解决了已有加工装置找正困难,对正精确度低,且要多次移动工件,重复定位性较差,耗时较多且劳动强度大等问题。性能稳定,配备液压快速装夹机构,自动化程度高,能够实现辙叉端面铣削快速、精确,生产效率提高3倍以上。