镍-铝颗粒复合电镀工艺

黄选民*,幸泽宽,秦毅,孙庆华,韩国忠

(成都航利集团,四川 成都 611936)

航空发动机进气通道零件常用喷涂铝或电镀镍作为抗盐雾腐蚀的保护层,这类保护层一般应用在500 °C以下的环境中,主要保护马氏体不锈钢不受高温氧化 和气流中盐雾的腐蚀。但这2 种常用涂层还存在一些不足。喷涂铝虽有很高的耐蚀性,但涂层粗糙,对发动机气动性能有很大的影响;电镀镍镀层细致均匀,但耐蚀性满足不了实际应用的需要。为提高发动机进气通道零件涂层的综合性能,充分利用铝的抗氧化性和牺牲阳极特性,提出镍-铝颗粒的复合电镀设想,目的是获得一种具有电镀镍的均匀细致性又具有铝的高抗蚀性的复合镀层,还考虑真空加热扩散处理以降低镀层的孔隙率,强化镍铝镀层,增大结合强度,并依靠高温环境下形成的保护性热生长氧化铝薄膜来抑制材料的进一步氧化,从而提高其抗腐蚀能力。

有关镍-铝颗粒复合电镀,最早可见M.Izaki 等[1]和D.F.Susan 等[2]的工作。其研究表明,微米铝粉弥散分布的Ni-Al 复合镀层经合金化处理后能形成连续的内氧化铝薄层,具有较好的抗高温氧化能力。周月波等[3]通过在镍电镀液中加入纳米铝粒子,在未经扩散处理条件下制得镍-铝复合镀层,镀层在1 050 °C 的高温下具备优良的抗氧化性能。I.Naploszek-Bilnik 等[4]通过大量实验分别得到了电流密度、镀液中铝粒子含量与镀层中铝含量的关系曲线,得出电镀液中铝粒子含量为120 g/L 时,所得复合镀层中铝的质量分数高达44%。以上电镀工艺中,基体都是竖直放置,H.F.LIU等[5]将基体水平放置,只需在镀液中加入少量(40 g/L)铝粒子,就可得到铝含量(体积分数为30%~35%)很高的复合镀层。由于发动机零件表面并非平面状,电镀时只能选用竖直放置。本文以复合镀层的外观和镀层中铝含量为指标,探索镍-铝颗粒复合电镀工艺配方和工艺参数对镀层性能的影响。

1 实验

1.1 材料

以50 mm × 25 mm × 2 mm 的马氏体不锈钢为阴极,其组成(质量分数)为:Cr 10.8%,Ni 1.6%,W 1.75%,Mo 0.46%,V 0.23%,C 0.14%,Fe 余量。阳极为与阴极尺寸相同的NY2 纯镍板。阴、阳极有效面积均为0.1 dm2,背面封蜡,局部露于液面。电镀容器为300 mL 烧杯,每次配制150 mL 镀液。

1.2 工艺流程

试片装挂─去污粉除油─自来水冲洗─盐酸活化─自来水冲洗─蒸馏水清洗─电镀─自来水冲洗─蒸馏水清洗─电吹风吹干。

1.3 配方与工艺

根据文献[3],确定镀液的配方为:NiSO4·7H2O (150 ± 2) g/L,NH4Cl (15 ± 1) g/L,H3BO3(15 ± 1) g/L,C12H25SO4Na (0.1 ± 0.01) g/L,明胶0.50 g/L,消泡剂适量。未特别说明之处的工艺参数均为:Al 颗粒(平均粒径5~10 μm)(30 ± 1) g/L,电流密度(2.0 ± 0.2) A/dm2,温度25 °C,转速(150 ± 10) r/min,时间90 min。镀液的恒温和搅拌均采用恒温磁力搅拌器。

1.4 性能测试

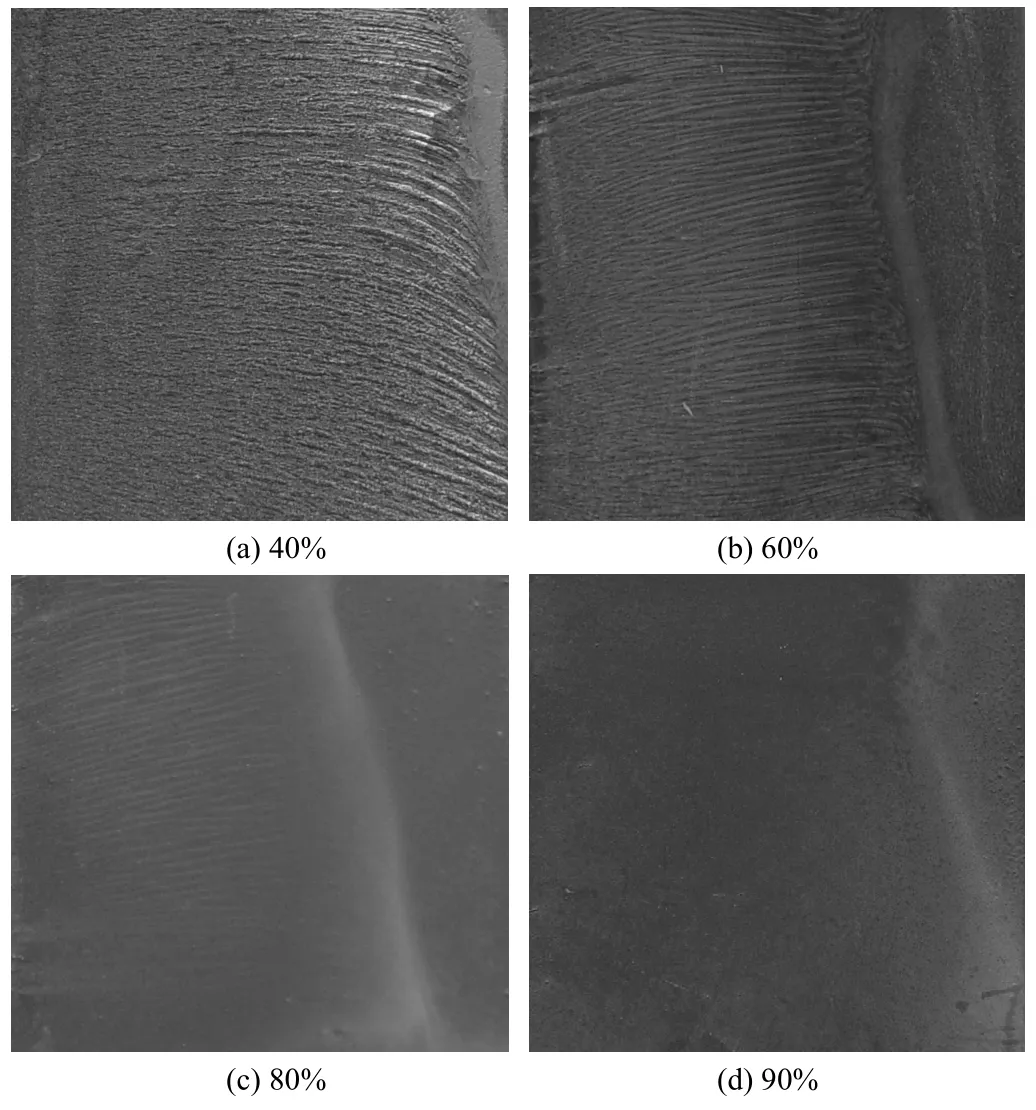

(1) 外观:用SONY 相机对试片表面进行表征,综合多个试片外观情况划分等级并制作标准样件,外观等级值划分主要根据镀层表面粗糙度、均匀性等制定,等级范围为40%~90%,数值越大表示外观越好,标准样件示于图1。

图1 镀层外观等级划分标准样件Figure 1 Standard samples for grading deposit appearance

(2) 形貌及组成:用美国NITON 金属材料成分分析仪测定镀层中的Al 含量;用EVO M15 扫描电子显微镜(SEM)分析镀层的微观形貌。

2 结果与讨论

2.1 不同因素对镀层性能的影响

2.1.1 电流密度

电流密度对镀层外观以及镀层中Al 颗粒含量的影响见图2。

图2 电流密度对镀层外观和Al 含量的影响Figure 2 Effect of current density on appearance and Al content of coating

由图2可以看出,随电流密度增大,镀层中的Al含量略有减少,镀层外观质量明显改善。电流密度为2.5 A/dm2时,镀层外观质量最好,Al 含量约为5%。这是因为在低电流密度区,Ni2+离子沉积慢,总量少,对Al 颗粒的包裹和共沉积能力弱,Al 颗粒机械地吸附到阴极表面,镀层中镍对Al 颗粒的包裹往往是局部的,宏观上表现为镀层疏松;电流密度增大时,Ni2+离子沉积加快,沉积总量增大,对Al 颗粒的包裹和共沉积能力增强,镀层中镍对Al 颗粒的包裹非常坚固和完整,宏观上表现为镀层均匀细致;继续增大电流密度,镀层较脆,极易脱落。因此,电流密度的设定应综合考虑。

2.1.2 搅拌速率

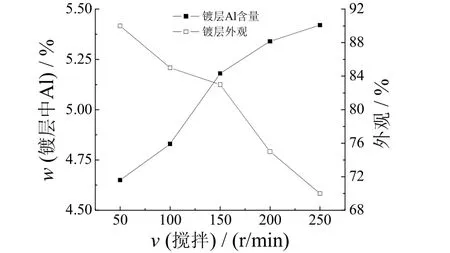

搅拌速率对镀层外观及镀层中Al含量的影响见图3。

图3 搅拌速率对镀层外观和Al 含量的影响Figure 3 Effect of stirring rate on appearance and Al content of coating

从图3可以看出,随磁子搅拌速率增大,镀层中Al 含量显著升高,但镀层外观质量变差。搅拌速率增大,溶液形成巨大的漩涡,漩涡流中大量Al 颗粒随液流做圆周运动,并不断与试片发生碰撞,速率越大,相互碰撞的Al 颗粒就越多,与镍共沉积的几率就越大,镍含量增大的同时外观变得更为粗糙,尤其是当Al 颗粒发生大量机械吸附时,表面变得完全疏松。

2.1.3 镀液中的Al 颗粒含量

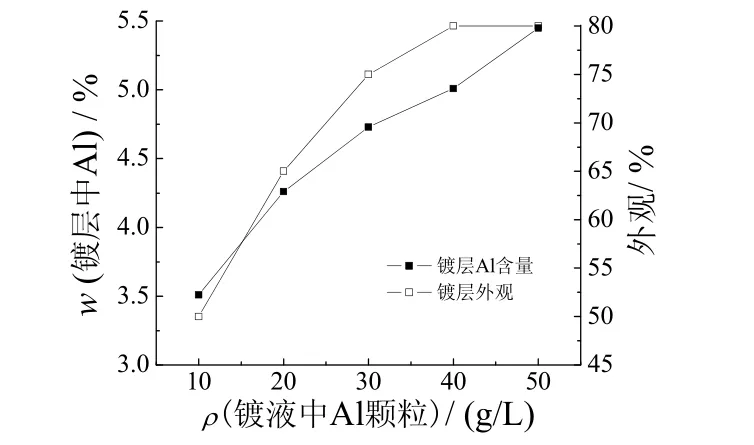

镀液中Al 颗粒含量对镀层外观及镀层中Al 含量的影响见图4。

图4 镀液中Al 颗粒含量对镀层外观和Al 含量的影响Figure 4 Effect of Al particle content in bath on appearance and Al content of coating

由图4可以看出,镀层中Al 含量与镀液中Al 颗粒含量成正比,镀层外观也随镀液中Al 颗粒含量增加而有所改善。这是因为镀液中Al 颗粒含量少时,与镍共沉积的Al 颗粒不足,易形成局部点状结构,外观显示不均匀;增大镀液中Al 颗粒的含量,镀层中Al 颗粒的分布趋向均匀,镀层外观质量变好。

2.1.4 镀液pH

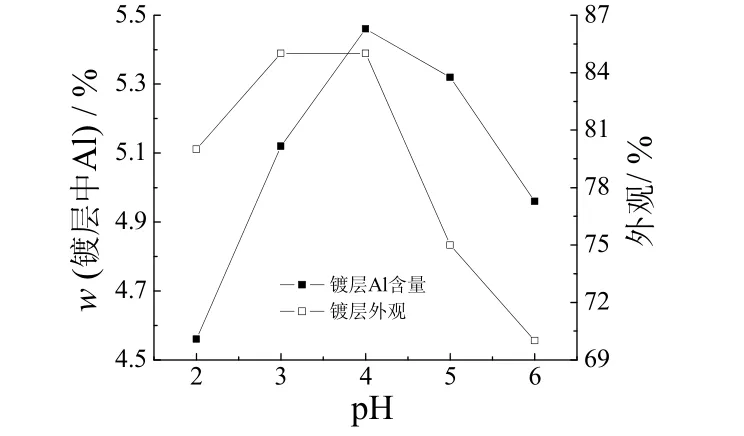

镀液pH 对镀层外观及镀层中Al 含量的影响见图5。

图5 pH 对镀层外观和Al 含量的影响Figure 5 Effect of pH on appearance and Al content of coating

由图5可以看出,pH 的较适宜范围为3.5~4.5,此时镀层中Al 含量最高,外观最好。pH 过低或过高均不利于镍沉积。pH 过高,镀层中夹入氢氧化镍等杂质,导致镀层粗糙发脆;pH 过低时,氢气析出量增多,镀层产生大量针孔。在复合镀过程中,镀液pH 缓慢升高,要经常用稀盐酸来调节。同时考虑到溶液对Al 颗粒的溶解性,尽量选择偏上限的4.5 为宜。

2.1.5 镀液温度

镀液温度对镀层外观以及镀层中Al 含量的影响,结果如图6所示。从图6可知,在研究的温度范围内升高温度,溶液的电导率和Ni2+向阴极的扩散速率增大,沉积速率增大,镀层中Al 含量增大,镀层外观改善;继续升温,镀层中Al 含量略有降低且外观变差,这可能是镀液的蒸发量增加使盐浓度增大所致。因此,升高镀液温度可以减少镀层内应力,提高阴极电流效率,但温度过高又会使镍盐水解成氢氧化物沉淀的倾向增强,增大镀液蒸发量,使镀层外观变差。温度对镀层中Al 颗粒含量影响不大,但对镀层外观的影响较大。复合镀的最佳温度为25~35 °C。

图6 温度对镀层外观和Al 含量的影响Figure 6 Effect of temperature on appearance and Al content of coating

2.2 复合镀层成分分析

在温度(30 ± 2) °C、pH 4.5、电流密度2.5 A/dm2、搅速150 r/min 条件下电镀90 min,获得宏观基本均匀但略显粗糙的复合镀层,镀层表面无光泽,呈浅灰或灰黑色。对试片进行以下成分分析。

2.2.1 表面整体组成

图7是复合镀层表面形貌和整体组成图。从图7可知,镀层表面由颗粒状和块状堆积物构成,镀层中Al 的质量分数为5.41%,这与工艺试验过程中用金属材料成分分析仪测得的数据相当。

图7 镀层表面形貌和组成Figure 7 Surface morphology and composition of the coating

2.2.2 表面不同区域的组成

图8是试件表面形貌和不同区域成分分析图。从SEM 图中可清晰看到镀层中有灰色粗大结晶(图中A点)和导电性差的部分黑斑(图中B 点),分析显示这两个区域分别以Ni 和Al 为主成分,质量分数分别达82.68%和41.24%,说明灰色表面是纯镍或被镍包裹的、未能测出的Al 颗粒,黑斑部分为大量Al 颗粒的堆积或兼有其与少量镍离子的共沉积。

图9是图8a中灰色部分的表面形貌和颗粒状部位的成分分析图。从中可清晰看到镀层中含有Al 颗粒,部分完整包裹于镍镀层内,Al 颗粒轮廓可辨;部分与镍一起共沉积于表面,呈堆积状。但含量分析中未检出Al,说明实质上这样的颗粒仍是由镍镀层紧密包裹。

图8 镀层不同部位的组成Figure 8 Composition of different area of coatings

图9 图8中灰色区域表面形貌及颗粒组成Figure 9 Surface morphology of the gray area in figure 8 and composition of the particles

2.2.3 剖面组成

为验证镀层中是否含有Al 颗粒,对其剖面进行扫描电镜观测并剖面成分分析,结果见图10。

图10 镀层截面形貌和黑色颗粒的组成Figure 10 Cross-section morphology of the coating and the composition of black particle

SEM 照片的中间部分为镀层,左侧为基体,右侧为镶嵌物。镀层中的黑色颗粒被证实是Al,含量达93.16%。可见Al 颗粒的直径约为10 μm,中间值小于5 μm,细小的小于1 μm。细小的Al 微粒应来源于原料,这是气雾法制Al 粉工艺的特点,大颗粒上会附着无数的Al 微粒,难以完全分离。当Al 颗粒被加入镀镍液中时,由于搅拌和活性剂的作用,细小的Al 微粒也得到有效分散,进而沉积在镍镀层中。

综上所述,采用本工艺已成功实现镍-铝颗粒共沉积,但所得镍-铝复合镀层表面较粗糙,Al 分布极不均匀。

3 结论

(1) 镀液中Al 颗粒的质量浓度对镀层外观有较大影响。在25~35 °C 范围内,温度对镀层外观和Al 含量的影响不大。电流密度、搅拌速率、Al 颗粒含量均对镀层外观和Al 含量产生明显影响。

(2) 镍-铝颗粒复合镀的最佳工艺参数为:NiSO4·7H2O (150 ± 2) g/L,NH4Cl (15 ± 1) g/L,H3BO3(15 ± 1) g/L,C12H25SO4Na (0.10 ± 0.01) g/L,明胶0.50 g/L,Al 颗粒30 g/L,消泡剂适量,温度(30 ± 2) °C,pH 4.5,电流密度2.5 A/dm2,搅拌速率150 r/min,电镀时间90 min。在最佳工艺下获得的镀层Al 含量为4.4%~5.2%,呈浅灰色或灰黑色,表面较均匀,但略显粗糙。

(3) 镍-铝颗粒复合镀层基本实现镍对Al 颗粒的完整包裹,但电镀工艺还有待优化,镀层的抗蚀、抗氧化等性能有待测试。

[1]伊崎昌伸,福角真男,榎本英彦,等.複合電析膜加熱法により作製したNi-Al 合金膜の高温耐酸化性[J].日本金属学会誌,1993,57 (2):182-189.

[2]SUSAN D F,BARMAK K,MARDER A R.Electrodeposited Ni-Al particle composite coatings [J].Thin Solid Films,1997,307 (1/2):133-140.

[3]周月波,彭晓,王福会.Ni-28.0 mass% Al 纳米复合镀层的氧化研究[J].腐蚀科学与防护技术,2005,17 (4):219-222.

[4]NAPLOSZEK-BILNIK I,BUDNIOK A,ŁOSIEWICZ B,et al.Electrodeposition of composite Ni-based coatings with the addition of Ti or/and Al particles [J].Thin Solid Films,2005,474 (1/2):146-153.

[5]LIU H F,CHEN W X.Electrodeposited Ni-Al composite coatings with high Al content by sediment co-deposition [J].Surface and Coatings Technology,2005,191 (2/3):341-350.