钛合金上可焊性镍-金复合镀层的制备及表征

王从香*,牛通

(南京电子技术研究所,江苏 南京 210039)

雷达相控阵天线阵面T/R 组件的小型化、轻量化对新材料的应用提出了急迫需求。传统T/R 组件封装结构常用的金属材料主要有Cu、Al、Kovar 等。然而,Cu、Al 的热膨胀系数过大,与陶瓷基片极不匹配;Kovar热导率过低,热耗散能力差。这些传统的金属材料都愈发难以胜任先进军用电子系统的轻量化、高功率密度、高可靠、长寿命的发展要求。钛及其合金由于密度小(4.5 g/cm3)、强度高、热胀系数低、耐腐蚀性好,而广泛地应用于航空航天领域。适应新型相控阵天线阵面T/R 组件的发展,钛合金围框 + Al/SiC 复合材料散热底板 + 钛合金盖板的结构形式已在南京电子技术研究所某相控阵雷达T/R 组件中得到应用。然而,钛合金作为T/R 组件封装材料时,其焊接性能不良,焊料在其表面铺展性差,因而其表面必须进行可焊性镀覆处理[1-3]。

钛合金上电镀方法的文献报道很多[4-6],但大部分方法用于生产时操作性不强、成品率低,这是因为钛合金表面有一层致密的自然氧化膜,即使经除油、浸蚀除去,水洗接触空气后瞬间又重新生成氧化膜[4],这层薄膜的存在使得在钛合金基体上难以沉积出结合力良好的镀层,因此在对钛合金材料进行镀覆前,其表面必须形成一层致密的防氧化的导电膜或具有催化活性的活化膜,才能形成结合力良好的可焊性镀层。

本文的研究目的是为了提高钛合金镀覆的成品率,解决钛合金材料在T/R 组件批量应用中的瓶颈问题。先以氨基磺酸镍电镀工艺在活化后的钛合金表面制备镍底层,然后打破常规思路,采用“纳米薄金层 + 热处理 + 镀金层”的方式在钛合金表面制备了镍-金复合镀层,分析研究了TC4 钛合金镀覆前处理工艺、热处理工艺对镀层性能的影响,并对工艺参数进行了优化,解决了钛合金材料可焊性镀层批量镀覆的技术难题,为钛合金用作T/R 组件封装材料奠定了坚实的基础。

1 试验

1.1 试验材料

试验所用的钛合金材料为TC4 钛合金(Ti-6Al-4V)。氨基磺酸镍由安美特化学有限公司提供,氰化亚金钾、重铬酸钠、硼酸、氯化镍、氢氟酸、硝酸、盐酸等均为市售分析纯。

1.2 试验方法

针对钛合金易氧化、难镀覆的特点,在常规电镀流程中增加了活化以及镀纳米薄金工序,工艺流程为:除油─酸蚀─活化─电镀镍─镀纳米薄金─热处理─电镀金─镀层检测。

电镀镍体系采用安美特公司提供的低应力氨基磺酸盐镀镍体系,工艺条件如下:氨基磺酸镍420 mL/L,氯化镍(NiCl2·6H2O)10 g/L,硼酸37.5 g/L,润湿剂Y-17* 1.5 mL/L,pH 3.8,温度49 °C。电镀金采用中性磷酸盐体系,工艺条件如下:氰化亚金钾 15 g/L,磷酸氢二钾40 g/L,磷酸二氢钾10 g/L,pH 6.9,温度60 °C。

利用AMBIOS XP-100 台阶仪测量材料的表面粗糙度;利用日立3400N 扫描电镜(SEM)分析材料的表面形貌及化学成分,确定酸蚀液对工件基体的影响;利用PHI 5000 VersaProbe型X射线光电子能谱仪(XPS)对活化后的表层进行分析;利用XDLM-C4 X 射线测厚仪测量镀层厚度;采用X-TEK HAWK-160XI 焊透率测试仪测量镀层的焊透率。镀层附着力按 SJ 20130-1992《金属镀层附着强度试验方法》中的热震试验方法进行。

2 结果与讨论

2.1 除油工艺选择

分别采用如下的方式对钛合金进行除油:(1)丙酮超声清洗+碱性化学除油+碱性电解除油;(2)丙酮超声清洗+碱性化学除油;(3)丙酮超声清洗+酒精超声清洗;(4)丙酮超声清洗。

上述4 种除油方式单就除油来说均能取得较好的效果,然而具体对钛合金而言各有优缺点。从理论上讲,方式(1)除油效果应该为最好,但是碱性电解除油时会存在氢吸附的问题,尤其是钛合金与氢原子之间亲和性十分优良,故钛合金常作为储氢材料,所以碱性电解除油不适合钛合金。方式(2)的除油效果良好,但经碱性除油后,钛合金表面会形成一层褐色的薄膜,后续的工艺中需要增加一道酸浸工艺来除去这层褐色的薄膜。方式(3)中涉及到酒精超声除油,有试验资料表明,钛合金在酒精中会引起疲劳性能的降低[7],这对钛合金构件服役期间的可靠性留下隐患。相对而言,方式(4)较为简单,适当延长超声时间也能取得较好的除油效果。

2.2 酸蚀工艺研究

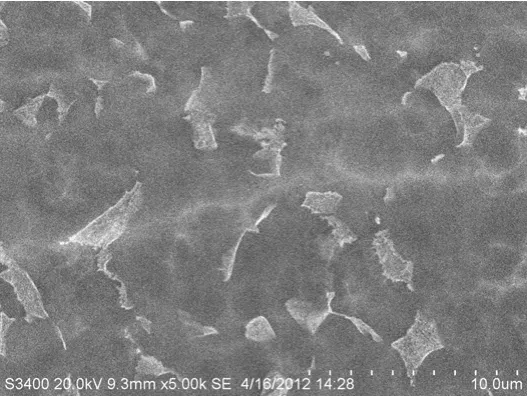

一般采用含氢氟酸的混合酸作为钛合金的酸蚀液。文献[8]指出,随着混合酸中HNO3含量的增加,钛合金基体的腐蚀速度和吸氢量明显下降,而H2SO4、HCl 含量的增加则加剧了腐蚀和吸氢。因此,本文采用硝酸-氢氟酸溶液体系在室温下进行酸蚀。试验发现,采用750 mL/L HNO3+ 250 mL/L HF(配方I)时,处理时间1~2 min,酸蚀效果较好,但反应较为剧烈,不可控,环境危害大;采用400 mL/L HNO3+ 50 mL/L HF(配方II)时,处理时间1~10 min,反应较为温和,钛合金的表面腐蚀量较易控制,酸蚀效果较好。图1为钛合金经酸蚀处理后的扫描电镜照片。从中可以看出,钛合金表面经酸蚀后有一定的凹凸起伏,这便于增加后续镀层的机械咬合力。

图1 TC4 酸蚀处理后的扫描电镜照片Figure 1 SEM image of pickled TC4

表1为采用配方II 时酸蚀时间对钛合金基体的影响。

表1 配方II 的酸蚀时间对钛合金失重及表面粗糙度的影响Table 1 Effect of acid etching time with formulation 2 on weight loss and surface roughness of TC4

由表1可知,随着处理时间的延长,试验件的质量失重呈线性增加,而粗糙度除个别点的测量存在偏差外,总体呈降低的趋势,该酸蚀液对钛合金表面有微弱的整平作用,不会引起钛合金表面粗糙度的显著波动。综合考虑之下,酸蚀时间以2 min 左右为宜。另外,在配方II 的基础上加入少量(5 g/L)的CO(NH2)2能与酸蚀过程中产生的NO2发生反应,使之转化成无害的氮气,减少NO2气体的逸出。

2.3 活化工艺研究

活化处理的目的是在除去钛合金表面氧化膜的同时,生成一层薄的转化膜或金属底层,使得钛基体在施镀前不被重新氧化,从而使金属底层得到良好的沉积。

试验了如表2所示的2 种活化液体系。活化液I为传统工艺[9],可以获得附着力较好的镀层,但存在以下问题:(1)温度高、时间长,氢氟酸挥发严重,溶液状态难以控制;(2)溶液对微孔处的活化性不够,壳体上的通孔处极易出现漏镀现象;(3)重铬酸钠属于剧毒品,影响操作者的人身健康。因此,把精力主要放在对活化液II 的研究上,以下工作都是在活化液II 的基础上完成的。

表2 2 种活化液体系的组成及操作条件Table 2 Composition and operation conditions of two activation solution systems

活化液II 由笔者自行研制,其中的SM 是一种含氟的化合物溶液。该活化液在常温下操作,无需加热,活化时间短,反应较为温和,相对环保,比文献[5]所列举的方法更易于操作、更快捷。钛合金在该活化液中处理后,表面形成灰色的膜层。

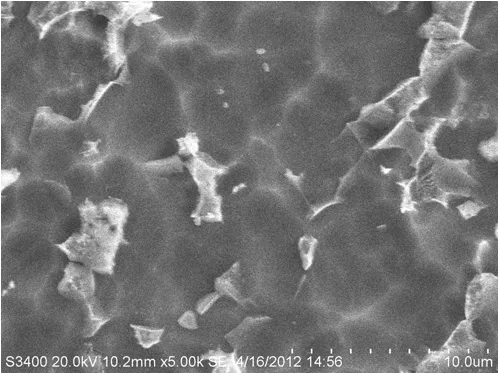

图2为活化液II 处理后的扫描电镜照片。由图2可知,经活化处理后,钛合金表面形成了直径约3 μm的不规则圆形凹状结构,与活化前的图1相比,钛合金表面的微观粗糙程度明显增加,这有利于提高后续镀层的附着力。

图2 TC4 活化处理后的扫描电镜照片Figure 2 SEM of activated TC4

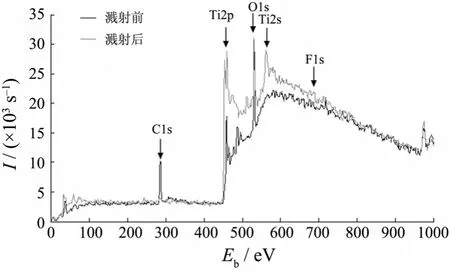

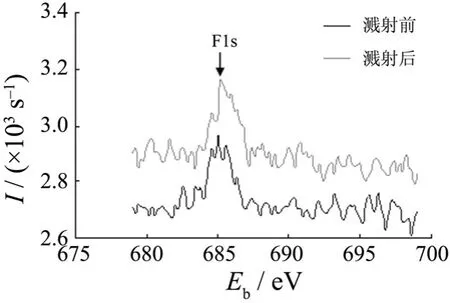

图3和图4分别为TC4 活化层直接进行XPS 测试和用氩离子枪溅射后进行XPS 测试的宽扫描和精细扫描能谱。从XPS 的精细谱图(图4)中可观察到氟的电子谱峰,说明经活化处理后,钛合金表面生成了钛的氟化物膜。从图3可见,对活化层用氩离子枪溅射后进行XPS 分析,表面吸附的C1s 谱峰的强度显著降低,从XPS 的宽扫描和精细扫描谱图中同样可观察到氟的电子谱峰,说明经活化处理后,活化膜的厚度在10 nm以上,利于镀层附着力的提高。

图3 TC4 活化处理后的XPS 宽扫描能谱Figure 3 Wide-scan XPS survey spectrum of activated TC4

图4 XPS 中F 元素的精细谱图Figure 4 High-resolution XPS spectrum of F element in activated TC4

2.4 热处理工艺研究

钛合金工件镀后应进行适当的热处理,其目的有二:一是消除氢脆,由于钛合金是一种典型的储氢材料,它与氢有极好的亲和性,在前处理及镀覆过程中不可避免地会吸附一定的氢元素,镀层中夹杂的氢元素会对镀层附着力产生不利的影响;二是提高镀层的附着力,适当的热处理能降低镀层中的残余应力,促进镀层与基体之间的扩散,从而提高镀层的附着力。

研究过程中发现,同一批工件即使采用相同的前处理(包括除油、酸蚀、活化等)、电镀镍、热处理及电镀金工艺加工后,一次成品率只能达到80%左右,若工件形状特殊,一次成品率可能更低。

为了提高钛合金镀覆产品的一次成品率,将成果应用于批量生产中,笔者创造性地采取了“纳米薄金层+热处理+镀金层”的方法,即钛合金镀镍后,首先镀一层纳米级的薄金,然后进行适当的热处理,最后再电镀金至规定厚度。采用该方法,能促进镍打底层与钛合金之间的原子扩散,降低两者间的应力,消除钛合金吸氢带来的不利影响,并降低了钛合金-镍层-金层间应力的耦合叠加效应,促使其原子扩散,从而保证了钛合金-镍层-金层间有良好的结合力。热处理的温升曲线和纳米镀薄金层的厚度是提高一次成品率的关键因素。适当的温升曲线(如图5所示)能促进钛合金-镍层-金层间的扩散及降低应力。薄金层的厚度不足就起不到防止镍层氧化的作用,薄金层厚度只有在几十纳米时效果较好,当超过100 nm 时,热处理并不能提高镍层与钛合金基体间的附着力。采用该方法后,钛合金镀覆的一次成品率有了质的提高,达到95%左右,最终成品率达到100%,为钛合金在雷达收发(T/R)组件中的应用扫除了技术障碍。

图5 镀后热处理的温升曲线Figure 5 Heating curve of heat treatment after plating

2.5 镀层形貌及性能测试

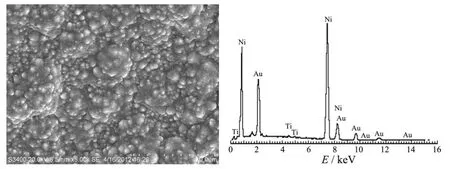

钛合金经活化后电镀镍20 min,所得镀层的扫描电镜照片及能谱见图6所示。由图6可知,镍镀层是由直径约1 μm“圆锥状山峰”聚积而成的团聚体。随着反应的进行,团聚体逐渐连接起来,直至覆盖钛合金的表面形成致密的镀层。

图6 镀镍后的电镜照片及能谱图Figure 6 SEM image and EDS analysis of Ni coating

图7是在镍层上电镀几十纳米薄金层并热处理后的扫描电镜照片及能谱。与图6相比,团聚体的形貌变得相对模糊,类似在图6的表面蒙上了一层“细纱”,这层“细纱”是由纳米薄金层引起的。

图7 镀纳米薄金层后的电镜照片及能谱图Figure 7 SEM image and EDS analysis of nanometer-thick Au coating

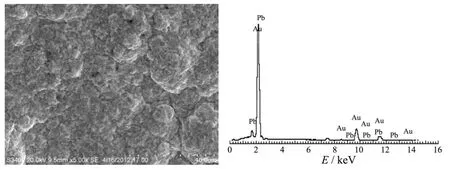

图8是在此基础上继续电镀金至1 μm 时的扫描电镜照片及能谱。由图8可知,之前“圆锥状山峰”变成直径约2 μm 的不规则球。

图8 电镀金1 μm 后的电镜照片及能谱图Figure 8 SEM image and EDS analysis of 1 μm-thick Au coating

TC4 钛合金电镀Ni-Au 复合镀层按热震法进行测试,将试片加热到250 °C,保温30 min 后立即放入常温冷水中聚冷,镀层无起泡、片状剥落等与基体分离现象;而经历350 °C × 30 min 的考核后,复合镀层也无变色、鼓泡、起皮等现象,结合力良好。复合镀层与Sn37Pb 焊料润湿性良好,焊透率达98%,能很好地满足钎焊要求。

3 结论

通过工艺研究,在经过前处理的TC4 钛合金材料上先打底镀氨基磺酸镍,然后采用了“纳米薄金层+热处理+镀金层”的方式获得了Ni-Au 复合镀层,使镀层的一次成品率达到95%,最终成品率达到100%,解决了量产的问题。该复合镀层结合力良好,可耐350 °C × 30 min 的考核,且与Sn37Pb 焊料的润湿性良好,焊透率达98%。目前,该工艺已在数种雷达TR 组件中得以应用,效果良好。

[1]谢成木.钛及钛合金铸造[M].北京:机械工业出版社,2004.

[2]张翥,王群骄,莫畏.钛的金属学和热处理[M].北京:冶金工业出版社,2009.

[3]周伟岩,康书文.钛合金化学镀镍工艺[J].电镀与精饰,2006,28 (3):20-21.

[4]ROTHSCHILD B F,TROUP S.Method for plating on titanium:US,4938850 [P].1990-07-03.

[5]孙志华,刘佑厚,张晓云,等.钛及钛合金的电镀工艺述评[J].腐蚀与防护,2005,26 (11):493-496.

[6]TURNER W.Electroplating of titanium and titanium base alloys:US,4416739 [P].1983-11-22.

[7]谢卿,王弘,王赟斌.医用酒精溶液对TC4 钛合金力学性能的影响[J].中国测试,2009,35 (4):4-6.

[8]郑锋,程挺宇,张巧云.钛及钛合金的酸洗技术[J].稀有金属与硬质合金,2009,37 (3):26-28.

[9]姜晓霞,沈伟.化学镀理论及实践[M].北京:国防工业出版社,2000.