氧化铝陶瓷管内表面化学镀钯膜及其透氢性能

郭宇 *,吴红梅,张雄福

(1.辽宁工业大学化学与环境工程学院,辽宁 锦州 121001; 2.大连理工大学化工学院精细化工国家重点实验室,辽宁 大连 116012)

近年来,钯膜作为一种良好的透氢材料,被广泛应用于氢气分离、提纯、加氢、脱氢等多种涉氢反应中[1-4]。负载型钯膜由于具有氢气通量大、制备成本低、机械强度高等优势,已成为研究的热点。负载型钯膜的制备方法主要有高温溅射法、电镀法、化学镀法、化学气相沉积法、物理气相沉积法等[5-7]。目前,负载型钯膜的研究主要集中于在载体外表面制备钯膜[8-9]。然而,在实际使用过程中,钯膜通常以膜组件的形式被组装成膜反应器,此时载体外表面的钯膜往往容易受到污染和刮蹭,导致钯膜的稳定性下降、透氢性能降低以及影响钯膜的催化活性,甚至发生破裂。因此,为解决上述问题,在载体内表面制备钯膜已得到研究者的关注[10-11]。本文利用化学镀法在多孔Al2O3陶瓷管内表面制备钯膜,并对其透氢性能进行了研究。

1 实验

1.1 载体

所用Al2O3陶瓷管内表面孔径为0.2 μm,内径为8 mm,外径为12 mm,表面孔隙率为30%~40%,长度75 mm。

1.2 钯膜的制备

1.2.1 载体预处理

依次用2 mL/L 的盐酸、2 g/L 的NaOH 溶液和去离子水在超声环境中将Al2O3陶瓷管载体反复清洗,以清除载体管孔道内的杂质和有机污染物。Al2O3陶瓷管烘干后,其两端用陶瓷胶高温密封,保证镀膜有效长度为30 mm。

采用敏化-活化两步法对载体进行活化。先用聚四氟乙烯带将载体外壁包裹,然后在含2 g/L SnCl2的稀盐酸溶液中浸渍4 min,去离子水冲洗2 min,再用含0.2 g/L PdCl2的稀盐酸溶液浸渍4 min,去离子水冲洗2 min。重复上述操作多次,直至表面呈现黄褐色为止。

1.2.2 化学镀钯膜

化学镀钯装置如图1所示。将Al2O3载体管两端用自制镀膜组件扣住,并利用硅胶管将其一端连接至蠕动泵,另一端连接化学镀钯液;在恒温水浴中使Al2O3载体管和镀液保持45 °C;将蠕动泵调到一定转数,利用蠕动泵使镀液在陶瓷管载体内部循环,将其润湿后,在镀液中滴加水合肼(N2H4·H2O)。反应完成后,用去离子水和无水乙醇将钯膜表面清洗干净,然后在120 °C 的烘箱中干燥过夜。镀液组成[12]为:PdCl23.5 g/L,Na2EDTA 30 g/L,质量浓度为28%的NH3·H2O 101 mL/L,1 mol/L 的N2H416 mL/L。施镀时间3 h。

图1 在氧化铝陶瓷载体内表面化学镀制备钯膜的装置Figure 1 Setup for preparation of Pd membrane by electroless plating on inner surface of Al2O3 ceramic tube

1.3 钯-陶瓷复合膜的表征

钯膜的厚度(δ)采用电子天平对镀膜前后的质量差进行估算,其计算公式为:

其中m0、m1分别为镀膜前、后的质量,ρ为钯的密度,A为镀膜面积。

多孔 Al2O3陶瓷管载体及钯膜的微观形貌由KYKY2800B 型扫描电镜(SEM)进行分析。采用Rigaku D/Max2400 X 射线衍射仪进行X 射线衍射(XRD)分析,以Cu 靶Kα(λ=1.54 Å)线作射线源,管电压、电流分别为40 kV、200 mA,扫描速率为5°/min,扫描范围5°~90°。

在自制渗透装置[13]上进行钯膜的气体渗透及分离性能的测试。将膜管装入不锈钢管渗透池中以石墨垫圈密封,在管式炉中N2保护下加热至一定温度(350~500 °C)进行渗透测试,获得在不同温度和压力下H2和N2的渗透通量 2HJ和 2NJ,以确定该钯膜的透氢性 能。其理想气体分离因子α( H2N2)计算公式如下:

2 结果与讨论

2.1 蠕动泵转数对钯膜沉积的影响

以镀液循环的方式制备钯膜,关键在于利用蠕动泵将镀液和还原剂输入载体管内,还原剂将Pd2+还原成Pd0,并在活化后的载体管表面发生自催化反应,从而形成钯膜。因此,通过控制蠕动泵转数R可以调节镀液在陶瓷管载体内部流动的快慢,从而改变镀液中钯离子在其管内的传质和反应速率。

实验所用蠕动泵的传输速率v为0.054 mL/r,陶瓷管内容积V为3.768 mL,镀液通过陶瓷管的时间t可以根据式(3)计算:

表1是蠕动泵转数对钯膜沉积的影响。

表1 蠕动泵转数对氧化铝管上钯膜沉积的影响Table 1 Effect of revolution of peristaltic pump on deposition of Pd on Al2O3 tube

由表1可以看出,随着蠕动泵转数的增加,镀液通过陶瓷管的时间不断减少。当蠕动泵转数为5 r/min时,镀液通过载体管内的时间较长(13.96 min),此时仅有少量钯(5.2 mg)沉积到载体表面,而且发现有大量钯黑在镀液中出现。这主要是由于化学镀钯膜过程中,当向镀液中加入还原剂时,由于反应初期的镀液中Pd2+浓度较高,反应推动力较大,因此Pd0会被很快地还原出来;若镀液流速较慢,镀液中的Pd2+来不及在载体表面发生自催化反应就已经被还原,造成大量Pd0出现,而未能有效沉积到载体内表面。而且,此时氮气渗透速率非常大,为4.2 × 10-5mol/(m2· s·Pa),同样说明载体表面未能形成完整的钯膜,存在大量缺陷。当蠕动泵转数提高至30 r/min 时,镀液通过载体管内的时间已缩短为2.33 min,此时钯沉积量增加至25.6 mg,氮气渗透速率仅为2.8 × 10-10mol/(m2· s·Pa)。当蠕动泵转数提高至45 r/min 时,镀液通过载体管内的时间为1.55 min,尽管钯沉积量增加至28.2 mg,但是氮气渗透速率明显上升,达到6.5 × 10-8mol/(m2· s·Pa),并且发现在钯膜与陶瓷胶接触处存在钯膜剥离的现象,这可能是由于陶瓷胶表面过于光滑,钯膜在其表面附着力较弱,镀液流速过高会对钯膜产生冲击,导致钯膜与载体之间剥离,产生缺陷。因此认为蠕动泵转数为30 r/min 时有助于制备连续致密的钯膜。

2.2 钯膜的微观表征

采用化学镀方法无论在载体外表面还是内表面制备钯膜的成膜过程与机制基本相同,张宝树等[14]和笔者[11]均对钯膜在载体表面的沉积过程进行了详细的研究,在此不再赘述。

图2为Al2O3陶瓷管内表面制备的钯膜SEM照片。由图2b可以看出,化学镀后Al2O3载体表面被钯膜完全覆盖,钯膜平整致密,无明显缺陷和针孔。钯膜与载体之间结合紧密,厚度均一(约2 μm),见图2c。

图2 在Al2O3 陶瓷管内表面所制钯膜的SEM 照片Figure 2 SEM images of Pd membrane on inner surface of Al2O3 tube

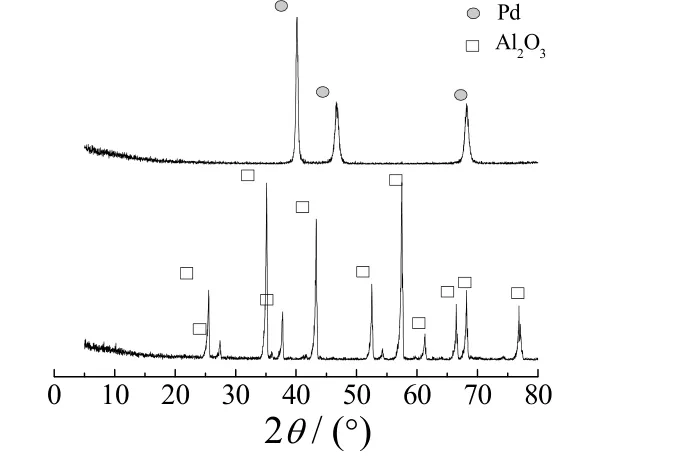

图3是化学镀钯膜的XRD 谱图。

图3 Al2O3 载体和钯膜的XRD 谱图Figure 3 XRD patterns of alumina carrier and Pd membrane

从图3可以看出,在制备钯膜前,Al2O3载体特征峰较多;化学镀钯膜后,Al2O3载体的特征峰完全消失,只有Pd 的特征峰(2θ=40.0°、46.8°、68.1°)存在,说明此时钯膜完全覆盖Al2O3载体表面,与上述SEM 结果一致。

2.3 气体渗透测试

透氢性能决定了钯膜的优劣,因此在350~500 °C之间对所制备的钯膜进行单组分高温气体渗透测试。

氢气通过钯膜遵循溶解扩散机理,氢气渗透通量J用下式表述:

其中Q为膜的渗透性,l表示膜厚;Ph和Pl分别为膜滞留侧和渗透侧的氢气压力,n为压力指数。当氢在钯膜体相扩散为速率控制步骤时,氢气渗透通量的计算方法遵循Sievert 定律,即n=0.5;当体相扩散和表面过程共同影响氢渗透率时,0.5 <n< 1.0;当钯膜足够薄时,氢透过钯膜由表面过程控制,n=1.0,偏离了Sievert 定律。

根据不同温度和压力下氢气渗透通量数据进行拟合,如图4所示。不同温度下,随着渗透压力的升高,H2的渗透通量呈线性增加,说明此时压力指数n=1,该结果偏离了Sievert 定律的范围,这主要与该钯复合膜结构以及表面形貌有关。当温度为500 °C,渗透压力为1 × 105Pa 时,H2的渗透通量为0.24 mol/(m2· s),N2的渗透通量为5 × 10-4mol/(m2· s),其理想气体分离因子α( H2N2)为480,说明所制备的钯膜尽管未达到完全致密,但是足以作为膜反应器应用于脱氢、加氢以及催化反应。

图4 不同温度下氢气渗透通量与压差的关系Figure 4 H2 flux of Pd membrane as a function of pressure difference at different temperatures

3 结论

以镀液循环方式,在多孔Al2O3陶瓷管内表面化学镀钯膜。结果表明:蠕动泵转数提高有利于钯在载体内表面的沉积,转数为30 r/min 时制备的钯膜致密、

连续;在350~500 °C 温度范围内,氢气通量随着渗透压力的升高而线性增加,当温度为500 °C,渗透压力为1 × 105Pa 时,H2的渗透通量为0.24 mol/(m2· s),理想气体分离因子α( H2N2)为480。

[1]DEROSSET A J.Diffusion of hydrogen through palladium membranes [J].Industrial & Engineering Chemistry,1960,52 (6):525-528.

[2]郭杨龙,卢冠忠,陈荣,等.钯复合膜反应器中异丁烷催化脱氢反应[J].化工学报,2000,51 (4):572-575.

[3]ZHANG J,XU H Y,LI W Z.High-purity COx-free H2generation from NH3via the ultra permeable and highly selective Pd membranes [J].Journal of Membrane Science,2006,277 (1/2):85-93.

[4]SHIRAI M,PU Y,ARAI M,et al.Reactivity of permeating hydrogen with thiophene on a palladium membrane [J].Applied Surface Science,1998,126 (1/2):99-106.

[5]ITOH N,TOMURA N,TSUJI T,et al.Deposition of palladium inside straight mesopores of anodic alumina tube and its hydrogen permeability [J].Microporous and Mesoporous Materials,2000,39 (1/2):103-111.

[6]GUO Y,ZHANG X F,DENG H,et al.A novel approach for the preparation of highly stable Pd membrane on macroporous α-Al2O3tube [J].Journal of Membrane Science,2010,362 (1):241-248.

[7]XOMERITAKIS G,LIN Y S.Fabrication of a thin palladium membrane supported in a porous ceramic substrate by chemical vapor deposition [J].Journal of Membrane Science,1996,120 (2):261-272.

[8]ZENG G F,GOLDBACH A,XU H Y.Defect sealing in Pd membranes via point plating [J].Journal of Membrane Science,2009,328 (1):6-10.

[9]ZHANG X L,XIONG G X,YANG W S.A modified electroless plating technique for thin dense palladium composite membranes with enhanced stability [J].Journal of Membrane Science,2008,314 (1/2):226-237.

[10]YEUNG K L,CHRISTIANSEN S C,VARMA A.Palladium composite membranes by electroless plating technique:Relationships between plating kinetics,film microstructure and membrane performance [J].Journal of Membrane Science,1999,159 (1/2):107-122.

[11]郭杨龙,卢冠忠,汪仁.改进制备钯/陶瓷复合膜化学镀新工艺[J].华东理工大学学报,1998,24 (6):727-730.

[12]郭宇,吴红梅,张雄福,等.化学镀法制备钯膜工艺[J].电镀与涂饰,2011,30 (4):15-18.

[13]GUO Y,WANG X B,ZHANG X F,et al.Pd-Silicaate-1 composite membrane reactor for direct hydroxylation of benzene to phenol [J].Catalysis Today,2010,156 (3):282-287.

[14]张宝树,侯凯湖.化学镀条件对Pd/α-Al2O3膜微观结构的影响[J].膜科学与技术,2009,29 (1):23-28.