汽车涂装节能减排工艺探讨

曹晓根

(长城汽车股份有限公司技术中心,河北省汽车安全一体化与智能控制重点实验室,河北 保定 071000)

汽车涂装是汽车制造主要过程之一,也是能耗和污染物排放的大户。其能耗约占汽车制造过程(整车的冲、焊、涂、总)总能耗的60%[1]。降低涂装过程中的 能源消耗、减少污染物排放对于保护人们的生活环境,具有非常积极的意义。欧洲法规SMP(1993)规定,汽车涂装现有工厂VOC(挥发性有机化合物)排量从60 g/m2降至45 g/m2;美国CAA(1990)RACT 规定现有工厂VOC 排量限值为50 g/m2,美国CAA(1990)LEAR 规定新工厂VOC 排量限值为35 g/m2;而德国TA-Lult (1998)则规定在2000年已有工厂达到35 g/m2,新工厂则在1995年达成同一目标。GB 24409-2009《汽车涂料中有害物质限量》则规定溶剂型汽车涂料的 VOC含量限量因种类不同而设定在560~770 g/L 之间。随着对环境保护的日益重视,传统的溶剂型涂料在汽车涂装中的使用比例大幅降低。国内2005年之后设计的工厂已开始陆续引入水性漆,而在2002年之前建设的汽车主机厂大多数仍在正常运转,其使用的涂料多数仍为传统的溶剂型涂料,其中涂、清漆的VOC 含量一般在500 g/L 以上,金属底漆中VOC 的含量一般在700 g/L 以上。怎样降低涂装过程中VOC 的排放及能源消耗?这是摆在老工厂面前的一道难题。

1 汽车涂装工艺现状

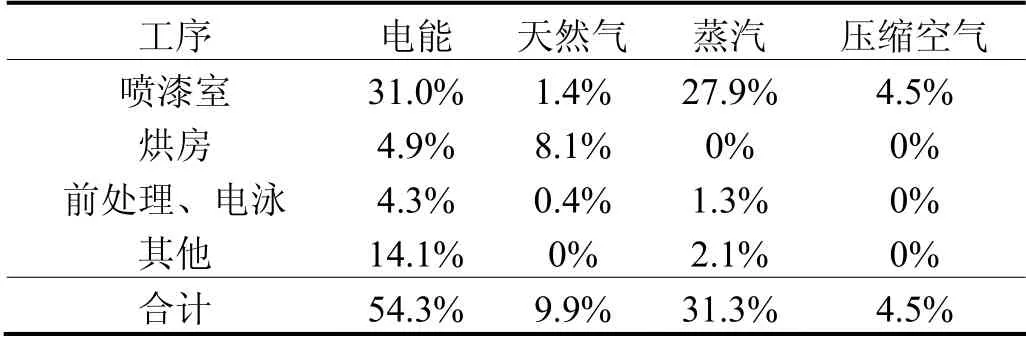

汽车涂装主要由前处理、电泳、烘烤、电泳修磨、涂胶(焊缝密封胶、防石击涂料)、预烘、喷中涂、中涂烘烤、中涂修磨、涂色漆、涂清漆、面漆烘烤、精修等工序组成。涂装主要工序的能源消耗比例见表1,各工序VOC 排量所占比例如下:电泳漆1%,中涂16%,涂装用胶1%,底色漆52%,罩光清漆13%,清洗溶剂4%,防腐蜡13%。

表1 涂装主要工序能源消耗比例Table 1 Proportion of energy consumption in main working procedures of coating

2 新材料、新工艺

自20 世纪70年代末以来,阴极电泳漆+溶剂型涂料3C2B(三涂二烘)工艺成了汽车涂装的标准工艺流程。它赋予了车身良好的保护及装饰性能,并具有良好的施工性,广泛应用于A 级车和B 级车。直到20世纪90年代,随着环保的需要,溶剂型涂料渐渐退出历史舞台,水性涂料以其较低的VOC 排量逐渐成了涂装的主角。然而水性涂料需要更高的能耗,也就意味着更多的碳排放。为此,为了减少涂装生产线的VOC 排量,同时降低能耗,各大汽车涂料供应商如BASF、PPG、杜邦、关西、立邦等相继开发了一系列的涂装新材料及相应的新工艺。典型的有低温固化型涂料(电泳、中涂、清漆)、高固体分清漆、粉末清漆、3C1B工艺(包括溶剂型3C1B[2-3]和水性漆的3C1B)、免中涂材料及工艺(典型的如BASF 公司的ColorPro,杜邦公司的Eco Concept)、高固体分溶剂型色漆、免中涂的电泳漆等。这些新工艺、新材料的出现为老工厂的节能减排提供了更多的选择,其适用范围及优缺点见表2。

表2 新工艺、新材料适用范围及其优缺点Table 2 Application ranges of new processes and materials and their advantages and disadvantages

传统工艺与3C1B 工艺、免中涂工艺的区别如下:

3 技术方案的选择及优化

不同技术方案在技术难度、投资、涂装质量、VOC排放、能耗、成本方面有着明显的差距。免中涂工艺 (包括溶剂型和水性涂料)由于其外观质量的限制,目前只适用于A 级车或对涂装外观要求较低的产品。3C1B 工艺(包括溶剂型和水性涂料)外观质量稍好,但用于B 级车仍然不能与传统工艺的涂装外观相比,且管理难度加大。采用高固体分清漆能够确保涂装质量,且成本的上升相对较小,是比较理想的选择。但其VOC降低相对较少,实际中往往和其他方案组合使用。高固体分溶剂型色漆对现场管理的要求很高,VOC 降低效果不突出,但由于无需设备改造,能够在短期内实现VOC 的降低,适合于改造前的临时过渡。

各种技术方案自身都有着比较明显的局限性,显然免中涂的前景最为诱人。无论从能耗和污染物排放的降低,还是节省初始投资和运营费用,都有着无可比拟的优势。为了扩大其使用范围,BASF 及杜邦公司在不遗余力地进行进一步改进。通过实验得知,免中涂工艺的最终外观质量与底材(此处指电泳)的外观质量(一般用粗糙度来表示)相关。当底材的粗糙度达到0.3Ra(量程为0.8 mm)及以下时,免中涂工艺(需使用专用的涂装材料)与传统的3C2B 工艺漆膜外观几乎相当。可见免中涂工艺对底材的要求远比传统3C2B 工艺苛刻。如果能够提高底材的质量,那么免中涂工艺的应用范围就可大大拓宽。以BASF 的ColorPro 为例,试验证明,除了外观与采用标准3C2B 工艺略有差异外,其余性能均能满足要求。BASF 的ColorPro 工艺试验结果见表3。

表3 BASF ColorPro 工艺试验结果Table 3 Test results of BASF ColorPro process

4 结语

随着人们对环境的要求越来越高,减少VOC 排放、降低能耗成了衡量企业诚信、社会责任的重要标准。目前在世界范围内,新工厂采用免中涂工艺的越来越多,尤其是BASF 公司的ColorPro 和杜邦公司的Eco Concept 工艺,它们广受青睐,其相应的产品也在不断继续改进。但是国内尚无免中涂涂料的实际应用。目前,尽管已有在建工厂,但国内的一些老工厂还在观望阶段。已知某工厂已对溶剂型3C2B 改造为水性免中涂工艺进行了改造评估,投入费用在3 000 万左右,停产时间约50 d,改造后可取得明显的经济效益和社会效益,预计在2014年改造完毕。估计近5年此类改造将会井喷式地出现。在老工厂(如沈阳某工厂)成功应用了溶剂型3C1B 涂料及工艺,高固体分清漆的应用将更为普遍。以上新工艺和新材料的相继出现,为老工厂降低涂装过程中VOC 的排放及能源消耗带来了曙光。

[1]曾辉,郑磊,王传军,等.节能型轿车涂装车间的规划和管理 // 节能创想2006──全国首届电气节能大赛节能应用技术论坛论文汇编[C].上海:中国自动化学会,2007:198-200.

[2]王纳新,王路路.汽车涂装的“三喷一烘”工艺[J].汽车工艺与材料,2004 (5):26-29.

[3]渡邉正一.溶剤型 3WET 塗装技術の開発[J].Japan Energy & Technology Intelligence,2004,52 (10):104-105.