镍-磷微米金刚石化学复合镀工艺及镀层性能

孙海影,陈华*,吴兵

(长春工业大学先进结构材料省部共建教育部重点实验室,吉林 长春 130012)

近年来,汽车的轻量化理念倍受关注,由于零部件设计越来越紧凑,传统的螺栓紧固方法无法保证轮与轴的同步运转及动力的正常输出,因而必须加大轮与轴间的摩擦力。而在轮与轴之间放置一个具有高摩擦因数的摩擦垫片,可大大提高联接强度,保证轮与轴的同步运转,实现高功率大扭矩的输出。这种设计不但提高了汽车的安全性,而且达到了轻量化设计的要求。

化学复合镀工艺操作简便,镀层均匀、硬度高、耐蚀耐磨、表面光洁致密平整,被广泛应用于航空航天、微电子、汽车零件、医疗器械等方面[1-3]。金刚石颗粒具有硬度高、耐磨、耐腐蚀、自润滑等特性,在复合镀领域中得到广泛的应用[4-9]。但是,多数学者都在研究纳米金刚石复合镀,忽视了大颗粒的微米金刚石,而微米金刚石恰恰能赋予镀层良好的综合性能。本文采用化学复合镀的方法来制备微米金刚石摩擦垫片。试验目的是使金刚石颗粒在基体表面呈半裸状态,即粒子的一半与镍基形成复合镀层,另一半凸出在镍基表面,从而增大材料的摩擦因数及与相对面的咬合力,实现零件的高强度联接。

目前,国内汽车市场还没有同类的自主产品,生产中需要的摩擦垫片主要来于德国,它的摩擦因数是普通垫片的3 倍,对汽车的轻量化设计非常关键,但是,进口摩擦片价格是自主生产成本的3 倍以上。可见,研发这种高性能的摩擦垫片是目前汽车生产中迫切的需要,自主产品必将带来巨大的经济效益和社会效益[10]。

1 实验

1.1 试验材料及仪器

基体材料为低碳钢,规格30 mm × 15 mm × 3 mm。金刚石(武汉三灵科技产业有限公司)平均粒径5 μm,尺寸在5~10 μm 之间。主要试剂有硫酸镍(北京化工厂),次磷酸钠(莱阳化工实验厂),柠檬酸钠(天津市大茂化学仪器供应站),结晶乙酸钠(上海沪宇生化试剂有限公司),均为分析纯。

试验所采用的仪器主要有 OLYMPUS 公司的M061 型金相显微镜,JSM-5500LV 扫描电子显微镜,美国仪器集团的UNMT-1 材料表面微纳米力学测试系统,长春市智能仪器设备有限公司的MH-2000 磨损试验机,南昌市恒顺化验设备制造有限公司的DZKW-4 型电子恒温水浴锅,江苏省金坛市汉康电子有限公司的JJ-1A 精密定时电动搅拌器。

1.2 试验方法

直接复合镀工艺及两步法复合镀工艺的镀液配方均相同,只是金刚石和钢基体加入时间和顺序不同,具体配方及工艺如下:

硫酸镍 25 g/L

次磷酸钠 25 g/L

结晶乙酸钠 15 g/L

柠檬酸钠 10 g/L

pH 4~5

θ80~85 °C

施镀过程采用机械间歇搅拌,即搅拌10 s、间歇10 s。化学镀前对试样进行前处理,其工艺流程为:预磨─抛光─碱性除油─水冲洗─酸洗─水冲洗─施镀。其中碱性除油液为10 g/L 氢氧化钠的水溶液,酸洗液为10%的盐酸溶液。

直接复合镀工艺是将金刚石和钢基体同时放入镀液中施镀,两步复合镀工艺则是先在钢基体表面镀一层Ni-P,再放入金刚石进行复合镀。实验中,金刚石加入量均为0.4 g/L,两步复合镀工艺中首先化学镀Ni-P 30 min,再复合镀金刚石10 min,总时间为40 min。若采用短时间直接复合镀工艺,金刚石颗粒没有被Ni包裹,但是镀层太薄,金刚石与基体的结合不牢固,摩擦时脱落,所以将直接复合镀的工艺时间定为25 min。实验表明,直接复合镀25 min时金刚石已经被Ni包裹,而且随着时间的延长,Ni-P 镀层厚度增加,金刚石被包裹得更深,达不到实验目的。所以,不进行2 种工艺总时间(40 min)的对比。

1.3 性能测试

采用M061 型金相显微镜观察金刚石复合镀层的微观组织形态及其分布,利用UNMT-1 材料表面微纳米力学测试系统测试复合镀层的三维图像,采用MH-2000 磨损试验机测试复合镀层的摩擦性能,摩擦形式为销盘式,试验温度为40.0 °C、相对湿度为40.0%,摩擦副材料为GCr15(HRC55),载荷为20.0 N,时间为120 s 每次,采用定时间停车方法进行试验。

2 结果与讨论

2.1 直接复合镀工艺及两步复合镀工艺的对比

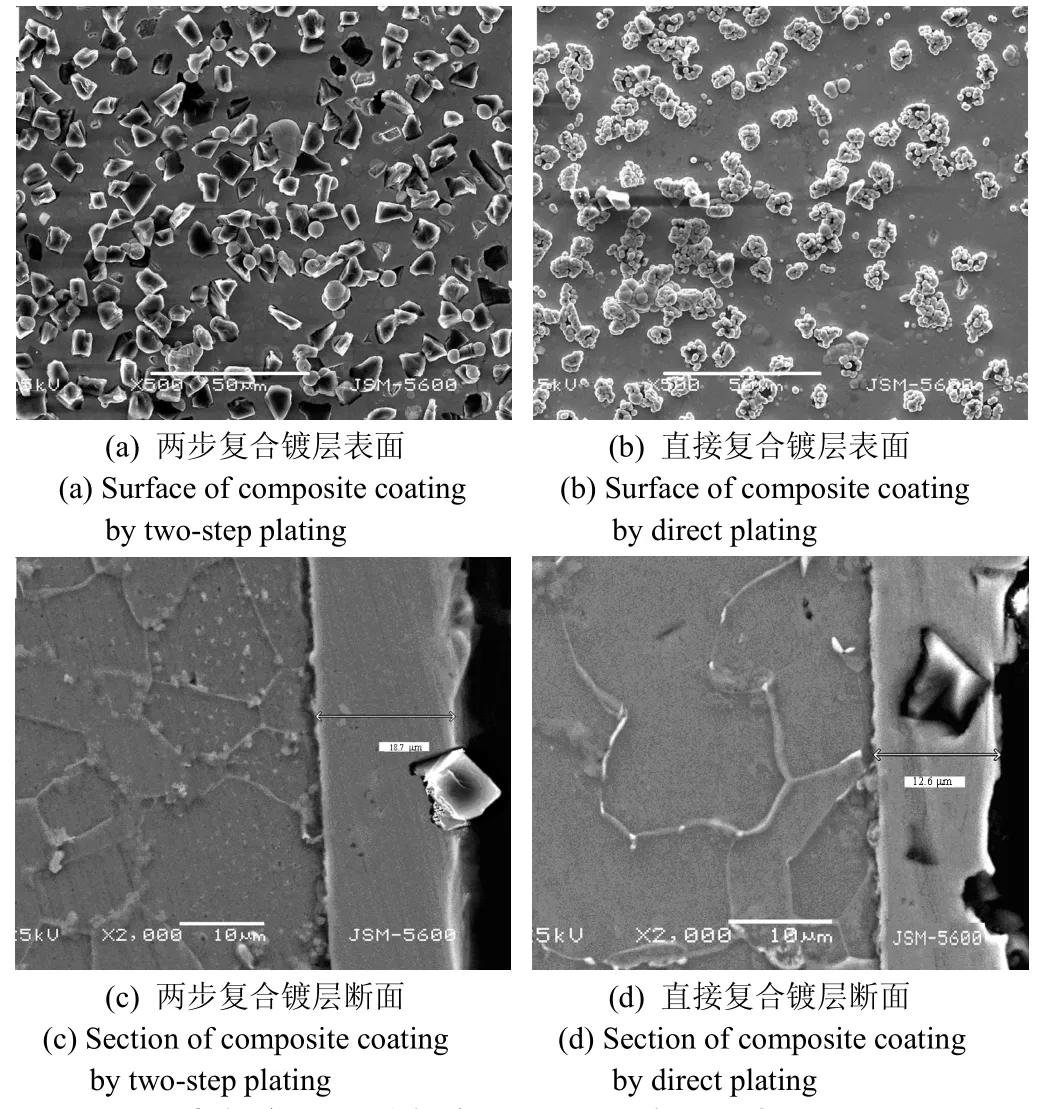

2 种复合镀工艺所得镀层的表面与断面形貌照片见图1。

图1 两步复合和直接复合分别所得镀层的表面及断面形貌Figure 1 Surface and section images of composite coatings obtained by two-step and direct plating processes,respectively

从图1a的两步复合镀层的表面照片可以看出,金刚石颗粒分布比较均匀,表面棱角分明,表明金刚石没有被Ni-P 包裹。由图1c的断面照片也可看出,镀层厚度为18.7 μm,金刚石上部分凸出在镀层表面,没有被包裹,这种结构可明显增大材料的摩擦因数。从图1b的直接复合镀层的表面照片可以看出,金刚石棱角不明显,被白色的胞状物Ni 包裹。从图1d可明显看出,镀层厚度为12.6 μm,金刚石被Ni 完全包裹,这样会导致摩擦因数降低,达不到与相对面的咬合力。由于图1c和1d 放大了2 000 倍,因此在断面上只能看到一个金刚石颗粒。由此可见,两步复合镀工艺得到的镀层满足实验要求,以后的实验均采用此方法制备复合镀层。

2.2 金刚石加入量及复合镀时间对镀层的影响

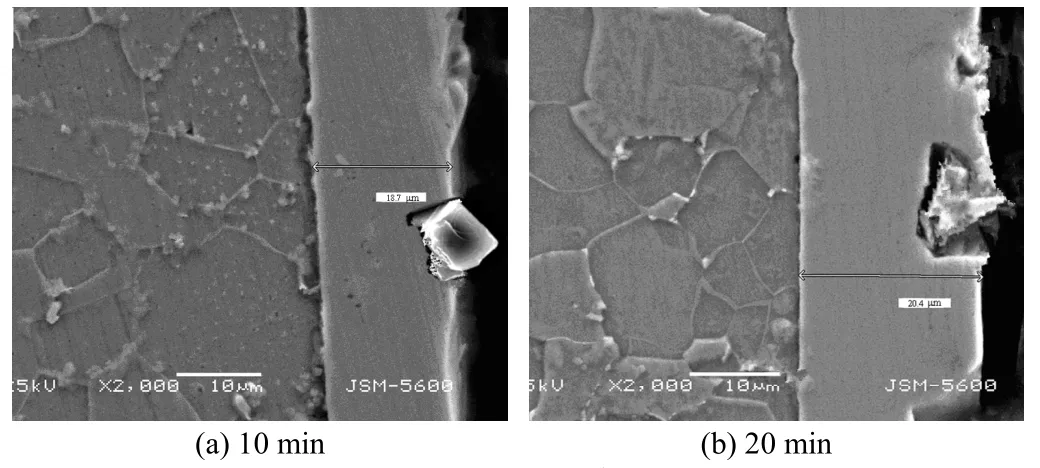

金刚石加入时间对复合镀层的综合性能有着重要影响,时间过长,金刚石会被镍包裹,时间过短会导致金刚石与镀层结合力不够。图2为不同复合镀时间所得Ni-P-金刚石镀层的断层形貌。实验中,化学镀镍30 min,金刚石加入量为0.4 g/L。从图中可知,复合镀10 min 所得镀层的厚度为18.7 μm,复合镀20 min所得镀层的厚度为20.4 μm。由图2a可见,金刚石粒子的一半镶嵌在基体内,尖端露出在Ni-P 基体表面,金刚石棱角分明,表面没有被物质包裹。由图2b可见,金刚石几乎被Ni-P 完全包覆,仅露出一点点,该镀层与半嵌入金刚石的复合镀层相比,摩擦因数会降低,与相对面的咬合力也会下降。

图2 复合沉积不同时间所得Ni-P-金刚石复合镀层的断面形貌Figure 2 Section images of Ni-P-diamond composite coatings obtained by composite deposition for different time

此外,金刚石加入量也会影响镀层的性能,因此在镀液中分别加入0.2、0.4 和1.2 g/L 金刚石进行实验,化学镀时间30 min,金刚石复合镀时间10 min。

图3a为加入1.2 g/L金刚石时所得复合镀层的显微照片。由该图看出,镀层中金刚石分散度不好,出现层叠状分布及团簇聚集现象,造成金刚石的浪费且易剥落,使镀层表面发黑,外观效果差。图3b为0.4 g/L金刚石的条件下所得镀层的金相照片。从中可见金刚石分布十分均匀,层叠率小,颗粒的表面积占有率接近40%,基体镍层致密。图3d为金刚石加入量进一步减少至0.2 g/L 时所得复合镀层的表面形貌照片。从中可看出,金刚石层叠现象几乎不存在,颗粒的表面积占有率接近30%,但是由于金刚石含量过小,分布不是很均匀。

综合上述实验结果可知,当金刚石加入量为0.4 g/L,先化学镀Ni-P 合金30 min,再复合镀10 min,得到的 复合镀层综合性能最佳。

图3 不同金刚石加入量所得复合镀层的金相照片Figure 3 Metallographs of different composite coatings obtained with different dosages of diamond

2.3 Ni-P-金刚石复合镀层的摩擦性能分析

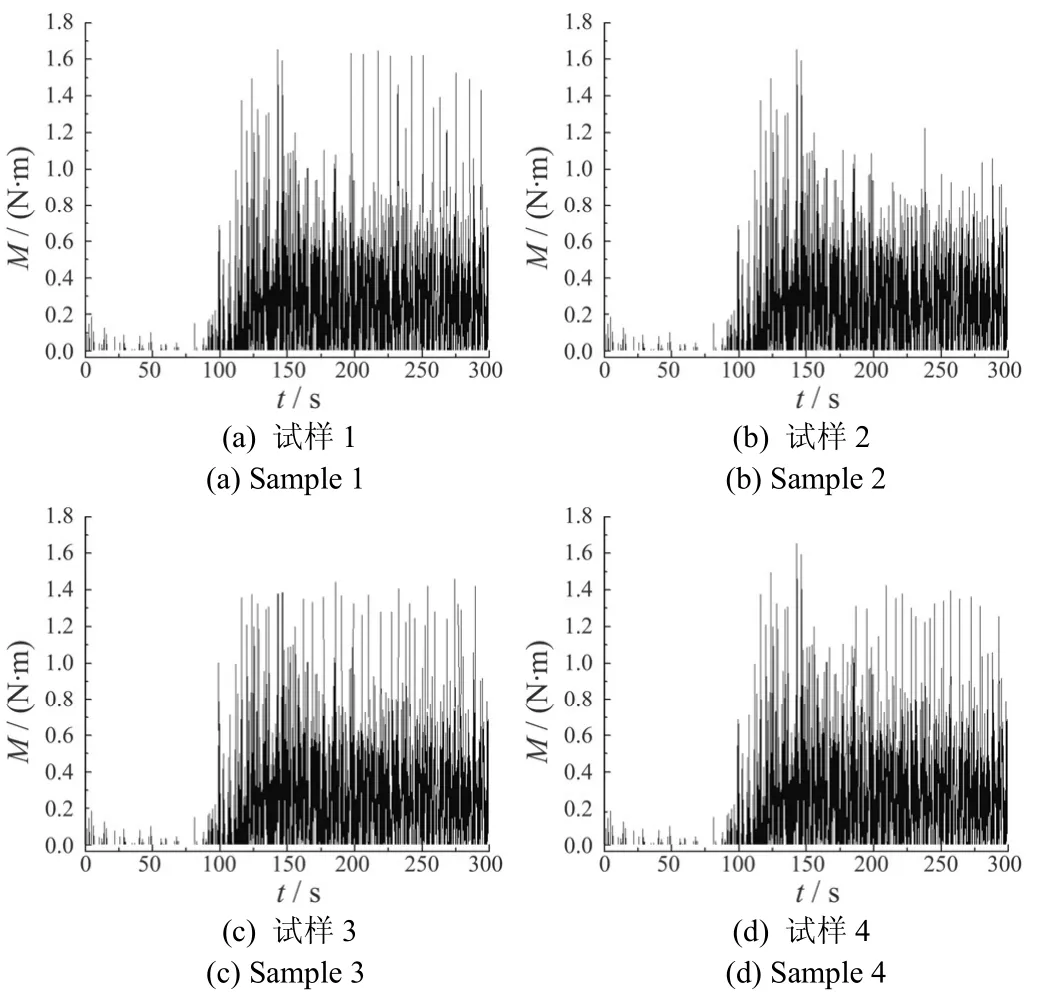

采用MH-2000 磨损试验机测试复合镀层的摩擦性能,试验材料为上述最佳工艺所得到的复合镀层,取4 个镀件进行实验,半径均为100 mm。由仪器实时记录摩擦的动态变化过程,实验结果如图4所示。

图4 Ni-P-金刚石复合镀层干摩擦磨损试验曲线Figure 4 Curves of dry-friction wear test for Ni-P-diamond composite coating

由图4可以看出,载荷一定的条件下,实际磨损过程中扭矩在一定范围内波动。由于载荷不变,扭矩变化说明瞬时有摩擦因数的变化。其主要原因是Ni-P-金刚石复合镀层的表面既有镍又有凸出的硬质金刚石颗粒,不同物质的摩擦因数不同。根据实验获得的动态波形图,在稳定区生成Ni-P-金刚石复合镀层干摩擦磨损数据,按销盘式摩擦因数公式[即式(1)]计算4 个样品的摩擦因数。

其中M为摩擦力矩(N·m),R为试样的回转半径(m),F为载荷大小(N)。得到的摩擦磨损数据见表1。

表1 Ni-P-金刚石复合镀层干磨损数据Table 1 Dry-friction wear data for Ni-P-diamond composite coating

由表1可得到金刚石复合镀层的干摩擦因数的平均值达到0.518,而普通钢的摩擦因数为0.36 左右。由此可见,化学镀金刚石大大提高了基体的摩擦因数。

2.4 金刚石复合镀层表面及三维形貌分析

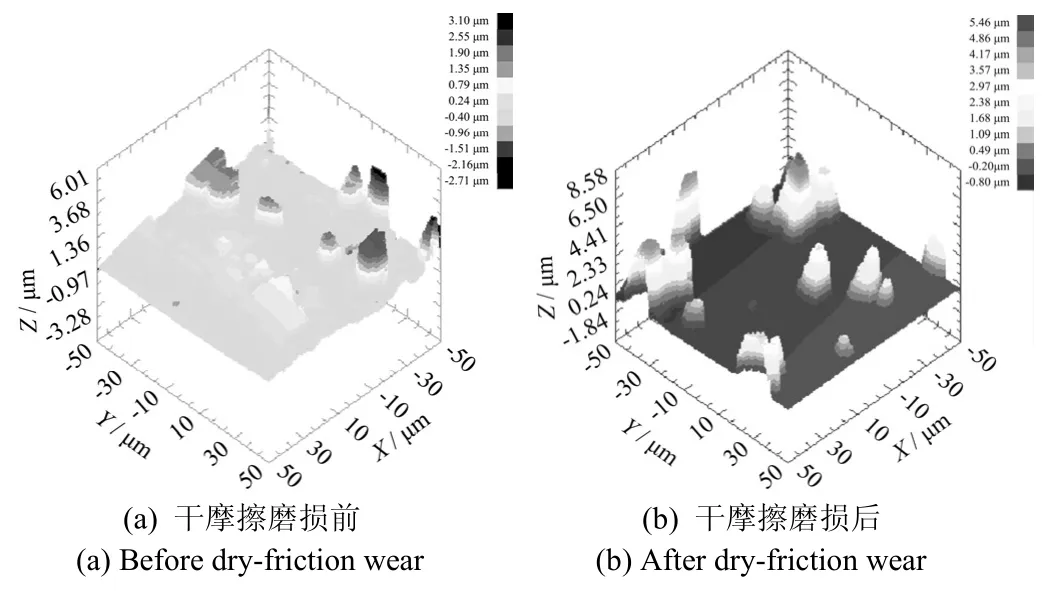

利用UNMT-1 材料表面微纳米力学测试系统测试复合镀层的三维图像,分别对摩擦磨损前后的最佳工艺所得复合镀层进行试验,仪器根据金刚石在镀件表面凸出的高度不同而进行绘图,得到的三维形貌如图5所示。

图5 干摩擦磨损前后Ni-P-金刚石复合镀层表面的三维图像Figure 5 3D images of Ni-P-diamond composite coating surface before and after dry-friction wear

图5a是Ni-P-金刚石复合镀层未磨损表面的三维图像。由图中可见,复合镀层基体的颜色为绿色,金刚石分布比较均匀,嵌入的金刚石凸出镀层表面平均高度在1.9~3.1 μm 之间,凸出得越高,颜色越偏向于红色。另外,复合镀层个别区域有微坑存在。图5b为Ni-P-金刚石复合镀层干摩擦磨损条件下的三维图像。可以看出,磨损后的复合镀层表面大约形成了0.4 μm深的犁沟,个别区域有1 μm 左右深度的剥落坑,没有发现大的剥落坑,磨损后基体变成了蓝色,说明表面的Ni 基被磨掉,但基体表面上有明显的3~4 μm 的尖锐凸起,这显然是嵌入Ni 基镀层中的金刚石颗粒。由此说明,金刚石颗粒在摩擦磨损过程中没有发生脱落现象,也表明金刚石颗粒与复合镀层的结合非常好。

3 结论

(1) 通过2 种Ni-P-金刚石复合镀工艺比较,得出两步复合镀方法最佳。经过两步化学镀,金刚石颗粒均匀地镶嵌在镍基镀层中,且上部分凸出在镀层表面,增大了材料的摩擦因数及与相对面的咬合力。

(2) Ni-P-微米金刚石复合镀层的干摩擦因数可达0.518。

(3) 金刚石复合镀层在干摩擦磨损条件下没有出现粒子脱落的现象,表明金刚石与Ni 基体的结合非常牢固。

[1]REDDY V V N,RAMAMOORTHY B,NAIR P K.A study on the wear resistance of electroless Ni-P/Diamond composite coatings [J].Wear,2000,239 (1):111-116.

[2]朱昌洪.微细金刚石化学复合镀工艺研究[D].南京:南京航空航天大学,2011.

[3]李新跃,曾宪光,郑兴文,等.低碳钢快速化学镀Ni-P 合金的研究[J].电镀与环保,2011,31 (4):21-24.

[4]唐娟,程凯,张韧,等.化学镀镍-磷的研究与应用[J].电镀与涂饰,2011,30 (8):24-27.

[5]SHEELA G,PUSHPAVANAM M.Diamond-dispersed electroless nickel coatings [J].Metal Finishing,2002,100 (1):45-47.

[6]JAPPES J T W,RAMAMOORTHY B,NAIR P K.Novel approaches on the study of wear performance of electroless Ni-P/diamond composite deposits [J].Journal of Materials Processing Technology,2009,209 (2):1004-1010.

[7]HUNG C C,LIN C C,SHIH H C.Tribological studies of electroless nickel/diamond composite coatings on steels [J].Diamond and Related Materials,2008,17 (4/5):853-859.

[8]XU H,YANG Z,LI M K,et al.Synthesis and properties of electroless Ni-P-nanometer diamond composite coatings [J].Surface and Coatings Technology,2005,191 (2/3):161-165.

[9]YANG Z,XU H,SHI Y L,et al.The fabrication and corrosion behavior of electroless Ni-P-carbon nanotube composite coatings [J].Materials Research Bulletin,2005,40 (6):1001-1009.

[10]吴东升.镍磷化学复合镀工艺及组织特性研究[D].长春:长春工业大学,2011.