蠕动泵流量的理论计算与试验验证

王道臣 陈志军 韩玉明 李建冬

(北京机械设备研究所电液传动与控制实验室,北京 100854 )

蠕动泵是一种通过转辊子使泵管蠕动从而传送流体的输送泵,因其输送流体的无污染性以及气液两相流体的适应性等特点,是空间站流体输送的重要元件之一。蠕动泵工作时,被输送的流体只能在泵管里流动,不与泵体其他零件接触,因而能够避免流体被泵体污染或流体污染泵体。除空间站环境外,蠕动泵还广泛应用于制药、食品加工、化学工业、农业及水处理等行业[1]。

流量是蠕动泵的关键性能指标之一,其理论计算值与试验值存在差值,有经验的蠕动泵设计师可根据丰富的经验在其初期设计时考虑这一差

值并进行修正,使其实际流量达到预期要求。笔者对蠕动泵流量的理论值和试验值进行了对比分析,并得出两者的相差系数,为以后的设计奠定良好的基础。

1 蠕动泵的工作原理①

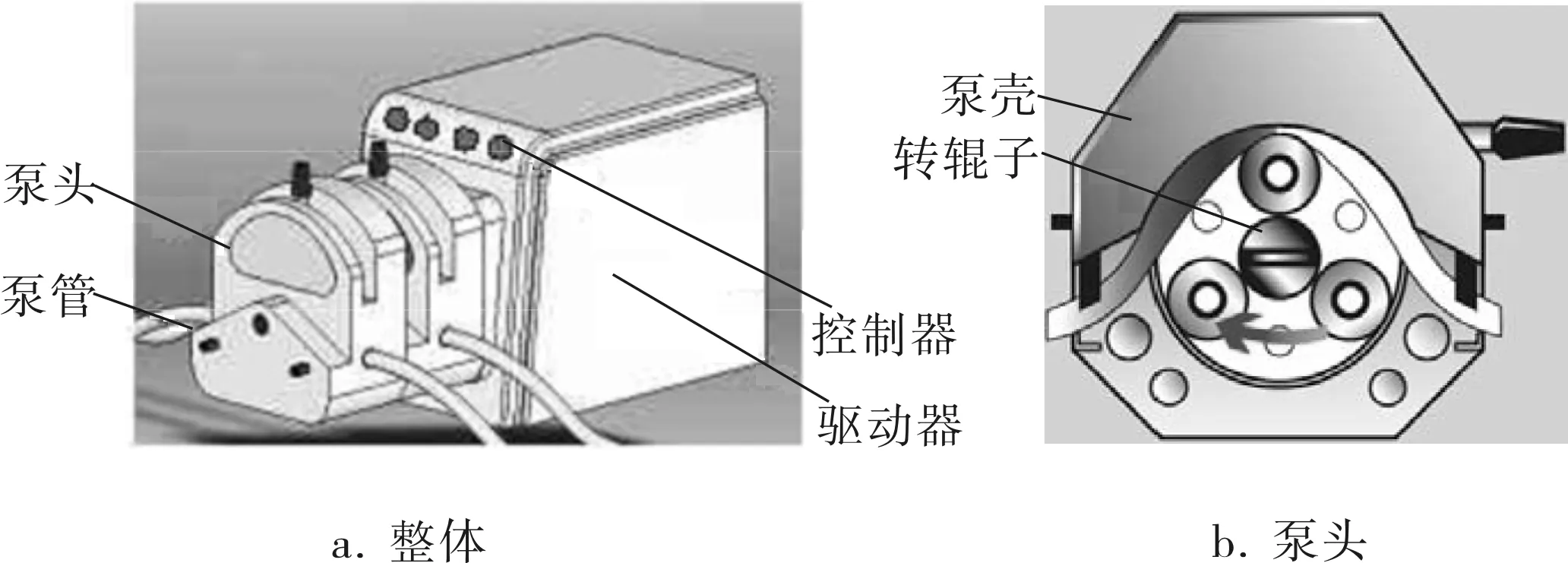

蠕动泵主要由驱动器、泵头、泵管和控制器组成[2](图1a),泵头主要由泵壳和转辊子组成(图1b)。驱动器在控制器的控制下带动泵头内的转辊子转动反复碾压和释放泵管,这种碾压作用使泵管内产生真空,将被输送的流体吸入泵管,泵管内的流体在转辊子作用下排出,完成流体的输送。

图1 蠕动泵结构示意图

2 蠕动泵流量的理论计算

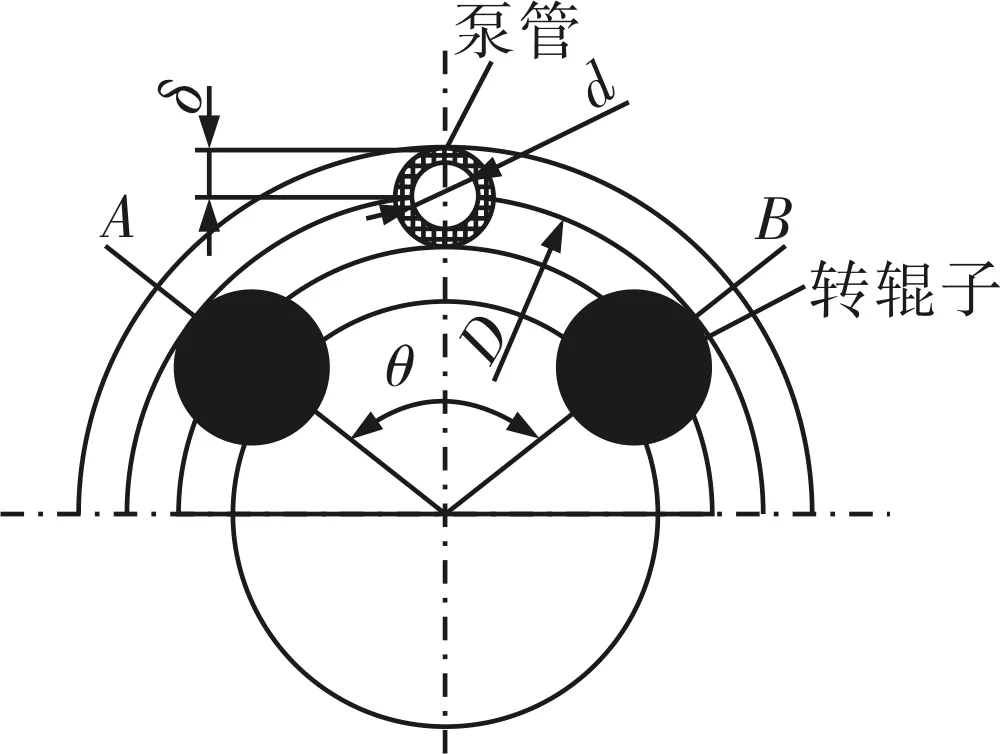

在图2中,转辊子从位置A滚动到位置B,不考虑转辊子碾压泵管占有的体积,输送流体的体积约等于圆弧AB段泵管内存储的流体体积,即:

(1)

式中D——泵壳圆周节圆直径,m;

d——泵管内径,m;

Δq——圆弧AB段泵管内存储的流体体积,m3;

θ——转辊子转动的角度,rad;

δ——泵管壁厚,m。

图2 流量计算原理

蠕动泵输入端转动一圈时输出的流量等于2π/θ个Δq,即:

(2)

式中q——蠕动泵的排量,m3。

则蠕动泵的流量为:

Q=rq-6

(3)

式中Q——蠕动泵的流量,m3/min;

r——蠕动泵的转速,r/min。

由式(3)可见,在不考虑转辊子碾压泵管占有体积的前提下,蠕动泵流量与转辊子数量及泵管壁厚等参数无关,只与泵管内径、泵壳圆周节圆直径和蠕动泵转速相关。

3 蠕动泵流量的试验数据

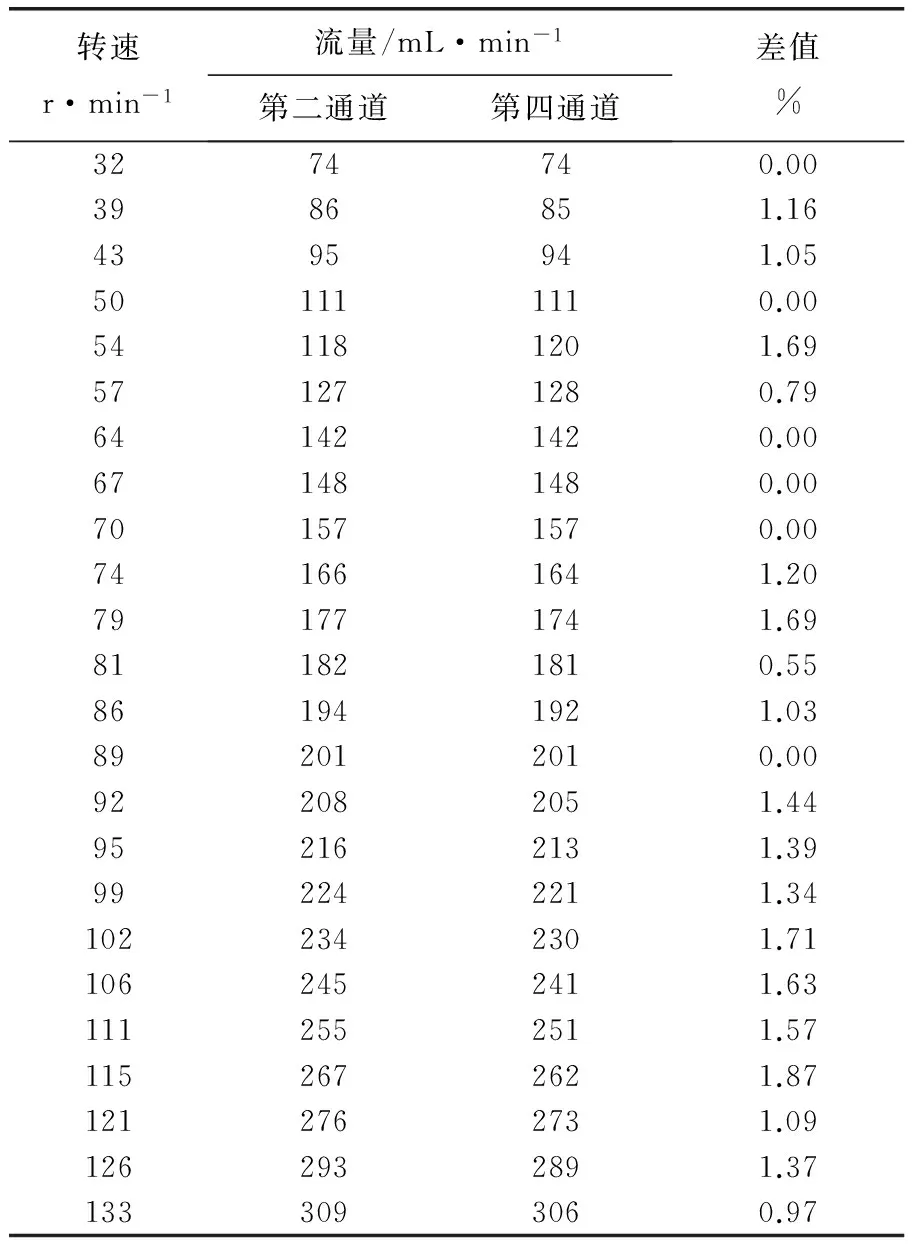

试验所用蠕动泵的管内径为4.8mm,泵壳圆周节圆直径为60.4mm,泵内共4个通道。以自来水为工作介质,采用称重法测量蠕动泵在不同转速下第二通道和第四通道的流量,每个通道流量测量3次,取其平均值记录(表1)。

表1 蠕动泵流量试验值

4 试验值与理论值的对比

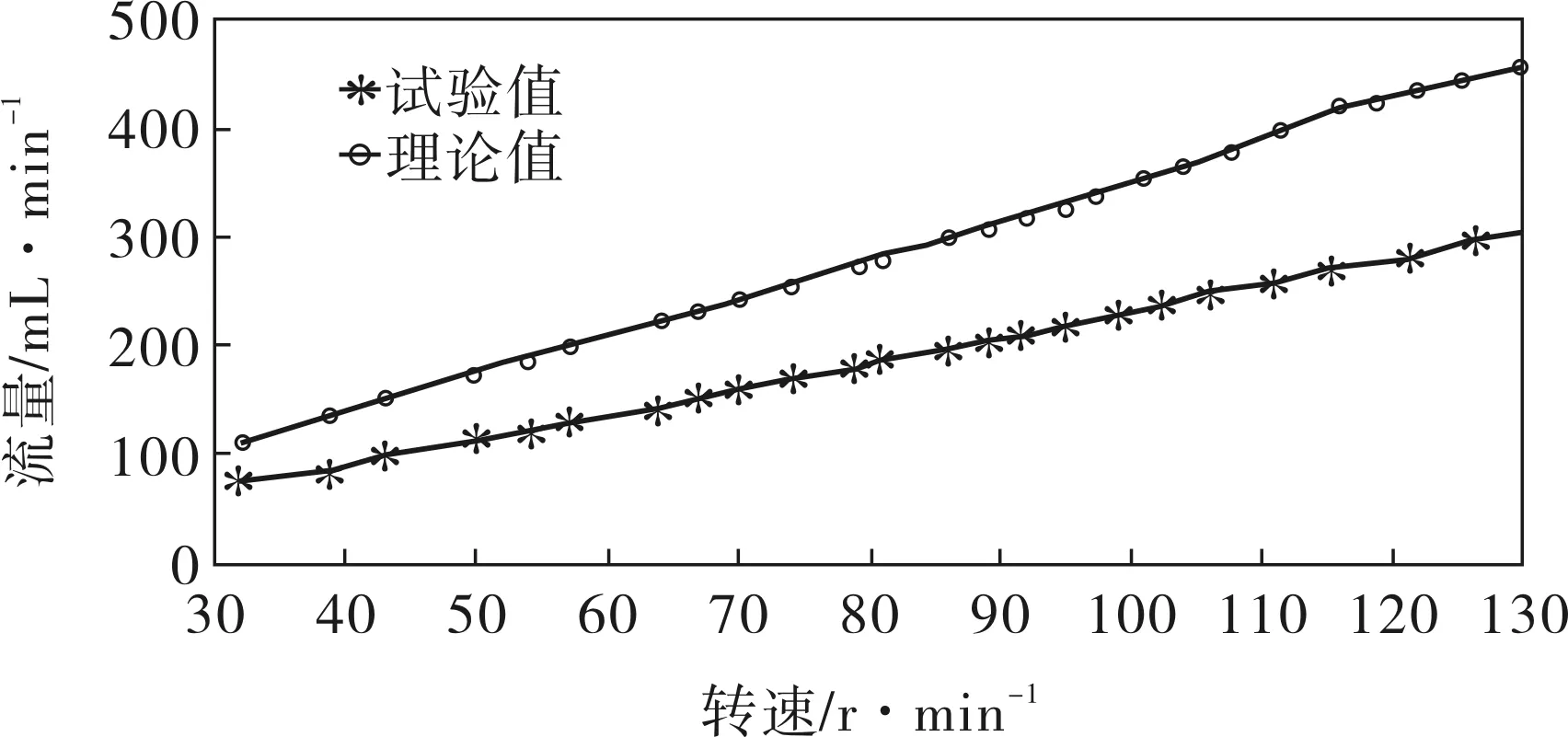

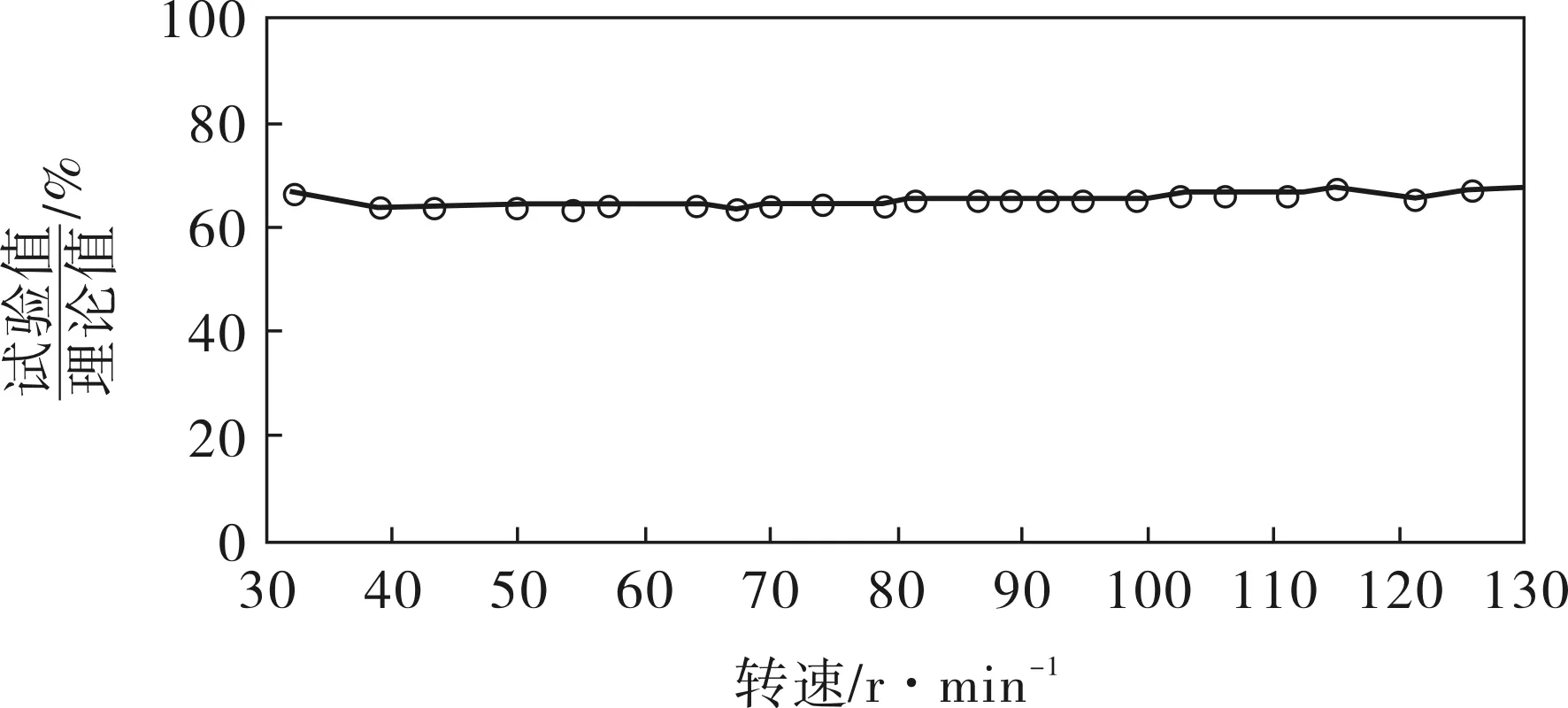

根据表1中蠕动泵的试验转速按式(3)计算蠕动泵的理论流量。因蠕动泵第二、四通道的流量试验值相差很小,因此以第二通道为例进行对比。蠕动泵流量试验值与理论值如图3所示,试验值与理论值的比值如图4所示。由图3、4可知:蠕动泵流量的试验值比理论值小,但两者相差倍数较恒定,即试验值是理论值的66%左右。

图3 蠕动泵流量试验值和理论值对比

图4 蠕动泵流量试验值与理论值的比值

通过观察新泵管和工作一段时间后泵管的截面发现:新泵管截面为圆形,式(3)也是按泵管截面为圆形进行流量计算的;但工作一段时间后泵管的截面为椭圆形,即泵管被碾压后无法完全回弹至圆形,这是造成蠕动泵流量的试验值和理论值有差值的一个重要因素。同时,转辊子碾压泵管占有一定体积、泵壳工作圆的加工尺寸公差及泵管内径公差等也可以影响蠕动泵流量。

5 结束语

蠕动泵流量的试验值比理论值小,但两者相差倍数比较恒定,即试验值是理论值的66%左右,且这个倍数和泵管规格、转辊子直径及转辊子数量等有关,这一点对今后设计蠕动泵具有一定的指导借鉴意义。

[1] 刘显军. 蠕动泵的结构原理及其应用[J].流体机械,1998,26(12):38~40.

[2] 高慧莹,刘涛,孙振杰. 蠕动泵原理及在化学机械抛光过程中的应用[J]. 电子工业专用设备,2010,(9):48~51.