丙烯腈催化剂评价装置的全自动监控系统

王长友 张毅珏 陈晓侠

(大连交通大学电气信息学院,辽宁 大连 116021)

丙烯腈是重要的化工原料之一,主要用于生产腈纶、ABS树脂、丁腈橡胶、己二腈、丙烯酰胺及其他衍生物等。我国是亚洲地区最大的丙烯腈消费国,为解决供需矛盾并争取出口创汇,提高现有装置的连续开工率和负荷率具有重要意义[1]。丙烯氨催化氧化法生产丙烯腈是目前最成熟和被广泛采用的生产工艺[2]。丙烯腈催化剂是丙烯氨氧化法丙烯腈合成的关键。催化剂的活性和选择性,对于提高丙烯腈的单程收率,减少副产物的生成,降低单耗,进而提高生产负荷起决定性作用。因此,研制性能优良的丙烯腈催化剂成为丙烯腈行业关注的热点之一[3]。丙烯氨氧化反应机理与动力学揭示了丙烯氨氧化反应过程中催化剂的氧化-还原循环反应机理,理论上催化剂不被消耗[4],反应器温度达到250℃后,以一定的速度将数十吨甚至数百吨催化剂一次性压入反应器内,连续生产300天以上不停车,催化剂的使用寿命可达五年左右。一旦定期采样监控到催化剂的质量问题,就只能停产,损失不言而喻。因此丙烯腈催化剂在产出后和投用前必须进行小试评价,以确保质量可靠。

笔者针对XYA-5系列丙烯腈催化剂评价装置“启动-平稳-停车-降温-更换催化剂再启动”,循环周期内连续且无仪表操作人员干预的特点,采用跟踪和限幅、抗饱和串级PID方法,设计其全自动监控系统,以实现曲线升温和恒温,以及反应压力、原料注入、工艺步骤的程序控制。

1 丙烯腈生产工艺①

丙烯腈的主要生产工艺是流化床丙烯氨氧化法,其流程大致分为合成、分离、后处理、乙腈和硫氨5部分。整个装置的核心是一个流化床反应器。液态丙烯和液态氨进入丙烯腈生产装置,经过丙烯和氨蒸发系统后形成两股气体在反应器入口处混合,并与来自反应器空气压缩机的空气一起进入反应器底部。当反应气体通过反应器时,在催化剂作用下发生强放热反应,生成丙烯腈。反应产物和未反应的气体通过旋风分离器从反应器上端的出口流出。反应器出口气体中包含有未反应的氨、丙烯和氧气,以及氮气、丙烯腈、乙腈、氢氰酸、二氧化碳、一氧化碳、水蒸气和少量的其他物质。这些热的反应气体通过一台换热器,一方面加热反应器蒸汽盘管中的锅炉水,一方面反应气体本身被冷却到250℃左右。反应器释放出来的热一部分用来维持反应的正常进行,另一部分通过垂直安装于反应器内的蒸汽U形盘管来生产高压蒸汽。反应器温度的控制是通过增加或减少使用饱和蒸汽盘管的数量,或调节反应器的进料量来实现的。

根据工艺分析和操作经验可知,影响丙烯腈流化床装置反应温度的主要因素是丙烯进料、氨进料、空气进料反应压力、撤热水的温度及流量等[5~7]。

2 丙烯腈催化剂评价装置

丙烯腈催化剂评价装置是按照工业丙烯腈的生产原理,根据动态模拟理论而设计开发的微型生产模型,通过对反应过程的温度、压力及原料质量流量等工艺过程参数的实时监控,以期精确地满足丙烯腈生产工艺的要求,最后对稳态过程产物进行采样和色谱分析,得到丙烯腈催化剂的性能评价参数。

丙烯腈催化剂评价装置的结构如图1所示,它主要由流化床反应器、混合室、加热炉及吸收瓶(液体取样)等构成。评价装置与实际生产装置的很大不同,也不需要后续的复杂处理过程。反应器本身也有很多不同之处:评价装置只有加热器,不需要减温装置;反应过程必须保持原料质量以及比例和工艺参数的恒定,即在规定条件下的评价参数才具有可比性;评价装置的反应温度恒定依靠加热量调节,而生产装置是通过调节乙烯进料量控制温度恒定的,因此评价装置的控制精度要求更高。

图1 丙烯腈催化剂评价装置结构示意图

丙烯腈评价装置的流化床反应器是关键,它的加热炉是一个钢筒,外敷两个功率相同的电阻加热带,分布在钢筒的上下部分,可以分别控制实际加热功率;两个加热带与钢筒间分别安装了K型热电偶温度传感器T8和T7,分别测量加热炉上部和下部的温度,用于串级控制。反应器置于加热筒内,通过空气隔离层传热,反应器密封腔内有一个空心中心柱,中心柱外分布若干布满圆孔的床层,中心柱内自下而上均匀分布有6个K型热电偶温度传感器,其中T2和T5分别用于主反应温度的控制,放热反应主要在中下部完成。

丙烯腈催化剂评价装置的工作原理:干空气经钢筒内反应器外的空气隔离层预热后从最底部吹入,将延外壁滑落的催化剂充分氧化再生恢复活性,然后将空气与催化剂混合体与自底部吹入的经钢筒内反应器外的空气隔离层预热后的丙烯和氨混合气体一同吹向各层流化床(横向挡板分成上、下多床层,每床开孔,床孔错位,催化剂上吹不能直接通过任意两层),使充分翻腾的催化剂颗粒表面与3种原料气体充分接触发生放热反应,反应气体自顶部压力调节阀排出反应器,经硫酸瓶、两级纯水瓶降至常温,不溶气体经吸收瓶后放空。待所有参数稳定并定时1h后开始采样定时,对15min内的产物分别进行气相和液相色谱分析(用吸收瓶收集可溶性反应产物,用气囊收集不可溶性产物),从而实现定量评价。待反应器内的温度下降到一定值后再重复上述过程。

正常反应时,流化床反应器中心柱温度自下而上从450~370℃呈梯度分布,横向中心温度最高,内周壁温度最低,气流延中心柱向上,部分自顶部排出,部分延周壁回流至底部。反应器外周壁与加热钢筒内壁间留有空气间隙,加热钢桶外壁裹有带状电阻加热器并分为上、下两个分别受可控硅控制,加热带外部用石棉保温。

3 丙烯腈催化剂评价装置全自动控制系统

3.1 控制系统的基本构成

丙烯腈催化剂评价装置自控系统的上位机采用一台工业控制计算机,操作系统是WindowsXP。通过FIX组态软件监控系统的运行状态,并将数据生成报表和曲线,如果试验中出现故障就报警。SHCAN5601智能网卡实现CAN协议和串口协议之间的转换。下位机采用3台智能测控组件,完成对整套装置的温度采集,控制丙烯腈催化剂评价系统的流量和压力并向上位机发送数据。控制系统的基本构成如图2所示。

图2 丙烯腈评价装置控制系统基本构成框图

3.2 上位机

3.2.1硬件

上位机由一台工业控制计算机、网卡和UPS电源组成。

工业控制计算机具有良好的抗干扰性和稳定性,是专门为克服工业现场较差的工作环境而设计的。网卡安装于工控机内,连接CAN总线和计算机串口。为了防止突然断电而影响系统监控,系统配备了一个在线式且有隔离功能的UPS电源。

3.2.2组态

FIX软件的通用性较好,因而被广泛应用[8]。在使用FIX组态功能进行数据采集时,通过自身的I/O驱动接口直接与下位机通信,传输方便[9]。FIX把实时数据以直观的数字或动画形式进行显示,便于技术人员查看。

3.2.3监控画面

利用工业组态软件FIX设计整个系统的监控画面,用于监控催化剂评价系统中各个设备的运行状态,显示试漏曲线、仪器校对、监控流程、投料监控及故障报警等状态。

以流程画面为例,按照丙烯腈的生产工艺,流程画面中设有混合室、反应器、减压阀及电磁阀等设备。在FIX软件的图库中选出所需设备并双击,就可以设置该设备的参数,把选好的设备按照工艺要求连接在一起,就形成了丙烯腈催化剂评价装置的流程画面(图3)。通过该流程画面可以直观地了解整个系统中流量、温度及压力等参数的变化,使操作人员可以实时掌握整个系统的动态运行情况并在线修改主要参数。

图3 丙烯腈催化剂评价装置的工艺流程画面

3.3 下位机

系统下位机选用SHCAN系列智能测控组件,该组件已应用于多个工控系统,运行稳定且易于维护[10]。SHCAN6302兼有模拟量和各种温度输入控制功能,提供6路AI通道、两路AO通道、6路RI(温度输入)通道,可实现两个PID控制回路(包括串级PID),支持双机冗余。SHCAN6102智能测控组件与SHCAN6302的配置类似。

设计中选用了两套SHCAN6102智能测控组件和一套SHCAN6302型智能测控组件,每组SHCAN现场总线智能测控组件控制现场相应的电气设备,并对监测点进行实时监测,按照相应的逻辑程序进行控制。所有阀门和报警器由继电器驱动。为保证设备、人员和生产过程安全,在现场设备与控制室设备之间连接有安全栅,见表1。

表1 催化剂评价装置部件

SHCAN6102控制系统的流量和压力。当传感器检测到空气、NH3、C3H6的流量和混合室压力模拟信号时,由变送器将信号传递给SHCAN6102,经SHCAN6102内部的A/D转换和控制运算后得到数字信号,这些信号由SHCAN6102输出端口输出来控制现场阀门。由SHCAN6102控制程序运算得出的开关量通过继电器分别控制对应阀的开、关。SHCAN6302采集系统全部的温度输入量并把温度信号传送到控制单元,分别采集反应器上下部的内外部温度信号,并根据控制信号控制上下部加热器的工作情况。传感器检测到反应器中的温度信号后传送至SHCAN6302进行串级PID控制。下位机把处理好的数字信号通过CAN总线的高低端传至上位机,完成数据的监控和记录,并通过智能组件对上下部加热器的开关进行控制进而完成对反应器内温度的控制。

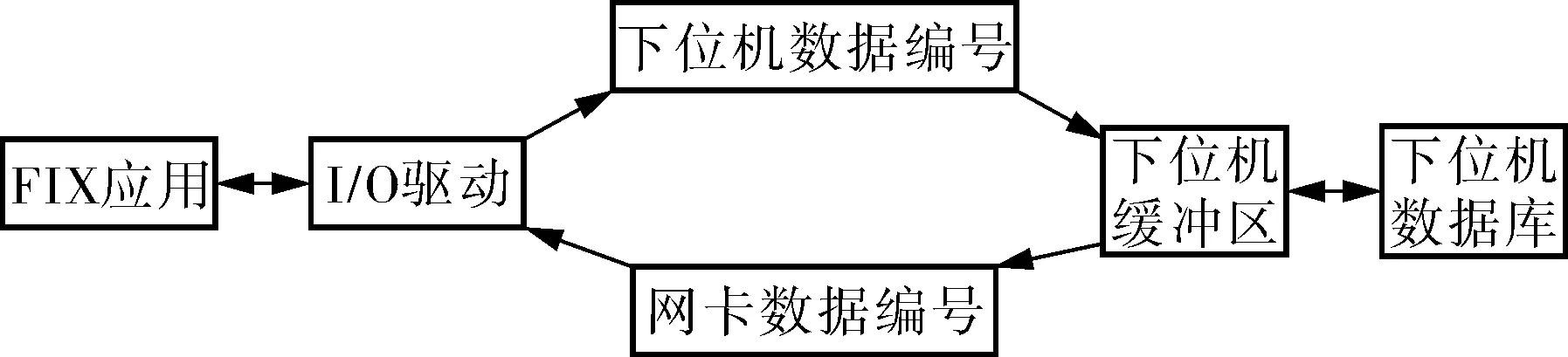

3.4 上下位机通信

网卡在CAN系统中,占有两个装置号,每个装置号内有2 048个数据单元编号,其中1号装置的全部数据单元编号和2号装置的第512~2 047数据单元编号,是用于下位机组件向上位机传送数据的数据交换单元。

当下位机组件向上位机传送数据时,下位机组件按网卡的装置号向指定数据单元发送数据。网桥把下位机传来的程序进行转换,然后传到RS-232。当上位机要读取下位机传送来的数据时,I/O驱动就会读取RS-232的数据,并把数据更新到FIX数据库,FIX得到数据后就可以显示了。

当上位机向下位机组件传送数据时,直接通过I/O驱动程序按下位机组件装置号向指定数据单元发送数据,数据经过网卡,但不在网卡内保存。而该数据要进入下位机的实时数据库,则需要通过组态接收数据组件模块,在指定的数据单元读取数据。数据交换过程如图4所示。

图4 上下位机数据交换过程

4 评价装置的主要控制算法

下位机中对评价装置的控制算法主要包括:原料质量流量控制、反应压力控制、反应器曲线升温和恒温控制。由于评价指标必须具有可比性和高度的可重复性,工艺参数的精度和稳定性都比实际生产装置要求高很多。又由于评价装置没有专门的系统操作员在电脑前监视和干预,而且每天要重复开炉到停车完整过程3~4次,所以对装置的自动化程度、稳定性和重复性要求很高。

在系统调试阶段对比了几种先进算法及解耦控制等,最终选择了传统PID和串级控制,实现了理想的控制指标和高度的可重复性。虽然每个试验装置的起始温度和四季温度不同,但在达到进料温度后,加原料气体放热反应后的曲线升温段和恒温段的历史曲线几乎完全重合。

在该评价装置中共有6个调节回路,其中3种原料气的质量流量和上下两个反应温度共5个量采用的是串级调节。反应器压力控制为单回路,通过压力反馈调节反应气体出口气动调节阀的开度,虽然压力受到原料气流量、原料气温度、反应器温度及吸收瓶液位等参数的影响,单回路PID调节可以达到很高的精度和快速性。为了保证流量精度,装置采用了3个本安型Bronkhorst微小质量流量控制器,其本身自带PI调节和压力、温度补偿,给定和反馈信号都采用4~20mA(DC)信号,因此只要对流量控制器的反馈信号有足够的采样精度,经PID调节作为流量控制器的给定,与流量控制器串级,不难实现高精度的质量流量控制。关键在于温度的控制。

升温、降温还是恒温取决于热源与热损失的平衡关系。评价装置的热源有两个:钢筒外侧敷设的上下两个电阻加热带;丙烯氨催化氧化反应的放热。热损失也有两方面:装置对环境的散热;3种原料气吸热被反应气带走的热量。两个加热器功率变化会相互耦合,使所有温度测量值发生变化,任何一种原料气的流量变化、反应器压力变化以及环境温度变化,都将对反应温度的恒定产生影响;反之,反应器温度变化也会导致压力调节PID动作。传统的PID串级调节不必考虑这些耦合关系,也不需要精确的模型,简化了调试过程,并获得了非常满意的快速性、稳定性和重复性指标。关键在于PID参数的整定、主回路和内回路相互跟踪、分程限幅、积分分离、抗积分饱和、抗微分干扰以及输出开方再控制可控硅移相触发等因素。

5 丙烯腈催化剂评价装置的程控步骤

首先,人工清理反应器床层,定量装入采样催化剂,紧固密封反应器,在监控系统的计算机处于全自动方式时点击实验开始,系统进入自动程控过程。

评价装置的程控步骤如下:

a. 等待。放空混合室和流化床反应器,点击“实验开始”。

b. 设备密闭性自动检测。关闭压力调节阀(即反应物出口阀),通入空气至反应压力时关闭空气阀保压,检测压力下降速率。如果不合格,发出密闭性报警并退回步骤a,正常转步骤c。

c. 加空气,置流化床反应器压力调节PID自动。

d. 曲线升温,两个温度串级PID回路投自动,当T2达到进料温度时,转步骤e。

e. 加原料氨气置换混合室空气,定时开始,时间到后转步骤f。

f. 加原料丙烯,与氨气混合后进入反应器,执行放热反应曲线升温段,PID参数组切换控制策略,当温度升至反应温度时,转步骤g。

g. 稳定反应,反应温度稳定后开始计时1h,发出报警信号提示采样,采样结束后点击“停车”,转至步骤h。

h. 停车。停止加热,停止加丙烯,定时1min,待混合室内的丙烯耗尽,停止加氨气,用空气置换混合室,压力调节置手动,阀开最大,继续加空气冷却降温至60℃以下,报警提示更换催化剂试样,进行下一个实验,关闭空气,放空混合室和流化床反应器,返回步骤a,等待点击“实验开始”。

在以上任何步骤中,如果检测到超温或超压时都会报警,并允许置总手动干预,温度或压力超过联锁保护设定值,自动转停车步骤;所有步骤、工艺参数、报警保护及系统操作等,均有实时曲线和历史曲线记录;每个步骤有各自的最长时间限制,达到最长时间无法自动转下一步,也报警提示;处于任何步骤或任何状态,点击“急停”,直接转向步骤h停车。下位机系统上电,直接进入步骤h停车操作,并自动转步骤a等待。上位机监控系统登录后处于总自动状态和主流程画面,等待画面切换和点击按钮操作。

根据以上程控步骤就能容易地绘制程控流程图,全部控制功能在下位机组态实现,上位机只能改变被授权的相关参数,显示并记录相关数据及报警等。

6 结束语

基于工控机和FIX组态软件设计的丙烯腈催化剂评价装置自控系统,实现了数据采集功能,包括对装置温度、流量、压力和开关量的采集,A/D转换后误差在2‰以内;设备的控制功能,包括温度、流量、压力和开关量控制;能够控制流量阀、压力排气阀、电磁阀的开度,以及加热器的启停,而且控制精度较高、速度较快、稳定性良好;实时监控功能,上下位机通过CAN总线通信;FIX软件设计的监测画面,可监测系统的运行状态,各个指标的实时数值,操作简单、方便控制。实际投运结果表明:该装置自动化程度高、运行可靠、工作效率高且工艺参数准确,仅由4名采样工三班倒就能稳定操控3台丙烯腈催化剂评价装置连续运行,为丙烯腈催化剂的连续生产提供了质量监控技术保证。

[1] Hanna T A.The Role of Bismuth in the SOHIO Process[J].Coordination Chemistry Reviews,2004,248(5/6):429~440.

[2] 陈欣.MB_86型丙烯腈催化剂的工业应用[J].石油化工,1993,(2):121~125.

[3] 吴玉栋.SANC-08丙烯腈催化剂的工业应用[J].内蒙古石油化工,2012,(3):11~15.

[4] 刘晓勤.化学工艺学[M].北京:化学工业出版社,2010:197~203.

[5] 王伟,薛美盛,张毅,等.丙烯腈流化床反应器先进控制[J].化工自动化及仪表,2008,35(3):58~61.

[6] 朱才来.丙烯腈反应器温度控制系统[J].化工自动化及仪表,1999,26(1):24~26.

[7] 赵翌颖,史艳红,程英超,等.丙烯腈生产工艺优化研究[J].化工科技,2006,14(3):46~48.

[8] 赵震,张惠民,徐春明,等.丙烯氨氧化催化剂研究进展[J].黑龙江大学自然科学学报,2005,22(2):237~240.

[9] 汪跃龙.工控软件iFIX的数据链路结构及其应用[J].化工自动化及仪表,2004,31(5):34~37.

[10] Zaera-Sanz M.Evaluation and Application of a Fast Module in a PLC Based Interlock and Control System[J].Journal of Instrumentation,2009,(8):45~48.