纯冲动式鱼雷涡轮机动叶栅超音速流动数值仿真

郭兆元,曹 浩,赵卫兵

纯冲动式鱼雷涡轮机动叶栅超音速流动数值仿真

郭兆元,曹 浩,赵卫兵

(中国船舶重工集团第705研究所, 陕西 西安, 710075)

为了研究鱼雷涡轮机通流道内的流动特征进而指导涡轮通流结构设计, 在合理简化模型基础上, 采用计算流体力学(CFD)方法对纯冲动式鱼雷涡轮发动机转子动叶流道内超音速流动状况进行了数值仿真, 详细分析了叶栅内流动状况、总压损失、叶片气动载荷和温度载荷。仿真结果表明, 动叶流道内流动比较复杂, 攻角对其内的流动有较大影响, 该数值越大, 附面层分离越严重, 激波越强, 总压损失也越大; 同一个叶片在经过喷嘴流域时, 其气动载荷呈现先增大后减小的趋势, 受交变的气动力作用, 而叶片气动承受载荷越大其温度载荷就越小, 叶片内的温度梯度就越小。

鱼雷涡轮机; 动叶栅; 流动特性; 热传递; 数值仿真

0 引言

涡轮发动机适用于采用闭式热动力系统的轻型反潜鱼雷及重型通用鱼雷, 也适用潜深不很大但要求很高航速的开式热动力系统重型鱼雷, 以单纯冲动式为主[1-2]。鱼雷涡轮机具有结构尺寸小、工质膨胀比高、单级焓降大、马赫数高等特点, 其叶栅内流动、传热特性及损失规律由于流动与波系耦合作用而比较复杂, 深入分析和研究内部流动、传热特性、损失规律和叶片载荷分布可以为涡轮气动和结构参数优化设计提供理论依据和指导。

随着计算机、计算数学的发展, 计算流体力学(computational fluid dynamics, CFD)被广泛应用于涡轮机内流动相关的设计和研究。文献[3]和[4]对水下航行体涡轮机通流部分的流场及性能进行了数值仿真, 预测的涡轮机性能与试验吻合较好。文献[5]利用FLUENT商用软件对跨音速透平叶栅进行了内流场数值分析, 所得流场参数和试验结果较为吻合。本文在简化模型基础上, 采用数值仿真方法, 应用商用CFD软件ANSYS CFX对带有钻孔喷嘴的纯冲动式涡轮叶栅内流动进行数值仿真, 研究和探讨动叶流道内流动特性、传热特性、损失规律及动叶载荷分布细节等。

1 计算模型与方法

1.1 计算模型

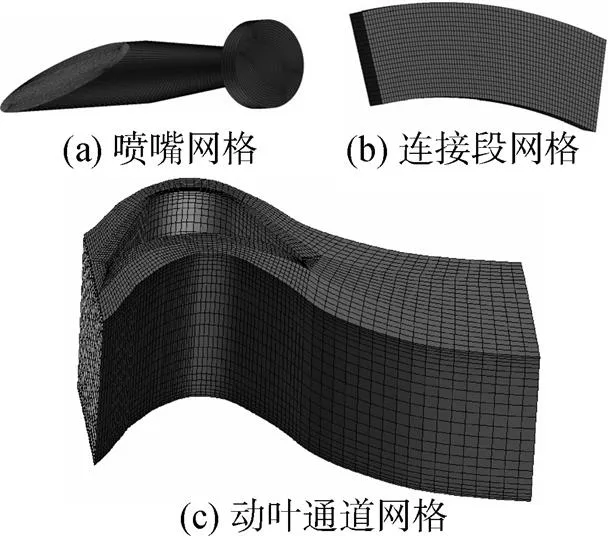

本文研究鱼雷涡轮发动机动叶流道内的流动状况。由于动叶内的流动受来流状况和来流条件影响, 超音速进口问题计算的入口边界条件不易给出, 且计算不易收敛到正确的结果, 因此计算时需增加喷嘴段数量, 以提高数值计算的稳定性和模拟喷嘴流动对动叶栅内流动的影响。为了喷嘴段网格划分简单以及喷嘴和动叶通流段之间有明确的物理意义, 单独划分出连接段, 涡轮转子在旋转工作过程中1个喷嘴出口对应4个动叶流道。在实际鱼雷涡轮中, 一般都带有叶冠且留有一定尺寸的叶顶间隙, 为了简化计算, 文中只对1个喷嘴以及其对应的4个动叶流道区域进行计算, 这种简化对分析动叶内的流动特性影响不大。计算域见图1, 整个计算段分为3部分,即喷嘴段和连接段和动叶段。

图1 计算域模型

1.2 边界条件

1.3 计算网格

计算网格划分是在CFD计算前处理软件ANSYS-ICEM中进行, 全部采用六面体结构化网格, 如图2所示。喷嘴采用OH型网格, 网格数量为17.2×104; 连接段采用H型网格, 网格数量为1.6×104; 动叶通流部分流场为本文最关心的部分, 由4个流道组成, 预处理时只对其中1个流道划分网格, 其余通过旋转变换得到, 采用OH型网格、绕叶片表面为O型网格, 其他区域为H型网格, 为了能够较为准确地模拟出边界层内流动细节以及温度分布, 对靠近壁面区域进行了局部加密, 每一个通道7.1×104, 4个共28.4×104; 整个计算域总共47.2×104个网格。为减小各区域之间插值误差, 2个网格区域交接面附近网格尺寸相差不宜过大, 文中保证相邻的2个网格块相对应的网格长度比值在0.5~2之间。

图2 计算网格

1.4 计算方法

2 计算结果与分析

高温高压燃气进口经过拉放喷嘴膨胀加速并冲击动叶带动涡轮转子高速旋转做功, 由于该动叶为纯冲动式叶片, 燃气在动叶中只将动能转换为机械能, 进出口压力相同, 在理想情况下燃气进入动叶和离开动叶时相对速度相同, 但是由于各项损失的存在部分动能改变成热量加热燃气, 使得前者高于后者, 这些损失主要包括叶型损失、尾迹损失和激波损失等等。

喷嘴出口面上气流分布是不均匀的, 气流压力、速度、温度在出口面各个位置有较大的差别, 虽然在超音速流动过程中下游的扰动不能传到上游, 影响上游的气动参数, 但是在进入转子通流部分时, 气流由椭圆形扩展到整个圆周流道, 且通流部分形状发生了突变, 气流的速度、方向都会改变, 气流的均匀性进一步遭到破坏, 因此不同叶片在同一个时间所承受的气动载荷和热载荷是不同的, 损失分布很不均匀。

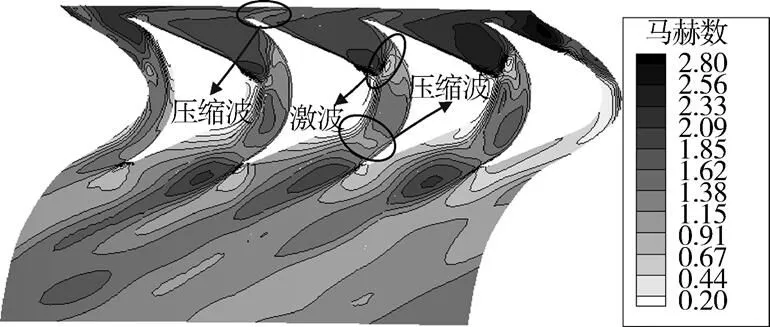

2.1 动叶内中径截面流场分析

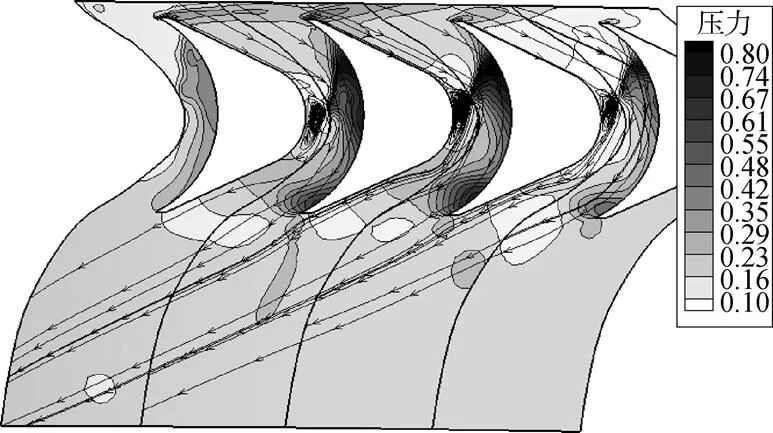

从喷嘴喷出的高速燃气, 在前缘尖角处分成两股即吸力面分支和压力面分支。吸力面分支的气流首先因叶片前缘的阻挡流动速度减小、压力升高, 成为一束压缩波, 由于叶片前缘与气流方向角度不大且前缘长度小, 压缩波强度弱, 不足以形成激波。经过压缩波束后, 气流方向与叶片具有一定的夹角(有可能是正攻角的存在), 使流道在靠近吸力面侧为扩张型的, 超音速气流速度有了一定的提高, 特别是到了30%轴向弦长位置, 叶片形状由直线段变成圆弧度, 流道扩张更为严重, 气流的速度进一步提高, 马赫数最高为2.56。由于圆弧型叶盆使压力面分支气流受到阻挡, 形成压缩波束, 这些波束在大致压力面20%弦长位置汇集形成一道强激波, 为垂直于流动方向的正激波, 该激波延展到吸力面在大致45%弦长位置与吸力面处的分离涡相交, 分离涡的阻挡使激波无法横贯整个流道。经过激波后, 气流速度气流马赫数降为0.44, 压力迅速升高, 从整个动叶栅流道来看, 由于漩涡的存在, 流道为先收缩后扩张, 而这段刚好位于激波之后, 为收缩型流道, 亚音速气体流过收缩型会逐渐加速, 超音速气流经过渐扩型流道也会逐渐加速膨胀, 马赫数再次到达1.4左右。这一现象可以从图3的靠近吸力面侧第3个叶片与第4个叶片之间的流道明显观察到, 而叶片1气流再次加速的程度较其他3个叶片要弱一些。分离涡在激波后逐渐变弱, 大致在55%弦长位置逐渐消失, 在气流加速过程中, 到达80%轴向弦长的位置, 由于过膨胀在80%轴向弦长的位置压力较低(叶片4的表面压力在该处低于尾缘压力)。在80%轴向弦长的位置, 靠近压力面侧气流受到压缩, 形成了一组压缩波, 叶片2和叶片3之间的压缩波比较强烈, 可能是一条弱激波, 由图4可知, 其他叶片吸力面侧沿着流向方向逆压力梯度不大, 应该不是激波。

图3 中径处相对马赫数分布云图

图4 中径处压力分布云图及流线图

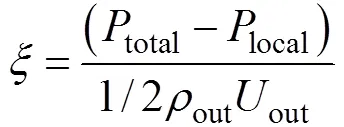

总压损失系数是衡量流动损失的一个重要参数, 在动叶栅中一般采用相对总压损失系数, 现定义相对总压损失系数

由于气流通道从喷嘴出口椭圆形变化到动叶入口扇形, 中径处气流的方向发生了一定的变化, 各个通道处气流入口攻角各不相同, 从通道1到通道4攻角的数值是增加的, 从图4可以看出, 入口负攻角越大, 气流在叶片吸力面附近分离也就越早, 分离涡越大, 同时通道激波也越强, 激波前的马赫数也越高, 而激波后的马赫数就越低, 也可以说激波损失也越大。根据图5可知, 流道中动叶相对总压损失在3个地方比较明显, 其一是吸力面侧附面层分离区域, 流体的分离形成了较大的相对总压损失; 其二是激波附近区域, 气流经过激波后相对总压明显降低, 激波越强总压损失系数越大, 损失越大; 其三是尾迹区域, 从吸力面侧出来的高速气流同压力面侧出来的低速气流相遇, 两者经过摩擦掺混, 高速气流拖着低速气流加速、低速气流拽着高速气流减速, 经过大致一个轴向弦长距离后气流流动均匀, 在这个过程中造成相对总压的损失。

图5 中径处相对总压损失系数分布云图

2.2 叶片表面压力分布

从前面的分析可知, 燃气从喷嘴流出进入动叶通道, 流道形状和流态都发生了很大的变化, 1个喷嘴对应的4个动叶通道内的流动状况不相同, 而且同一个叶片通道从叶根到叶顶流动状况也是不同的, 因此叶片压力载荷也是不同的, 对推动动叶做功所做的贡献也是不同的。叶片压力载荷是推动叶片做功的原动力, 但是不合理的压力载荷分布会引起叶片转子振动、叶片应力集中, 对叶片起破坏性作用。

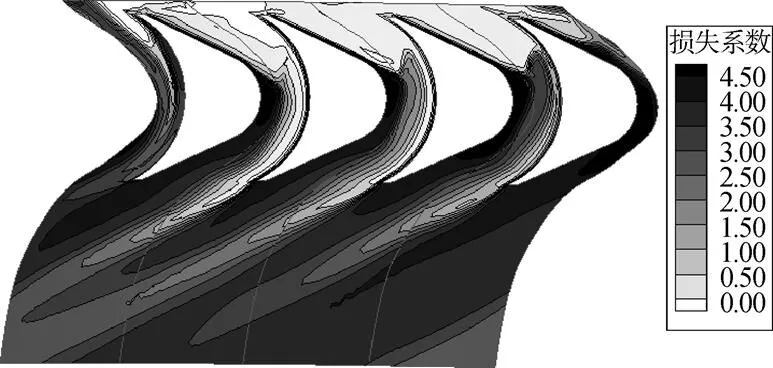

图6给出了不同叶片表面在不同叶高截面上的压力分布曲线, 其中纵坐标为无量纲压力值(为压力,*为总压), 横坐标为叶片轴向无量纲坐标值(为叶片轴向坐标,为叶片轴向弦长), 叶片从1到4压力分布可以认为同一时刻喷嘴出口4个叶片表面压力分布, 也可以理解为某一个叶片动叶在转子旋转过程中4个时刻对应的表面压力分布; 同一时刻, 每个叶片所受的压力载荷不同, 同一叶片在不同时刻所受压力载荷不同, 在转子旋转过程中, 承受交变载荷的作用。

在根部截面, 4个叶片的压力载荷都比较小, 叶片1在入口位置没有主气流进入, 只有周向和径向的二次流流动, 气流入口速度不高, 没有形成激波, 在20%轴向弦长之前叶片背弧面的压力高于叶片内弧面压力, 气流阻止转子旋转做功, 后部分由于窜流的影响, 内弧面气流压力高于背弧面气流压力。叶片4内背弧两侧压差不大, 背弧压力虽小于内弧侧压力, 对推动叶片做功贡献不大; 叶片2和3流动有所改善, 内背弧的压差有了提高, 但是对推动叶片做功的贡献也不是太明显。

图6 叶片表面压力分布曲线

在中部截面, 4个叶片在吸力面大致30%轴向弦长位置都产生了分离, 分离使得该位置的压力要较其他位置低一些。在压力面侧, 叶片1由于入口气流角与设计气流角有较大的偏差, 流动速度比较低, 没有形成激波, 整个压力侧的压力变化比较平缓, 但是对推动动叶做功贡献也比较小; 叶片2, 3, 4所在流道中都有激波产生, 而且激波打到了压力面侧, 使得压力侧的压力有了较大的波动, 叶片载荷主要在前60%属于前加载叶型, 叶片3激波前马赫数最高, 激波前压力也是最高的, 经过激波后气流再次加速, 在80%轴向弦长位置形成了一束压缩波, 整个叶片两侧的压力差也是最大的, 对推动叶片做功贡献最大。

在叶片顶部截面上看, 整个压力面和吸力面上压力变化相对比较平缓, 在动叶流道中应该没有产生激波, 但是压力载荷要较根部位置大一些, 这可能是由两方面原因造成的, 其一是气流在离心力的作用下, 向顶部窜流要比向根部窜流更为严重; 其二是喷嘴出口面在动叶流道入口面偏顶部位置。整个叶片的压力载荷作用在叶片偏顶部位置, 产生的扭矩大, 同时形成的叶片应力载荷也大。

对于每一个叶片从根部到顶部应力载荷是先增大后减小, 大致在中径处偏顶部位置达到最大, 根部载荷要大于顶部载荷; 每一个叶片从进入喷嘴区域到离开喷嘴区域压力载荷也是先增大后减小的, 呈交替变化。

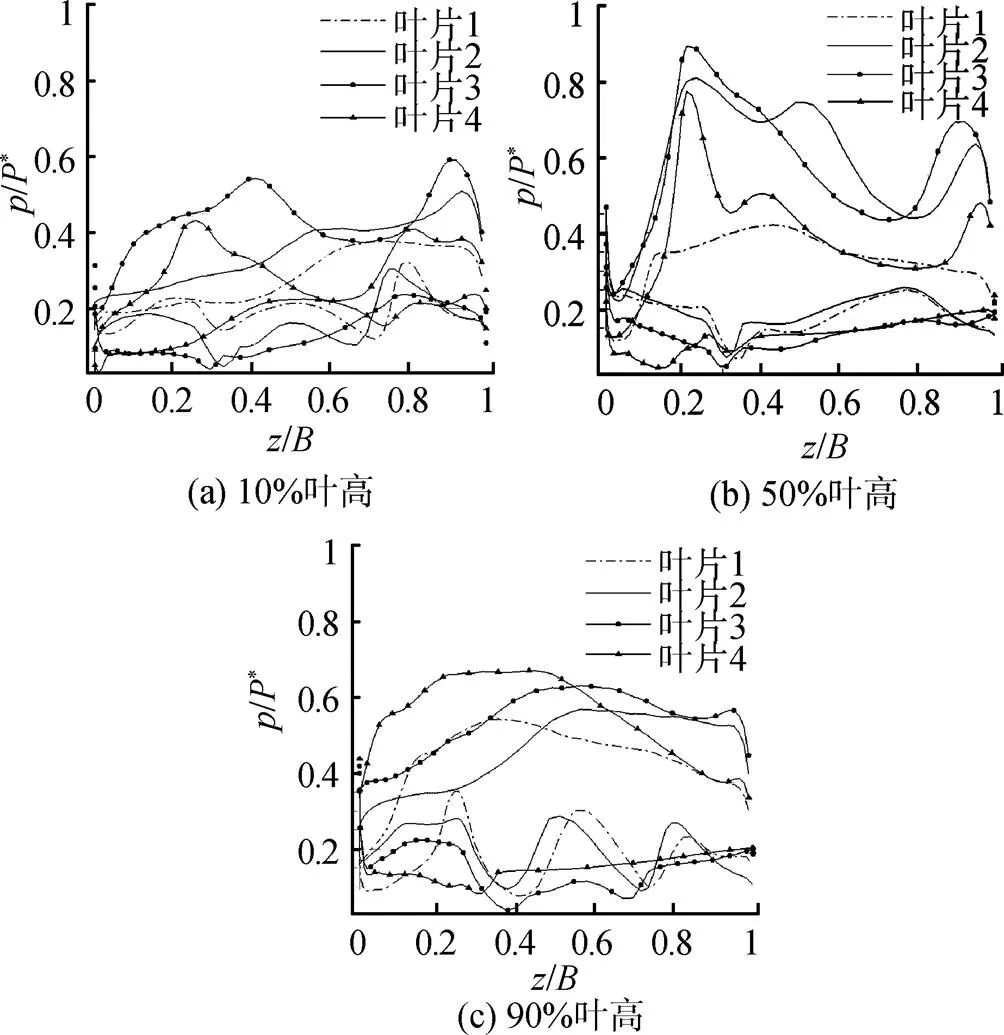

2.3 叶片表面温度分布

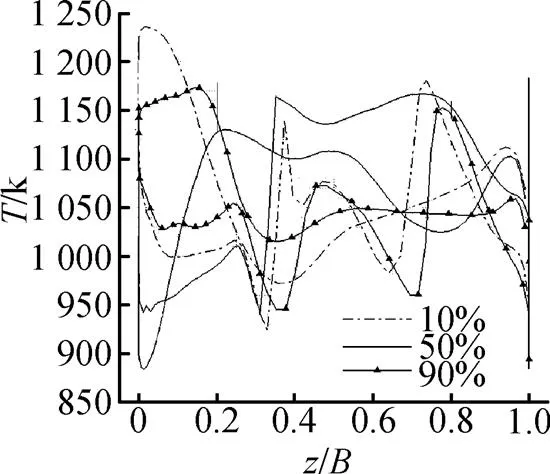

涡轮转子叶片在旋转过程中受到多个载荷作用, 其中热载荷对叶片的影响主要有两方面, 一是温度载荷直接引起热应力; 二是叶片承受应力大小与温度成反比, 温度越高承受应力的能力越低。在涡轮转子中, 叶片表面温度分布主要由流道内流动状况和附面层内传热决定。图7给出了叶片2表面温度分布曲线, 其中纵坐标为折合温度值、横坐标为叶片轴向无量纲坐标值, 在不考虑叶片导热的情况下, 叶片内部温度梯度大, 温度最高值在10%叶高前缘位置, 最低值在90%叶高尾缘位置。结合图6可知, 叶片承载大的地方叶片内背弧两侧气流温差越小, 叶片的热载荷也就越小。根据能量守恒可知, 气流的流速越低其温度越高, 从叶片表面温度分布进一步说明, 叶片根部流速相对较慢, 叶片载荷主要集中在中上部位置。激波和压缩波的作用使叶片表面气流温度较高, 这主要是激波造成的能量损失转化为无用能加热气体, 激波后的气体速度大幅度减小转化为内能, 减弱激波强度可以减少叶片表面气流温度梯度分布, 改善叶片的热载荷分布; 同时减小气动参数沿径向的变化可以减小温度沿径向梯度。流道内的流动在很短的时间内达到相对稳定状态, 而传热稳定时间要远高于流动稳定时间, 在涡轮转子旋转过程中, 叶片内部的传热不能够达到稳定, 叶片受到气体对它的加热或者冷却周期性的作用, 叶片的热应力主要表现为瞬态热应力, 瞬态的热应力对转子破坏力更为严重。

3 结论

本文对纯冲动式鱼雷涡轮机动叶流道内的流场进行了数值仿真, 并对动叶流道内流动状况、总压损失, 以及叶片所承受的气动载荷、温度载荷进行分析, 得出如下结论。

图7 叶片2表面温度分布曲线

1) 进口气流角对涡轮叶栅流场影响较大, 气流在50%叶片弦长位置形成分离涡, 该漩涡的存在使得流道内的激波增强, 同时流道内的流动比较复杂, 流动损失增加; 攻角越大, 附面层分离越严重, 激波越强, 总压损失越大;

2) 受离心力和喷嘴出口形状的影响, 每一个叶片其顶部气动载荷要高于根部气动载荷; 同一个叶片在经过喷嘴流域时, 其气动载荷呈现先增大后减小的趋势, 受交变的气动力作用;

3) 叶片气动承受载荷越大, 其温度载荷就越小, 叶片内的温度梯度就越小, 均化动叶流道内的沿叶高流场分布可以大幅度减小叶片沿叶高变化的温度梯度。

[1] 赵寅生. 鱼雷涡轮机原理[M]. 西安: 西北工业大学出版社, 2002.

[2] 查志武, 史小锋. 鱼雷热动力技术[M]. 北京: 国防工业出版社, 2006.

[3] 伊进宝, 钱建平, 董春鹏, 等. 水下航行体涡轮机通流部分流场及性能数值研究[J]. 鱼雷技术, 2006, 17(4): 61-66.Yi Jin-bao, Qian Jian-ping, Dong Chun-peng, et al. Numerical Investigation on Turbine Flow Field and Performance of Underwater Vehicle[J]. Torpedo Technology, 2006, 17(4): 61-66.

[4] 伊进宝, 赵卫兵, 师海潮. 水下航行体燃气涡轮机工作特性数值研究[J]. 鱼雷技术, 2010, 18(5): 376-380.Yi Jin-bao, Zhao Wei-bing, Shi Hai-chao. Numerical Investigation to Gas Turbine Performance of Underwater Vehicle[J]. Torpedo Technology, 2010, 18(5): 376-380.

[5] 张敏健. 跨音速透平叶栅内流场数值分析[J]. 电站系统工程, 2008, 24(2): 25-26. Zhang Min-jian. Numerical Analysis of Flow Field in Trans-sonic Turbine Cascade[J]. Power System Engineering, 2008, 24(2): 25-26.

Numerical Simulation of Supersonic Flow Field in Rotor Blade Cascade for Impulse Torpedo Turbine

GUO Zhao-yuan, CAO Hao, ZHAO Wei-bing

(The 705 Research Institute, China Shipbuilding Industry Corporation, Xi′an 710075, china)

To study fluid characteristic in torpedo turbine flow passages and guide structure design of the flow passages, the flow field in rotor blade cascade of an impulse supersonic torpedo turbine was numerically investigated by computational fluid dynamics (CFD) method. The detail information of flow, total pressure loss, and aerodynamic load and temperature load on a blade were analyzed. Simulation results show that: flow in rotor flow passages is very complicated; blade incidence angle exerts significant effect on the flow; the larger the incidence angle, the more severe the boundary layer separation, the stronger the shock wave, and the more the total pressure loss; when a blade is pass through the nozzle area, the aerodynamic load on it first increases and then decreases; heavier aerodynamic load leads to smaller temperature load and temperature gradient in the blade.

torpedo turbine;rotor blade cascade;flow characteristic;heat transfer; numerical simulation

TJ630.32

A

1673-1948(2013)01-0043-05

2011-11-21;

2012-03-09.

郭兆元(1980-), 男, 博士, 高级工程师, 主要研究方向为鱼雷热动力技术.

(责任编辑: 陈 曦)