一种新型鱼雷衡重设备及测量方法

张天米, 朱丽青

一种新型鱼雷衡重设备及测量方法

张天米1, 朱丽青2

(1.中国船舶重工集团公司第705研究所 昆明分部, 云南 昆明, 650118; 2.云南机电职业技术学院, 云南 昆明, 650203)

为了解决鱼雷现有衡重设备测量时存在的不足, 提高对鱼雷重、浮心等衡重参数的测量精度, 介绍了一种新型鱼雷衡重设备, 及其对各衡重参数的测量方法, 分析并获得了系统误差对各种衡重参数测量误差的影响。该衡重设备改进了现有设备的不足, 方便了鱼雷研制和生产中各衡重参数的测量, 且当各衡重参数量程一致时, 能显著提高测量精度。该方法还适用于其他形状不规则物体的重、浮心测量。

鱼雷; 衡重设备; 重心; 浮心

0 引言

鱼雷质量、重心、浮力、浮心和重浮心间距等衡重参数直接影响到鱼雷的静动力平衡、运动稳定性和操纵性。鱼雷浮心与重心的不重合程度, 将影响鱼雷发射的姿态和其在水中的弹道[1]。高效率高精度鱼雷衡重检测设备的使用可为鱼雷研制和生产提供便利, 可为鱼雷发射安全性和运行可控性提供技术支持。

鱼雷衡重设备一般由重心检测设备[2-4]和浮心检测设备组成。现有的重心检测设备测量重心轴向位置X, 浮心检测设备测量重心偏心位置(即下移量Y与侧移量Z)和浮心轴向位置X。现有衡重设备测量时主要存在以下4个方面问题。

1) 测量时, 鱼雷悬浮姿态不易调平, 静倾位置纯靠肉眼观测, 且需4~5人参与测量, 效率不高且浪费人力;

2) 测量X时, 雷头、雷尾均须安装测量工装, 对无法安装工装的鱼雷只能采用与雷头、雷尾重心和浮心一致的假雷头、雷尾代替测量, 累积误差大且测量繁琐;

3) 测量时, 雷头、雷尾及侧边的钢丝绳无法做到理论上要求的垂直于静止的水面, 导致测量结果有较大误差;

4) 测量时, 钢丝绳两点拉力作用下的鱼雷姿态并不稳定, 砝码吊重过多, 容易造成钢丝绳拉断等安全事故。

鉴于原有设备存在的不足, 本文提出一种新型鱼雷衡重检测设备, 该设备分开测量重心和浮心, 选用高精度大量程的传感器搭建检测设备, 综合考虑测量准确度、效率和安全性, 最后对设备作出误差评估。

1 新衡重设备及测量原理

1.1 概述

新型鱼雷衡重设备由重心检测装置和浮心检测装置组成, 重浮心检测装置设计为能测量载重3 000 kg, 长度为8 m的鱼雷。重心坐标系规定为: 原点为鱼雷尾部端面,1为雷体轴向,1为雷体重心反方向,1为1,1轴方向右手定则确定方向。规定浮心坐标系与重心坐标系重合, 且设定具有对称外形的鱼雷浮心偏心为零。

1.2 重心检测装置和测量方法

重心检测装置采用两点测量法, 其结构原理如图1所示, 两点水平度靠衡重工作台平面度和液压升降台同步升降控制, 高度差控制在0.1 mm以内, 每个称重装置上选用1个量程为2 000 kg的称重传感器[5]。当把鱼雷放在称重装置上后, 通过电子倾斜仪调平前后称重装置, 重心轴向位置测量方法如图2所示, 由静力、力矩平衡原理[2, 6]可得式(1)和式(3), 由几何关系可得式(2), 由此可测得雷体质量、雷长和重心轴向X。

图1 重心测试装置结构原理图

图2 轴向重心测量方法

12(1)

(2)

X=L12Δ12(3)

式中:1和2为称重传感器称得的质量, kg;,,1, Δ为光栅传感器测得值, mm。

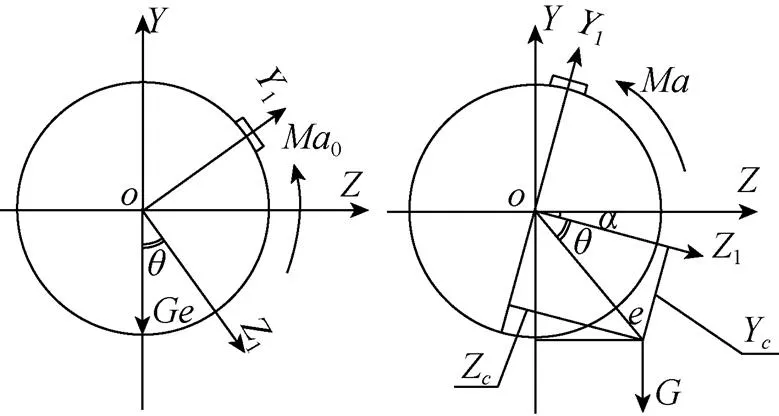

重心偏心因素使鱼雷能在装有滚动轴承的塑性滚轮上自由滚动, 滚动平衡位置为其静倾位置, 此时力矩传感器测量的力矩值为静摩擦值0, 绝对式编码器测量如图3所示的任意旋转角度值, 当步进电机驱动鱼雷转到指定角度位置后, 拆除编码器以消除编码器重心对测量结果的影响, 此时力矩传感器测量的相应角度位置力矩值为M。工程中通常采用将鱼雷旋转至90°时测量Y, 旋转至0°时测量Z, 计算公式采用式(4)。

图3 偏重心测量方法

1.3 浮心检测装置和测量方法

用配重连接环把鱼雷配重为负浮力鱼雷后, 再进行鱼雷浮心和排水量测量, 测量时去除配重连接环对重、浮心的影响。装置结构原理如图4所示。前、后对接小车和雷尾小车可沿1和1方向移动, 前、后对接小车还可沿与1平行的轴旋转至与水箱侧面壁平行的位置, 能保证鱼雷快速吊装到水箱中。前、后对接小车和雷尾小车的位置由光栅传感器测量, 前、后对接小车上安装的称重传感器分别测量鱼雷和配重连接环在水中的质量1和2, 前、后对接小车上安装的激光测距仪用于测量水位并进行差值比较, 当差值满足排水量总体公差要求时, 如图5所示的1和2测量视为有效, 根据水中测量静力、力矩平衡原理[2, 6]可得式(9)、式(10)和式(11), 由此可测负浮力P, 排水量和浮心X衡重参数。

=-P(10)

图4 浮心测试装置结构图

图5 浮心测量方法

2 新衡重设备误差分析

2.1 可消除误差

衡重设备可消除误差主要包括以下2个方面。

1) 衡重工作台的平面度、零部件装调位置准确度引起传感器测量的误差, 该误差可采用提高平面度和安装精度消除。

2) 在全雷浮心检测装置中, 激光测距仪测量的水面容易受水纹波动的影响, 重、浮心检测装置中, 称重传感器容易受风压的影响而产生误差, 水纹波动和风压产生的误差均可把衡重台布置在远离通风较大的场合消除。

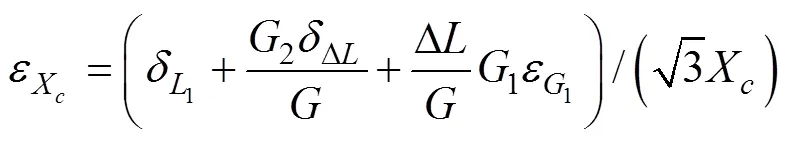

2.2 系统误差对衡重参数误差的影响

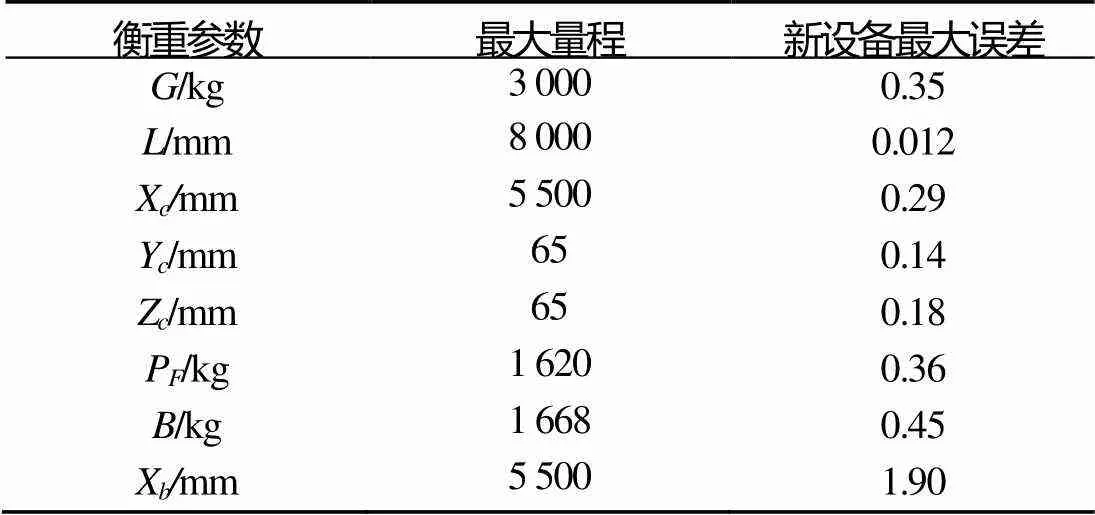

2.3 新设备最大误差示例

3) 不同质量鱼雷静摩擦力矩0测量数据量大, 故用理论数值仿真计算, 设其滚动轴承的摩擦系数=0.01(实际滚动轴承比该参数更小), 则0=0.002 672N·m;

4) 已知单个力矩传感器最大量程、测量误差及固有的摩擦力矩, 故取M1=M2=(0~1 000)N·m。

表1 新衡重设备测量各衡重参数最大可能误差

如果除去安装等外部因素对各衡重参数的影响, 各衡重参数测量误差是各测量传感器误差累积的结果, 这种累积是1阶线性的(上文误差分析就是此原理), 而新设备的传感器精度明显高于现有设备, 且两者测量原理基本一致, 若两者测量范围一致, 则新衡重设备对各衡重参数的测量精度肯定比现有设备有明显的提高和改善。

由于新设备和现有设备量程和传感器误差不一致等因素, 继续对现有设备进行系统误差分析意义不大且略显冗余。故本文略去现有设备各衡重参数的误差分析。

3 新衡重设备优缺点

新衡重设备具备以下优点。

1) 可直接在重心检测装置上完成重心测量, 减少了测量工作量。重心测量采用两点法测量, 只需转动鱼雷2个位置即可完成重心测量, 比三点法测量[4]更为方便。

2) 新浮心检测装置摒弃现有设备钢丝绳吊砝码的测量方法, 配重为负浮力鱼雷后用各种传感器对浮心等参数间接测量, 水箱中鱼雷为真正悬浮姿态且姿态稳定, 消除了肉眼判断悬浮状态的主观误差, 消除了钢丝绳不垂直水面导致的误差, 使得测量简单方便, 衡重参数量程一致时能显著提高测量精度。

3) 新设备测量范围大, 能检测3 000 kg载重, 长度8 m的鱼雷。

4) 同等条件下新设备测量精度与三点法测量相当, 当旋转角度精度由0.1°提高到0.022°时,的测量误差由0.23 mm提高到0.11 mm, 新设备只需选用14位绝对式编码器, 即可满足鱼雷重心偏心=0.11 mm的测量要求。

5) 新设备只需2人即可完成测量且操作安全, 节省了人力, 且提高了工作效率。

6) 新重心检测装置只需选择与其他柱状产品直径相适配的塑胶滚轮, 就可测量其他长度不小于1.5 m柱状产品的重心。同理, 其浮心检测装置只需选择与其他柱状产品直径适配的配重连接环, 则可测量其他长度不小于1.5 m柱状产品的浮心。若制作标准圆柱外壳和密封盖, 将任意形状的产品装入标准圆柱段中, 则只需简单换算即可测试任意形状产品的衡重参数。

新设备的不足之处是理论上认为鱼雷绝对对称, 忽略了对其浮心偏心相关测量方法的探讨, 而工程中鱼雷由于加工误差等因素不可能绝对对称。且其浮心的测量误差偏大, 这是较多间接测量参数误差累积的结果, 欲提高其精度, 必须对测量结构进行必要的优化。

4 结束语

本文介绍的新型衡重设备能够提高测量效率, 节省人力物力, 能保证测量的准确度和测量的稳定性, 测量操作过程安全方便, 且能用于测量其他形状不规则产品重、浮心, 具有较好的经济性和广阔的应用前景。

[1] 刘凯, 孙炯, 文钢. 鱼雷衡重特性对初始弹道的影响分析[J]. 海军工程大学学报, 2009, 21(6): 76-79.

Liu Kai, Sun Jiong, Wen Gang. Analysis of Effects of Torpedo′s Weighing Property on Initial Trajectory[J]. Journal of Naval University of Engineering, 2009, 21(6): 76-79.

[2] 船舶工业总公司. GJB 2852-1997 鱼雷衡重测试方法[S].国防科学工业技术委员会, 1997.

[3] 郑宾, 侯文, 杨瑞峰. 大尺寸柱状结构质量、质心测量方法[J]. 测试技术学报, 2002, 16(2): 108-112.Zheng Bin, Hou Wen, Yang Rui-feng. The Methods for Measuring Mass and Centroid of Large Cylindrical Structure [J]. Journal of Test and Measurement Technology, 2002, 16(2): 108-112.

[4] 王在铎, 王庆. 大尺寸柱状物体质量质心检测装置的结构优化[J]. 航天制造技术. 2010(4): 59-61. Wang Zai-duo, Wang Qing. Structural Optimization of Mass and Centroid[J]. Aerospace Manufacturing Technology, 2010 (4): 59-61.

[5] 机械工业部上海工业自动化研究所. GB/T7751-2008称重传感器[S]. 中华人民共和国机械工业部, 2008.

[6] 中国国防科技论坛.鱼雷技术基础网络课程[EB/OL]. [2006-6-5]. http://oldbbs.81tech.com/read.php?tid-38302-page- 3.html

[7] 封建湖, 车刚明. 数值分析原理[M]. 1版. 北京: 科学出版社, 2001: 6-11.

[8] 金玉玲. 钢丝杨氏弹性模量测量的误差分析及改进方法[J].天津城市建设学院学报, 2010, 16(1): 66-67. Jin Yu-ling. The Error Analysis and the Improved Method of Yang′s Modulus[J]. Journal of Tianjin Institute of Urban Construction, 2010, 16(1): 66-67.

[9] 刘九卿. 称重传感器并联组秤原理及其误差合成[J]. 衡器, 2000, 29(1): 8-12.

A New Torpedo Weighing Equipment and Measurement Method

ZHANG Tian-mi1, ZHU Li-qing2

(1. Kunming Branch of the 705 Research Institute, China Shipbuilding Industry Corporation, Kunming 650118, China; 2. Yunnan Electromechanical Occupation Technical School, Kunming 650203, China)

In order to improve the measurement deficiency of existing weighing equipment and increase its measurement precision of weighing parameters such as barycentre and buoyancy center, this paper presents a new type of weighing equipment and its measurement method for various weighing parameters, analyzes and obtains the influence of the system error on the measurement errors of various weighing parameters. This equipment can improve the deficiency, provide convenient measurement for various weighing parameters in torpedo development and production, and significantly increase the measurement precision. In addition, the proposed measurement method is also applicable to other objects with irregular shape.

torpedo; weighing equipment; barycentre; buoyancy center

TJ630.6

A

1673-1948(2013)01-0010-05

2012-07-26;

2012-09-04.

国防重点型号项目资助.

张天米(1980-), 男, 硕士, 工程师, 主要研究方向为鱼雷总体技术.

(责任编辑: 陈 曦)