片材口模尺寸对聚丙烯挤出发泡影响的研究

侯雁婷,何亚东,李庆春,闫宝瑞,2,信春玲,2*

(1.北京化工大学机电工程学院,北京 100029;2.高分子材料加工装备教育部工程研究中心,北京 100029)

0 前言

聚丙烯(PP)是仅次于聚乙烯(PE)、聚氯乙烯(PVC)的第三大通用塑料[1],其性价比决定了其有很强的市场竞争力,PP发泡材料与其他常见的发泡材料相比,在使用性能、生产成本及其环境的影响方面具有独特的优势。PP发泡制品具有良好的热稳定性,优异的抗震吸能性以及高的形变回复率,优异的耐化学品、耐油性,较高的拉伸强度、抗冲击强度和韧性,适宜、柔顺的表面,这些优越性使PP发泡材料广泛应用在包装、汽车缓冲和隔热材料等各个领域[2]。

根据Colton和Suh[3-4]的经典成核理论 ,无论是均相成核还是异相成核,压力降和压力降速率对于PP挤出发泡的影响都很大,压力降速率越大,气泡成核速率越高,气泡数量越多,越有利于制备低密度泡沫塑料,因此能够得到产品质量较好的片材。

工程实践表明,塑料熔体在机头内流动所产生的压力降不仅与原料的本身特性有关系还与流道的几何形状和尺寸有关系。窄缝机头的高度与物料的压力降速率有关,即窄缝的高度越大压降速率就越小;窄缝的高度越小压降速率就越大[5]。但是这些变化往往是相互矛盾的,例如加大流道的尺寸可以降低压力损失,但是却使熔体产生滞留引起热降解。因此对每个尺寸的选择都要进行全面的、均衡的考虑。

本文选用具有不同口模尺寸的片机头进行发泡实验,记录实验过程中各项工艺参数,观察测试实验得到的发泡样品,并重点讨论口模尺寸对PP发泡材料性能的影响。

1 实验部分

1.1 主要原料

PP,M02,中国扬子石油化工有限公司;

高熔体强度PP,Daplay HMS130,北欧化工Borealis公司;

二氧化碳(CO2),纯度99.5%,北京氧气厂;

滑石粉,粒径0.8μm,北京利国伟业超细粉体有限公司;

硬脂酸单甘油酯,化学纯,沈阳科瑞化工有限公司;

高密度聚乙烯(PE-HD),DGDA6098,齐鲁石油化工公司。

1.2 主要设备及仪器

同向双螺杆挤出机,ZSK25-WLE,螺杆长径比为40,直径为25mm,德国科倍隆公司;

高速搅拌机,GRH-10,辽宁省阜新轻工机电设备厂;

熔体泵,Extrex®28,英国玛格公司;

超临界二氧化碳恒压注气系统,浙江嘉兴信仁精密泵有限公司;

分析天平,精度0.1mg,上海精密仪器设备厂;

光学显微镜,SZX7,日本Olympus公司。

1.3 样品制备

按照配方称料,配方如表1所示,将物料加入高速搅拌机,将搅拌好的物料加入同向双螺杆挤出机-熔体泵挤出系统中,系统的预设温度为200℃,同时向挤出机熔融段注入超临界CO2后,逐步降低双螺杆后3段以及熔体泵的温度直到降至140℃,待稳定后取样,并记录实验工艺参数。

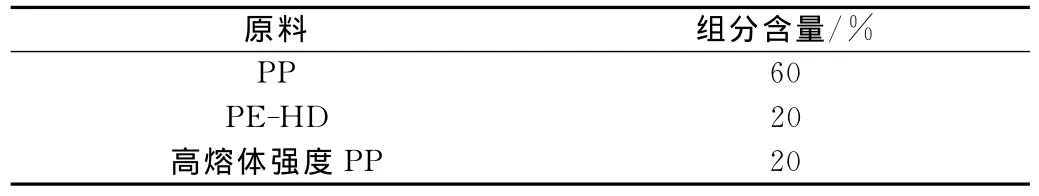

表1 实验配方Tab.1 Formula

1.4 性能测试与结构表征

表观密度分析:根据ISO 1183—1987标准,测试所得样品的表观密度;

泡孔平均直径及泡孔均匀性分析:使用光学显微镜对发泡样品的泡孔直径进行测定,统计选定的每个样品的全部泡孔直径,再取其平均值,得泡孔平均直径;

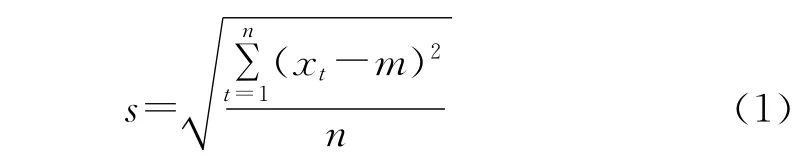

泡孔的均匀性用泡孔直径的标准方差进行表征,标准方差定义为:

式中 s——标准方差

n——泡孔个数,个

m——泡孔直径的平均值,mm

xt—第t个泡孔的直径,mm

2 结果与讨论

2.1 口模尺寸的确定

如图1所示,为本文所用口模结构示意图。

图1 口模结构示意图Fig.1 Structure diagram of the die

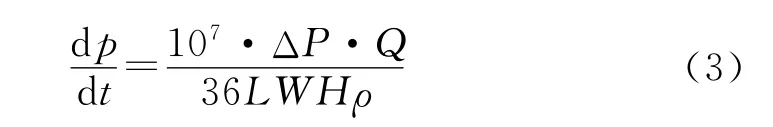

为了得到较好的PP发泡样品,最主要的是选择合适的机头压力降和压力降速率。聚合物熔体流经狭缝口模的压力降[6-7]为:

a——流动常数,a=1/Kk

q——聚合物熔体体积流率(流量),m3/s

Δp——压力降,Pa

PP熔体的热物理参数[8]为:ρ=735kg/m3,k=0.15W/(m·K)。根据在线流变实验中所测得的数据,取160℃、注气量5%的PP流变数据[9]作为计算依据,K=23717Pa·s。

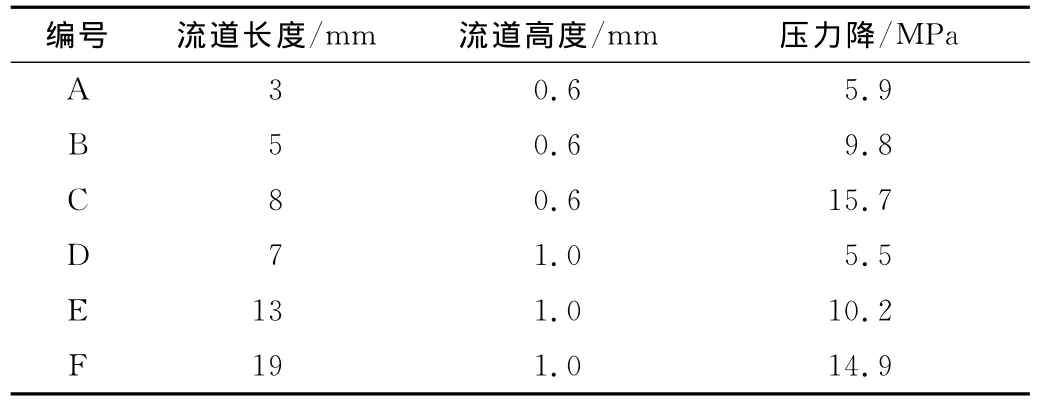

由式(2)可知,当口模的宽度(W),流量(Q)一定时,压力降主要是由流道的高度(H)和长度(L)所决定。本文取产量为6.5kg/h,口模宽度取20mm,流道高度取0.6mm和1.0mm,高度0.6mm的口模对应流道长度取3、5、8mm,高度1.0mm的口模对应流道长度取7、13、19mm,设计两组共6个口模,口模流道尺寸及计算得相应压力降如表2所示。

2.2 机头的建压能力及其对发泡样品性能的影响

(1)机头实测建压能力

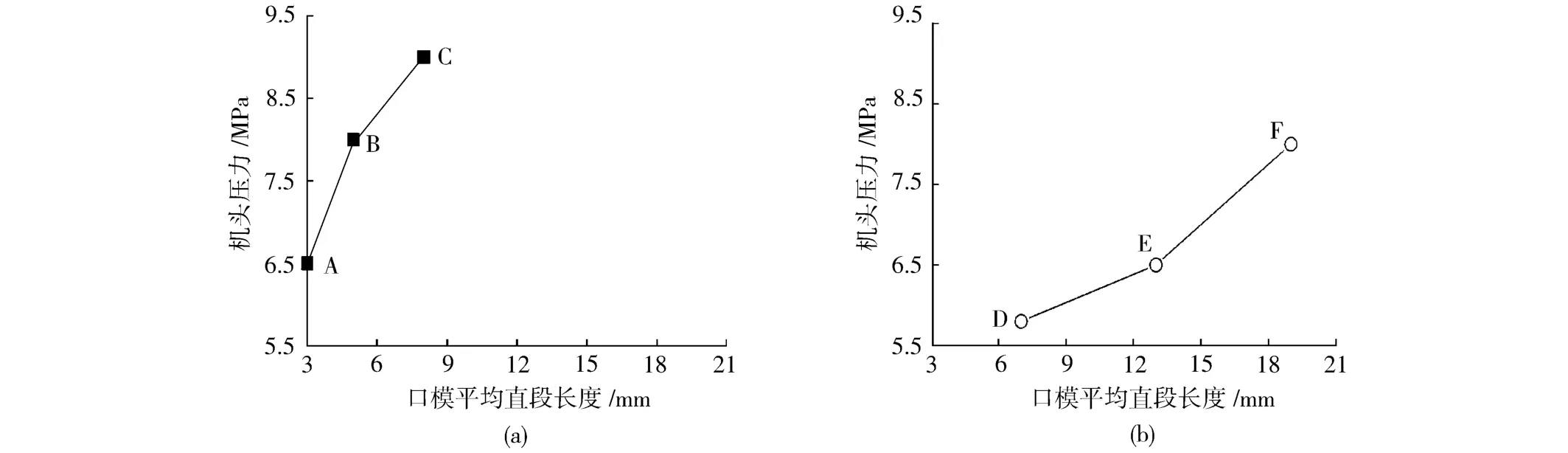

由安装在机头的压力传感器测定挤出发泡过程中的机头压力,绘制口模结构参数与机头压力的关系图,如图2所示。由图2可知,对于流道高度为0.6mm的一组口模(A、B、C),随着流道平直段长度的增加,能够得到的机头压力(6.5~9.0MPa)增大,最大压力达9.0MPa;而对于流道高度为1.0mm的一组口模(D、E、F),能够建立的最大机头压力为8.0MPa左右。发泡实验时观察第二组口模,特别是E、F,出口物料收缩严重,这是由于这2个口模的平直段长度过长,造成严重的剪切生热,聚合物体系黏度降低,因此不能如理论计算那样获得高的机头压力;第一组口模(A、B、C)能够得到的机头压力(6.5~9.0MPa)大于第二组口模(D、E、F)能够获得的机头压力(5.8~8.0MPa)。一方面,由于第一组口模流道高度较小,对于建立机头压力有利,另一方面,过大的流道平直段长度造成剪切生热严重,不利于机头建压。

表2 口模尺寸参数Tab.2 Structural parameters of the die

图2 口模尺寸与机头压力关系曲线Fig.2 Relationship between die size and pressure

(2)机头压力对发泡样品表观密度的影响

机头压力与所得发泡样品表观密度的关系如图3所示,可以看出,随着机头压力的升高,样品的表观密度减小,且第一组口模(A、B、C)对样品表观密度的影响更大,这是由于该组口模的压力变化范围较大;由流道高度为0.6mm的第一组口模(A、B、C)所生产的样品的表观密度(0.03~0.15g/cm3)较小,而由流道高度为1.0mm的第二组口模(D、E、F)所生产的样品的表观密度(0.17~0.23g/cm3左右)较大。这是由于第二组口模流道的平直段长度(分别为7、13、19mm)较长,剪切生热较大,造成熔体黏度降低,对泡孔生长不利。

2.3 口模尺寸对压降速率及样品泡孔尺寸的影响

(1)机头的压降速率

本文中,根据定义推导压降速率(MPa/s)计算公式为:

图3 表观密度与机头压力关系曲线Fig.3 Relationship between apparent density and pressure

式中 Q——产量,kg/h

ρ──密度,kg/m3

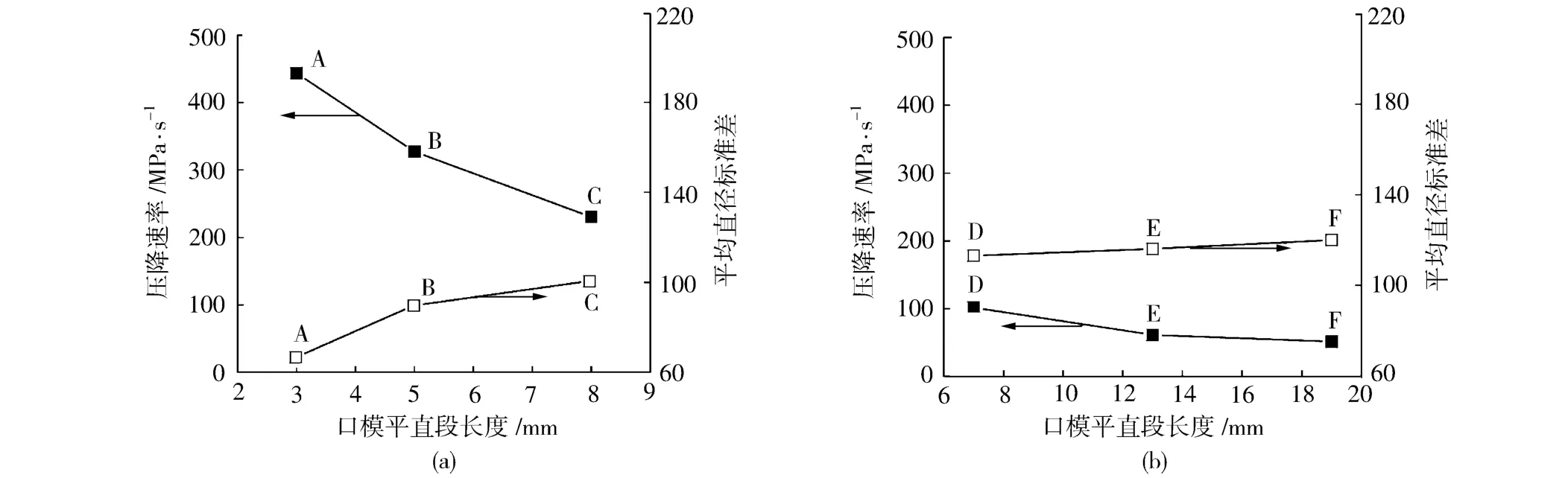

从图4可以看出,口模流道高度H不变时(如A、B、C),随着流道平直段长度L的减小,机头压降速率增大;流道高度H 为0.6mm的一组口模(A、B、C)的压降速率大于流道高度为1.0mm的口模(D、E、F)压降速率。

(2)机头压降速率对发泡样品泡孔尺寸的影响

从图5、图6可以看出,流道高度为0.6mm的一组口模(A、B、C)得到的发泡样品泡孔平均直径为140~200μm、平均直径的标准差为60~100,流道高度为1.0mm的一组口模(D、E、F)得到的发泡样品泡孔平均直径为200~230μm、平均直径的标准差为180~200。因此,由口模A、B、C所制得的发泡样品的泡孔平均直径及其标准差较小,即泡孔结构较好。这与该组口模的压降速率较大有关,即压力降速率越大,气泡成核速率越高,泡孔结构越优。

图4 口模流道长度与压降速率关系Fig.4 Relationship of the die length and pressure drop rate

图5 平均泡孔直径与压降速率关系Fig.5 Relationship between average diameter and pressure drop rate

3 结论

(1)对于口模流道高度一定的口模,随着流道平直段长度的增加,机头压力增大,机头压降速率减小;第一组口模(A、B、C)能够得到的机头压力及压降速率均大于第二组口模(D、E、F)能够获得的机头压力及压降速率;

(2)由流道高度为0.6mm的第一组口模(A、B、C)所生产的发泡样品的表观密度较小、泡孔尺寸较小、泡孔均匀性较好;而由流道高度为1.0mm的第二组口模(D、E、F)所生产的样品的表观密度普遍较大、泡孔尺寸较大,即机头压力大、压降速率大,可以得到泡孔结构较好的发泡样品。

图6 平均直径标准差与压降速率关系Fig.6 Relationship between standard deviation and pressure drop rate

[1]黄少云,李东立,许文才.发泡聚丙烯研究进展及应用展望[J].包装工程,2009,30(5):86-89.Huang S Y,Li D L,Xu W C.Research Progress and Application Prospects of EPP[J].Packaging Engineering,2009,30(5):86-89.

[2]郭 喆,刘 卉.聚丙烯发泡的研究进展[J].塑料制造,2009,(4):88-92.Guo Zhe,LIU Hui.The Progresses of Studies on Polypropylene Foam[J].Platics Manufacture,2009,(4):88-92.

[3]Colton J S,Suh N P.The Nucleation of Microcellular Thermoplastic Foam with Additives:Part I:Theoretical Considerations[J].Polymer Engineering &Science,1987,27:483-495.

[4]Colton J S,Suh N P.The Nucleation of Microcellular Thermoplastic Foam with Additives.Part II:Experimental Results and Discussion[J].Polymer Engineering &Science,1987,27:493-499.

[5]徐孟平,唐 跃.挤出机机头中压力降的研究进展[J].工程塑料应用,2004,32(9):75-77.Xu M P,Tang Y.Research Progress of Pressure Drop in Die of Extruder[J].Engineering Plastics Application,2004,32(9):75-77.

[6]Park C B,Bbldwinde,Suhnp.Effect of the Pressure Drop Rate on Cell Nucleation in Continuous Processing of Microcellular Polymer[J].Polymer Engineering & Science,1995,35(5):432-440.

[7]Patrick C Lee,Wanrudee Kaewmesri,Jing Wang,et al.Effect of Die Geometry on Foaming Behaviors of Highmelt-strength Polypropylene with CO2[J].Journal of Applied Polymer Science,2008,109(5):3122-3132.

[8]谢兴阳.超临界流体PP发泡片材制备研究[D].北京:北京化工大学机电工程学院,2008.

[9]钱敏伟,信春玲,郭奕崇,等.超临界CO2发泡聚丙烯挤出工艺研究[J].工程塑料应用,2007,35(3):23-26.Qian M W,Xin C L,Guo Y C,et al.Study of Supercritical CO2Foaming Polypropylene Extrusion Technology[J].Engineering Plastic Application,2007,35(3):23-26.