基于UG前盖注塑模设计及模流分析

段亮亮,党新安,杨立军,杜二超

(陕西科技大学机电工程学院,陕西 西安 710021)

0 前言

随着塑料工业的飞速发展,塑料制品广泛应用于人们的日常生活中,也应用于航空航天、医疗器械、机械制造等[1]。注射成型是成型塑料制品的一种重要方法。其基本过程是塑料原料经注塑机熔融塑化并注入模具,在模具中固化后脱模成为制品[2]。注射成型能一次成型形状复杂、尺寸精确的制品,适合高效率、大批量的生产方式,已发展成为热塑性塑料和部分热固性塑料的主要成型加工方法。

本文利用三维CAD软件UG对前盖制件及模具结构进行设计,减少了设计时间,提高了精准性[3],本文根据塑件的工艺性,将前盖注塑模设计为1模2腔结构,并用侧浇口进料,采用单分型面实现塑件和流道凝料的分离及塑件的顺利脱模,并且用Moldflow模具仿真软件对前盖的整个注射成型过程进行了分析与模拟,得到了制件的最佳浇口、熔接痕和气穴位置,缩短了生产周期,降低了生产成本,提高了生产效率[4]。

1 塑件工艺分析

塑料件材料为聚碳酸酯(PC),收缩率为0.5%~0.8%。塑件尺寸较小,要求精度低,生产批量大,采用1模2件结构。PC的流动性差,采用短流程浇口,同时为了满足制品的要求采用侧浇口。同时塑件形状较为复杂,为了方便加工和热处理,型腔与型芯采用镶拼式结构。

图1是用三维CAD软件UG设计的前盖塑件,该塑件为壳体件,要求表面光泽,且内部结构复杂,在模具设计中要求有较高的精度和良好的加工工艺,以保证该塑件的精度和模具的充型能力。

图1 前盖塑件Fig.1 Front plastic parts

2 模具结构设计

2.1 成型零件的设计

型腔零件是成形塑料件外表面的主要零件,按结构不同可分为整体式和组合式两类。为了保证其精度,此型腔采用整体式。材料通常选用优质碳素结构工具钢T10A,淬火处理,硬度为HRC50~55。

成型塑件内表面的零件称型芯,主要有主型芯、小型芯。型芯按其结构类型可分为整体式和组合式两类。本文设计的主型芯用于成型塑件内壁,小型芯是用于成型塑件上的孔,故选组合式结构。

2.2 浇注系统的设计

2.2.1 确定分型面的位置

定模和动模相接触的面称为分型面。此塑料件尺寸小,内部结构简单,无需侧抽结构,因而采用直接分型。通过对塑件的分析,且根据分型面的选择原则,分型面的位置确定在最大轮廓处即最大截面处。

2.2.2 流道的设计

主流道是连接注塑机的喷嘴与分流道的一段通道,主流道设计成圆锥型,目的是便于冷料的脱模,同时也改善料流的速度。

分流道截面形状一般为圆形、梯形、半圆形及矩形等。本文的设计中采用梯形截面,其加工工艺性好,且塑料熔体的热量散失流动阻力均不大。该模具采用1模2腔结构形式,浇口采用侧浇口,如图2所示。

2.3 选用标准模架

根据型腔尺寸、位置尺寸及型腔壁厚,可确定模架的结构形式和规格,选用A4-200250-51-Z2GB/T12556.1-1990,模具外形尺寸为250mm×230mm×195mm。

2.4 推出机构及导向定位机构的设计

图2 浇注系统Fig.2 Design of the runner system

在注射成型的每一次循环中,都必须使制品从模具型腔和型芯上脱出,这种脱出制品的机构称为推出机构或脱模机构。根据制品结构特点、脱模机构设计的要求及推出力的大小,可确定推出机构选用Φ3mm推杆。导向定位机构采用导柱和导套,根据模架的选用,导柱选用Φ20mm,导套选用Φ28mm。

2.5 温度调节系统及排气系统的设计

在注射成型过程中,模具的温度会影响到塑件成型的品质和生产效率。由于各种塑料的性能和成型工艺要求不同,模具的温度要求也不同。PC流动性差,要求模具温度高。根据材料的工艺参数,可知模具温度为90~110℃。故选择以Φ13mm加热棒加热。塑件的冷却采用随模冷却。

该模具属于中小型模具,排气量并不大,而且塑件在分型面的投影面积较大,因此不单独开设排气槽,利用分型面和顶杆与孔的配合间隙排气。

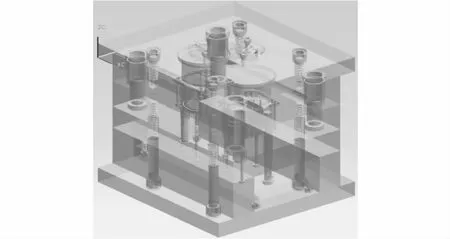

3 模具整体结构及工作过程

该模具的整体结构如图3所示,其工作过程为:注塑机锁模之后,由导柱、导套进行合模,动定模闭合。注塑机注射时,塑料熔体经过浇注系统进入型腔,待充满型腔并经过保压、补塑和冷却后开模。开模时,模具从分型面分开,塑件包在型芯上随动模一起后移。同时,拉料杆将浇注系统的主流道凝料从浇口套中拉出。当移动到一定距离后,推出机构将塑件及浇注系统凝料从型芯和冷料穴中推出,塑件与浇注系统凝料一起从模具中落下。合模时,推出机构使复位杆复位。

4 Moldflow模流分析

塑料注射成型CAE软件的发展十分迅速,其全面提升模具设计水准的显著效果正逐渐为模具界所认识[5]。利用Moldflow对塑件注射成型过程进行模拟,对最佳浇口、填充、温度、气穴和熔接痕等进行分析,这样避免了可能出现的缺陷,缩短了设计周期,降低了生产成本,提高了生产效率。

4.1 网格划分

图3 模具装配图Fig.3 Schematic of the mold assembly

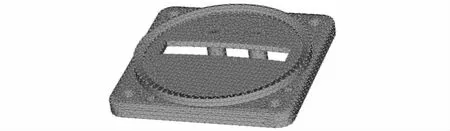

在进行分析之前,首先将UG中创建的三维实体模型导出为.igs格式的文件,然后用Moldflow软件导入该模型文件,再进行网格划分,网格划分的结果会影响到最终分析结果数据的准确性。网格划分结果如图4所示。

图4 网格划分Fig.4 Mesh generation

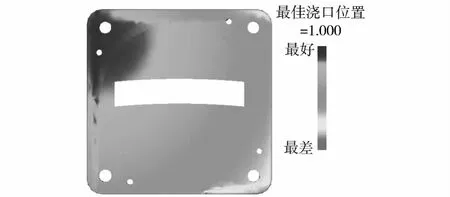

4.2 最佳浇口位置分布

合理选择浇口位置关系到模具进料平衡、充模时间、熔接痕位置等方面的因素,因此合理选择浇口位置是提高塑件成型品质的重要环节。Moldflow软件可以根据模型几何形状及相关材料参数、工艺参数分析出浇口最佳位置,根据分析结果设置浇口位置,可避免由于浇口位置不当可能引起的制件缺陷[6]。

从图5可看出,蓝色区域是最佳浇口位置。为了保证制件外表的美观,进料的平衡性及成型速度快的情况下,把浇口位置设置在制件蓝色区域即左侧中间。

图5 最佳浇口位置Fig.5 Best gate location

4.3 流动分析结果

流动分析结果包括充模时间、压力、温度、气穴和熔接痕等。对前盖的流动分析结果为:填充分析结果主要用于查看制件的填充是否平衡,是否完全填充等。可以根据动态的填充时间结果分析填充阶段的熔体流动是否合理。填充分析的最终目的是为了获得最佳浇注系统的设计[6]。

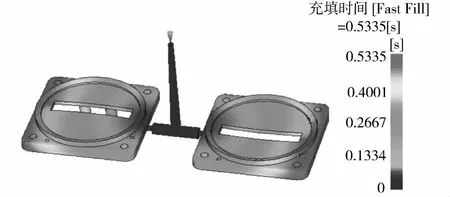

从图6可以看出,在浇口位置处(即蓝色区域)最早填充,远离浇口位置的制件(即红色区域)在0.5335s时被填充,总填充时间为0.5335s。被填充的塑件没有颜色缺陷部分,塑料完全充满了型腔,表明浇口位置设计合理。

图6 填充时间Fig.6 Filling time

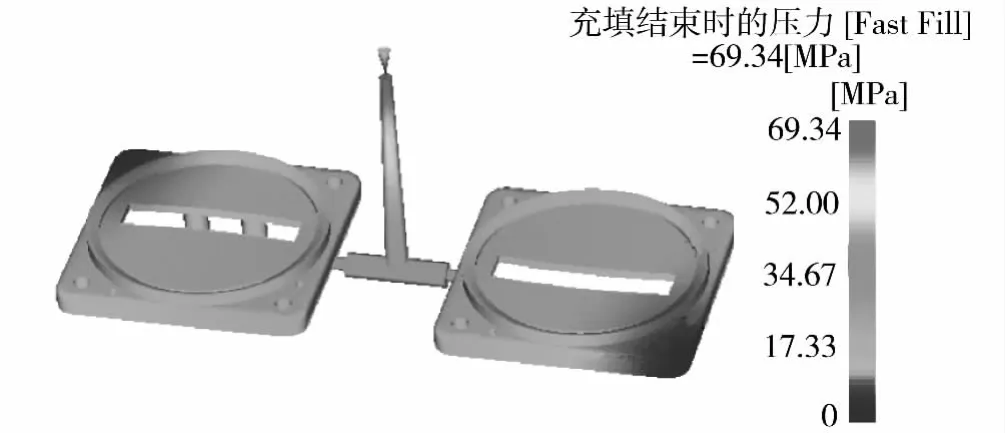

图7显示了填充结束时的型腔及流道内的压力分布,此时进料口处的最大压力为69.34MPa,腔内最大压力为17.33MPa。型腔处较进料口处压力低,型腔处压力梯度分布比较均匀,没有出现滞流、溢料等品质缺陷。

图7 填充结束时的压力Fig.7 At the end of the filling pressure

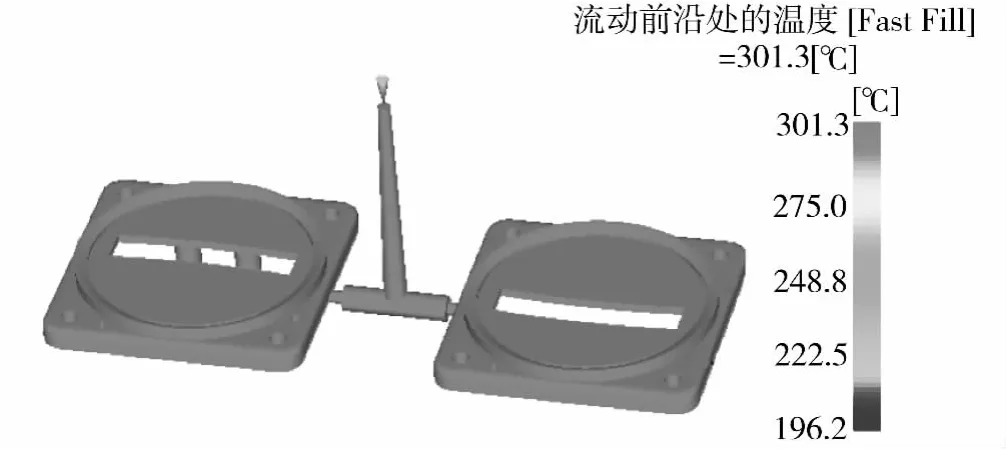

熔体温度分布是分析熔体流动情况的重要指标,在熔体流动好的地方,温度一直保持在较高的水平,否则温度下降很快[7]。图8中料流前沿的最高温度为301.3℃,最低温度为196.2℃,最低温度大于冻结温度,所以制件可以充满。图中流体温度分布均匀,能保证制件各处都较均衡。

为了避免产生气穴,设计模具时,在容易产生气穴的位置开设专用的排气槽,保证排气良好[4]。如图9所示,制件可能产生气穴的地方都在制件的边缘,中间表面无任何缺陷,空气可以从分型面排出,可避免产生气穴,所以不需设计排气槽。

图8 料流前沿的温度Fig.8 The temperature of the flow front

图9 气穴Fig.9 Cavitation

在模具注塑时,制品经常有熔接痕,不仅影响产品外表的美观,而且产品的强度降低。经过Moldflow优化分析,熔接痕的出现就会减少,也会避免造成结构上的缺陷,降低了废品率,提高了制件的品质。从图10分析结果可看出制件没有大面积的熔接痕,所以表面品质不会受到影响。

图10 熔接痕Fig.10 Weld mark

5 结论

(1)运用UG对塑件及模具结构进行设计,使塑件的造型简单、建模过程更直观,加快了整个注塑模具的设计过程,缩短了设计周期;

(2)利用Moldflow对塑件的浇口位置、温度、气穴和熔接痕进行了模流分析,结果表明,前面的设计和计算结果是可行的,是符合设计要求,满足注塑模具的性能要的;

(3)根据模流分析结果可对前盖注塑模具的结构进行优化设计,大大缩短了模具的设计周期、降低了成本,并提高了设计质量。

[1]李发致.模具先进制造技术[M].北京:机械工业出版社,2003:27-28.

[2]徐其航,黄建新,卢景辉.游戏手柄上盖注射模设计[J].轻工机械,2011,29(1):4-7.Xu Qihang,Huang Jianxin,Lu Jinghui.Design of Injection Mould for the Lid of Handle for Game[J].Light Industry Machinery,2011,29(1):4-7.

[3]邸 红.UG在注塑模设计中的应用[J].橡塑技术与装备,2008,34(12):44-47.Di Hong.Application of UG in the Design of Injection Mould[J].Chian Rubber/Plastics Technologyand Equipment,2008,34(12):44-47.

[4]衡耀付,吴志伟,彭卫东.基于 Moldflow的电度表表盖注射模设计[J].模具制造,2007,(9):53-54.Heng Yaofu,Wu Zhiwei,Peng Weidong.Design of Injection Mold for the Electrical Meter Cover Based on Mold-Flow[J].Mould Manufacture,2007,(9):53-54.

[5]马玉函,卢 军.基于SolidWorks的鼠标壳注射模设计及模流分析[J].模具制造,2008,(6):15-18.Ma Yunan,Lu Jun.Injection Mold Design and Mold Floing Analysis for the Mouse Shell Based on SolidWorks[J].Mould Manufacture,2008,(6):15-18.

[6]刘细芬,张 帆.基于Pro/E和 Moldflow的注塑模CAD/CAE技术[J].机械设计与制造,2011,(4):239-241 Liu Xifen,Zhang Fan.CAD/CAE Technology for Injection Mould Based on Pro/E and Moldflow[J].Machinery Design and Manufacture,2011,(4):239-241.

[7]范希营,郭永环.基于UG/NX的洗发水瓶盖注射模设计与模流分析[J].模具工业,2009,35(8):50-54.Fan Xiying,Guo Yonghuan.UG/NX Based Design of Injection Mould and Moldflow Analysis[J].Mould Industry,2009,35(8):50-54.