脉冲激光沉积Al N薄膜的工艺优化与机械性能

郑晓华,寇云峰,张 继,宋建强,宋仁国

(1.浙江工业大学机械工程学院,浙江杭州310032;2.常州大学材料科学与工程学院,江苏常州213164)

脉冲激光沉积Al N薄膜的工艺优化与机械性能

郑晓华1,寇云峰1,张 继1,宋建强1,宋仁国2

(1.浙江工业大学机械工程学院,浙江杭州310032;2.常州大学材料科学与工程学院,江苏常州213164)

采用脉冲激光沉积(PLD)方法在单晶Si衬底上制备Al N薄膜.利用扫描电子显微镜(SEM)、X射线衍射仪(XRD)对薄膜的形貌和微观结构进行了分析;采用显微硬度仪、球-盘式磨损试验机和涂层自动划痕仪测试了薄膜的机械性能.通过正交实验,分析了工艺参数与Al N薄膜硬度之间的关系,得出沉积气压是对薄膜硬度影响大的因素,并研究了沉积气压对Al N薄膜表面形貌、微观结构、沉积速率、硬度、结合力和摩擦性能的影响.实验结果表明:所制备的薄膜均为非晶结构,随着沉积气压的上升,薄膜沉积速率降低,薄膜表面粗糙度降低,摩擦系数变小,当气压由0.1 Pa增加到1 Pa时,薄膜的硬度和耐磨性提高,但是随着气压进一步增大,其硬度和耐磨性下降.

薄膜;氮化铝;脉冲激光沉积;正交试验;沉积气压

氮化铝(Al N)是一种宽带隙Ⅲ-Ⅴ族氮化物,通常是六方晶系中的纤锌矿结构.Al N薄膜具有很多优异的物理和化学性能,例如具有较高的化学稳定性、高硬度、高热导率、高电阻率宽禁带和低热膨胀系数等等[1-2],近年来受到人们越来越多的关注.关于氮化铝薄膜的制备,国内外学者已经进行了广泛的研究,几乎涉及到所有的成膜技术,包括化学气相沉积、分子束外延、磁控溅射和脉冲激光沉积(PLD)等[3-5]技术.其中PLD技术是目前公认较优的薄膜制备方法,它除了具有生长速率快、沉积参数易调等特点外,另一个优势是沉积温度低.据报道吕磊[6]、Gaurav Shukla等[7]用PLD方法在室温下成功制备出较高取向度Al N薄膜;中科院赵强等[8]同样利用PLD技术在衬底温度为200℃条件下制备出不同择优取向的Al N薄膜.

Al N薄膜具有较高的硬度,目前国内外对这方面研究相对较少,并且实验结果相差很大.这主要有两个原因:1)Al N薄膜应用研究绝大多数针对微电子和光学领域[9-10],所制备的薄膜厚度小(通常小于50 nm),硬度表征变得相对困难;2)由于沉积方法和沉积参数不同,沉积出的薄膜状态也不完全一致,薄膜的结晶状况、晶粒取向、晶粒大小以及晶格失配等缺陷会使薄膜硬度有很大差异.Sheng Ruijian等[11]利用射频磁控溅射制备出单晶(103)取向Al N薄膜,测得其硬度为14.3~21.4 GPa;Feby Jose等[12]利用反应磁控溅射制备出的非晶Al N薄膜硬度为18 GPa,而制备出的晶体薄膜硬度为16 GPa;Hirofumi Takikawa等[13]用反应真空电弧沉积制备出的Al N薄膜硬度在19~27 GPa之间;Harish C Barshilia等[14]采用非平衡磁控溅射制备出多晶Al N薄膜,其硬度在12 GPa左右;而Oliveira I C等[15]利用射频磁控溅射方法制备出(100)晶向的Al N薄膜硬度在11~16 GPa之间,而(002)晶向的薄膜硬度在11~17.5 GPa之间.Al N薄膜机械性能的研究主要来自于磁控溅射薄膜,而在PLD制备Al N薄膜的研究中,关于沉积参数对薄膜硬度、摩擦学性能的影响还鲜有报道.笔者尝试通过正交实验分析各工艺参数与薄膜硬度之间的关系,得出最优沉积参数和对薄膜硬度影响最大的因素,并分析此因素对Al N薄膜表面形貌、组织结构、沉积速率以及机械性能的影响.

1 实验方法和过程

本实验采用中科院沈阳科学仪器研制中心生产的PLD-405型激光沉积系统,激光器为德国产Kr F准分子激光器(Lamda Compex pro-201型,τ=25 ns,λ=248 nm).采用的靶材是高纯Al N烧结靶,衬底材料为表面抛光的单晶(100)硅片.试验前先用激光脉冲除去靶材表面的杂质和自然氧化层;单晶硅衬底(尺寸约15 mm×20 mm×0.43 mm)先在10%的HF中浸泡15 min,除去表面氧化层,然后分别在丙酮、无水乙醇和去离子水中清洗,在高纯氮气中快速吹干并装入沉积室.衬底与靶面平行放置,沉积过程中始终保持靶材和衬底反向自转.实验时,先将沉积室内本底气压抽至0.2 mPa,然后通入氮气(纯度99.999%),脉冲激光输出频率5 Hz,沉积时间120 min.沉积结束后,使薄膜在高纯氮气中冷却至室温取出.

PLD技术制备薄膜的工艺参数主要包括:衬底温度、沉积气压、激光通量和靶基距离等.采用四因素三水平正交表L9(34)进行试验,因素和水平选择如表1所示,以Al N薄膜的本征硬度作为正交试验的优化指标.

表1 脉冲激光沉积AlN薄膜试验因素水平表Table 1 Factor-level table for pulsed laser deposited AlN films

薄膜的硬度测试采用HMV-1T型数字显微硬度计,载荷为25 g,加载时间12 s,每个试样测试20个点,取平均值作为薄膜与基体的复合硬度;然后采用Jonsson-Hogmark模型[16]计算薄膜的本征硬度,公式为

式中:Hf为薄膜本征硬度;HS是基体材料硬度;HC为薄膜与衬底的复合硬度;c=0.073;t为膜厚;D为压入深度,D =d/(4tan-1(φ)),d为压痕对角线长度,φ=22°.

薄膜的表面形貌和横截面形貌采用HITACHI-S4700型扫描电子显微镜(SEM)进行观察,加速电压15 k V.薄膜的晶体结构采用X′Pert PRO型X射线衍射仪(XRD)分析,探测器为X′Celerator,Cu靶,Kα射线(λ=0.154 056 nm),X射线管电压40 k V,电流40 m A,步长0.033(°)/s.薄膜与基体的结合力采用WS-2005涂层附着力自动划痕仪测试,采用声发射动载模式,最大载荷30 N,加载速率20 N/min,划痕长度4 mm.薄膜的摩擦磨损试验在HT-600型球盘式磨损试验机上进行,以直径4 mm的Si3N4陶瓷球为对偶件,法向载荷100 g,测试时长15min.采用失重法测量薄膜的磨损量:用Sartorius公司生产的BT25S型高精度天平(感量10μg)先称出样品(每组10片)磨损试验之前的原始质量,然后再称出这些样品试验之后的质量,样品前后的质量差取平均值,即为每片样品的磨损失重.

2 结果分析与讨论

2.1 正交试验结果分析

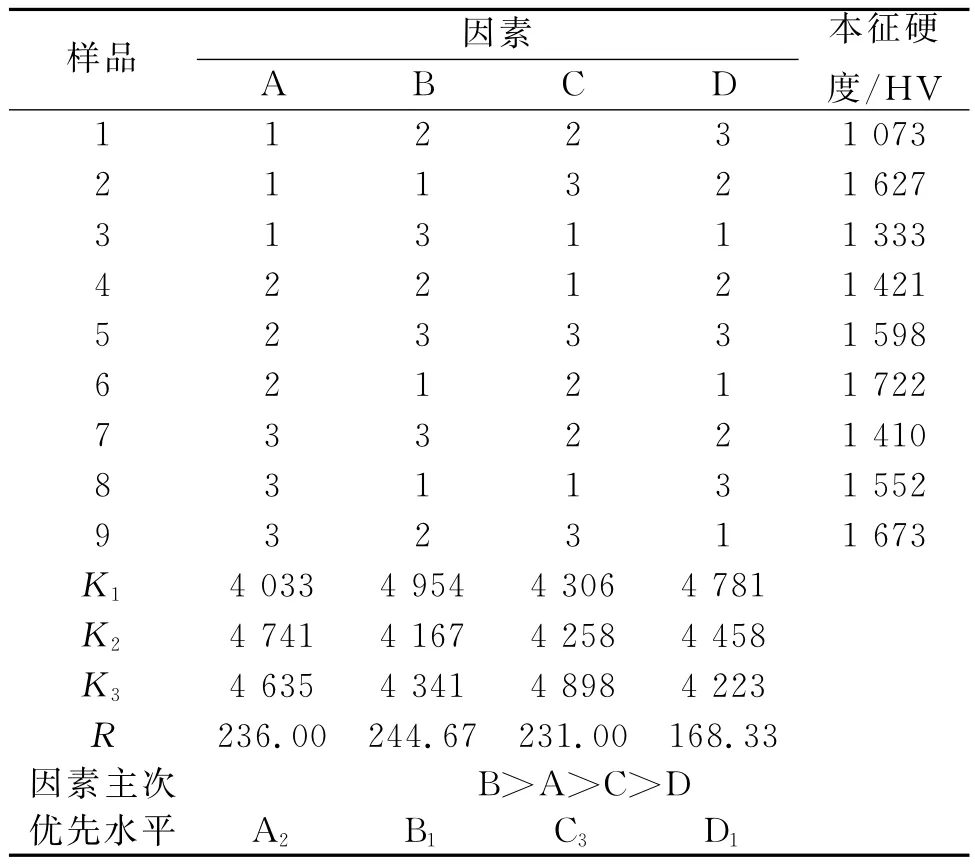

正交试验以Al N薄膜的本征硬度作为参考指标,结果如表2所示.实验所制备的薄膜本征硬度在1 073~1 722 HV之间,具有较高的硬度.

其中极差R=[Max(Ki)-Min(Ki)]/3,它表示该因素在其取值范围内试验指标变化的幅度;R越大,表示该因素水平对试验指标的影响越大,因素越重要.由以上分析可见,因素影响主次顺序:沉积气压、衬底温度、激光通量、靶基距离,最优组合为A2B1C3D1,即沉积温度200℃,气压1 Pa,激光通量8.3 J/cm2,距离42 mm.由于沉积气压为最主要因素,因此在优化工艺参数的基础上,研究沉积气压对Al N薄膜表面形貌、微观结构、沉积速率、硬度、结合力和摩擦性能的影响,试验选用的沉积气压分别是0.1,1,5,10 Pa.

表2 脉冲激光沉积AlN薄膜正交表Table 2 Orthogonal table for pulsed laser deposited AlN film

2.2 沉积气压对薄膜的影响

2.2.1 表面形貌和沉积速率

图1 样品的表面形貌SEM照片Fig.1 Morphology SEM images of samples

图1为不同沉积气压下制备的Al N薄膜扫描电镜照片,可以观察到所制备的薄膜表面比较致密,无明显的孔洞、裂纹等缺陷.无论沉积气压大或小,薄膜表面总存在一些颗粒.如图1(a)所示,在较低的沉积气压下制备的薄膜表面颗粒比较多且尺寸大,相对粗糙.随着沉积气压的增加,薄膜表面大颗粒减少,其尺寸也随之变小,薄膜变得相对光滑.

图2为Al N薄膜(沉积气压为10 Pa)横截面的扫描电子显微镜(SEM)照片,可以观察到薄膜呈现柱状生长特征,沉积致密,内部无孔洞出现,图2中可测得该薄膜的厚度约为1.83μm;其他样品的横截面形貌与此相似.

图2 样品横截面SEM照片Fig.2 Cross-sectional morphology SEM image of the sample

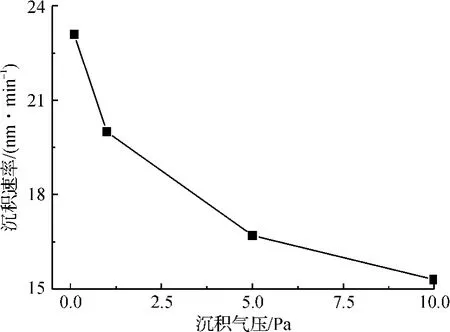

图3为薄膜沉积速率随沉积气压的变化情况,可以看出沉积速率随气压的升高而逐渐变小,气压从0.1 Pa升至10 Pa,薄膜的沉积速率由23.1 nm/ min减小到15.3 nm/min,且气压越高,沉积速率下降越慢.S.Bakalova等[17]发现沉积气压越高,薄膜生长速率会越小,薄膜表面越光滑.Jonghoon Baek等[18]也认为Al N薄膜表面粗糙程度跟沉积速率有很大关系,沉积速率越高,粗糙度越大.本实验结果跟S.Bakalova和Jonghoon Baek等得出的结论类似.这是由于沉积气压低时,等离子体中的粒子平均自由程较大,薄膜沉积速率高,等离子体中有很多大液滴,它们很容易被薄膜表面吸收,致使薄膜表面较粗糙;随着沉积气压的增大,等离子体膨胀阻力增加,从而到达薄膜表面的粒子数量减少,薄膜的沉积速率会降低,同时大液滴与其他气体离子相碰撞几率增大,平均自由程减小,到达基底几率也会减小,薄膜表面变得光滑.

图3 薄膜沉积速率随气压变化图Fig.3 Dependence of deposition rate of AlN films with deposition pressure

2.2.2 薄膜的微观结构

图4为沉积气压为10 Pa时制备的Al N薄膜X射线衍射图谱,其他样品的检测结果与此类似.结果表明所制备的Al N薄膜均为非晶结构.这说明在当前实验条件下Al N薄膜的结晶度很差,主要原因是衬底温度比较低,等离子体到达衬底后冷却速度很快,Si基底与薄膜间的晶格失配得不到完全释放,吸附原子扩散能力较差,达不到结晶所需热力学条件,不利于结晶膜的形成[19].

图4 AlN薄膜的XRD图谱(10 Pa)Fig.4 XRD pattern of AlN film deposited at 10 Pa

2.2.3 薄膜的机械性能

图5(a)为不同沉积气压下薄膜的本征硬度值.可以看到虽然所制备的薄膜均为非晶结构,但是有较高的硬度值.沉积气压为0.1 Pa时,薄膜本征硬度为1 726 HV,当气压升至1 Pa,硬度值增大到1 787 HV,但是随着气压继续增大,薄膜硬度有逐渐变小趋势.分析原因为沉积气压升高,等离子体中的粒子与其他气体离子相撞几率增加,平均自由程和动能都变小,这些都不利于提高薄膜的致密度,从而使硬度降低.

薄膜与基体的结合力测试结果见图5(b),可以看出薄膜与结合力均在20 N以上,随着沉积气压的提高,结合力有变小的趋势.由于Al N的热膨胀系数与硅基底相匹配,薄膜内部内应力较小,因此与基体的结合性能良好.随着沉积气压提高,薄膜致密度下降,可能不利于薄膜与基体的结合,这方面有待进一步研究.不同沉积气压下制备的薄膜摩擦系数随时间变化情况如图6所示.可以看出所制备的Al N薄膜摩擦系数较大,均在0.6以上,且随着沉积气压的上升,摩擦系数逐渐变小.沉积气压为0.1,1,5,10 Pa时,薄膜摩擦平均系数分别0.82,0.8,0.73,0.61.薄膜表面分布的大颗粒是摩擦系数偏高的主要原因.在较低沉积气压下,薄膜比较粗糙,大颗粒较多,故摩擦系数高;随着沉积气压提高,薄膜表面大颗粒减少且尺寸变小,粗糙度降低,致使摩擦系数下降.

图5 薄膜的本征硬度和结合力Fig.5 Dependence of intrinsic hardness and adhesion of AlN films with deposition pressure

图6 不同沉积气压下AlN薄膜摩擦系数随测试时间的变化Fig.6 Variation of friction coefficient of AlN films deposited at various deposition pressures

图7 AlN薄膜磨损形貌SEM照片Fig.7 SEM images of AlN films after wear tests

不同沉积气压下制备的薄膜摩擦磨损后扫描电子显微镜(SEM)照片如图7所示,经过15 min的摩擦磨损实验,可以看出薄膜上有明显的磨痕,没有磨穿,说明所制备的薄膜有良好的耐磨性能.在摩擦初始阶段,膜层表面微凸体与摩擦副接触,在接触面上产生局部应力,当应力超过材料屈服强度从而发生塑性变形,微凸体被剥落或磨平.沉积气压为0.1 Pa时磨痕较宽,约为263μm左右,气压增大到1 Pa时磨痕宽度为248μm左右,且深度明显变浅.气压升至5 Pa时,虽然磨痕宽度没太大变化,但是出现了明显的粒状磨屑,薄膜有剥落痕迹.随着沉积气压提高到10 Pa,磨痕宽度变得更宽,约为540μm左右.不同沉积气压下制备的薄膜磨损失重变化情况如图8所示,沉积气压从0.1 Pa升至10 Pa时,单个样品的磨损失重平均值依次为32,25,27,61μg.可以看出当沉积气压为1 Pa时,薄膜的磨损失重最小,耐磨性最好.分析原因可能是因为此条件下沉积的薄膜硬度高,有较好的致密度.

图8 薄膜的磨损失重Fig.8 Dependence of the weight loss of AlN film with deposition pressure

3 结 论

通过正交实验分析各工艺参数与Al N薄膜显微硬度之间的关系,分析得出沉积气压为最主要因素,其他为次要因素,因素影响主次顺序:沉积气压、衬底温度、激光通量、靶基距离.

在正交试验基础上,研究不同沉积气压对Al N薄膜的影响.结果发现所制备的薄膜均为非晶状态,薄膜致密,无明显孔洞、裂纹等缺陷.随沉积气压的提高,沉积速率变小,表面粗糙程度降低.所制备的Al N薄膜本征硬度随着沉积气压的提高先变大后变小,当沉积气压为1 Pa时硬度值最高,为1 787 HV.薄膜与基体结合力均在20 N以上,结合良好.薄膜的摩擦系数较高,均在0.6以上.沉积气压为1 Pa时,薄膜的耐磨性最好.

[1] VISPUTE R D,NARAYAN J,WU Hong,et al.Epitaxial growth of Al N thin films on silicon(111)substrates by pulsed laser deposition[J].J Appl Phy,1995,77(9):4724-4728.

[2] 廖克俊,王万路.宽带隙半导体Al N薄膜的制备及应用[J].半导体技术,2001,26(1):21-23.

[3] 周继承,石之杰.Al N电子薄膜材料的研究进展[J].材料导报,2007,21(5):14-17.

[4] SONG Xiu-feng,FU Ren-li,HE Hong.Frequency effects on the dielectric properties of Al N film deposited by radio frequency reactive magnetron sputtering[J].Microelectronic Engineering,2009,86:2217-2220.

[5] 凌浩,施维,孙剑,等.用脉冲激光沉积方法制备氮化铝薄膜[J].中国激光,2001,28(3):272-273.

[6] 吕磊,李清山,李丽,等.室温下脉冲激光沉积制备高取向度Al N薄膜[J].光电子·激光,2007,18(10):1212-1214.

[7] GAURAV S,ALIKA K.Dependence of N2pressure on the crystal structure and surface quality of Al N thin films deposited via pulsed laser deposition technique at room temperature[J].Applied Surface Science,2008,255:2057-2062.

[8] 赵强,范正修.用Kr F准分子脉冲激光在低基板温度下制备Al N薄膜的研究[J].功能材料,2000,31:101-102.

[9] 黄继颇,王连卫,祝向荣,等.脉冲激光沉积制备c轴取向Al N薄膜[J].压电与声光,1999,2(5):387-389.

[10] 刘吉延,斯永敏.Al N压电薄膜研究进展[J].材料导报,2003,17(9):210-212.

[11] JIAN Sheng-rui,CHEN Guo-ju,JASON S C,et al.Nanomechanical properties of Al N(103)thin films by nanoindentation[J].Journal of Alloys and Compounds,2010,494:219-222.

[12] FEBY J,RAMASESHAN R.Response of magnetron sputtered Al N films to controlled atmosphere annealing[J].Journal of physics,2010,43:1-7.

[13] HIROFUMI T,KEISAKU,KIMURA R M,et al.Effect of substrate bias on Al N thim film preparation in shielded reactive vacuum arc deposition[J].Thin Solid Films 2001,386:276-280.

[14] HARISH C,DEEPTHI B,RAJAM K S,et al.Growth and characterization of aluminum nitride coatings prepared by pulsed direct current reactive unbalanced magnetron sputtering[J].Thin Solid Films,2008,516:4168-4174.

[15] OLIVEIRA I C,GRIGOROV K G,MACIEL H S,et al. High textured Al N thin films grown by Rf magnetron sputtering composition,structure,morphology and hardness[J]. Vacuum,2004,75:331-338.

[16] JONSSON B,HOGMARK S.Hardness measurements of thin films[J].Thin Solid Films,1984,114:257-269.

[17] BAKALOVA S,SZEKERES A,HUHN G,et al.Surface morphology of Al N films synthesized by pulsed laser deposition[J].Vacuum,2010,84:155-157.

[18] JONGHOON B,JAMES M,MICHAEL F,et al.Correlations between optical properties,microstructure and processing conditions of Aluminum nitride thin films fabricated by pulsed laser deposition[J].Thin Solid Films,2007,515:7096-7104.

[19]谢尚晻,何欢,符跃眷.脉冲激光沉积Al N薄膜的结构表征和性能研究进展[J].材料导报,2010,24(6):45-49.

(责任编辑:陈石平)

Process optimization and mechanical properties of AlN films prepared by PLD technique

ZHENG Xiao-hua1,KOU Yun-feng1,ZHANG Ji1,SONG Jian-qiang1,SONG Ren-guo2

(1.College of Mechanical Engineering,Zhejiang University of Technology,Hangzhou 310032,China;2.School of Materials Science and Engineering,Changzhou University,Changzhou 213164,China)

Aluminum nitride(Al N)thin films were deposited on monocrystalline silicon(100)substrates by pulsed laser deposition(PLD).The morphology and microstructure of the films were characterized by scanning electron microscopy(SEM)and X-ray diffractometer,respectively.The mechanical properties of Al N thin films were measured by micro-hardness tester,micrometer automatic scratch tester and ball-on-disk tribometer.The influence of processing parameters on the hardness of Al N films were investigated by means of orthogonal test.It was found that the deposition pressure was the most important parameter in the test,and the influence of deposition pressure on the surface morphology,microstructure,deposition rate,hardness,adhesion and tribological behavior of the films were also investigated.The results showed that all of the films were amorphous.With the rise of deposition pressure,the deposition rate and surface roughness of the films were decreased,and also the friction coefficient when the deposition pressure increased from 0.1 Pa to 1 Pa,the micro-hardness and wear resistance of the films become better,both of the two properties become worse as the deposition pressure continues to increase.

film;Al N;pulsed laser deposition;orthogonal test;deposition pressure

O484

A

1006-4303(2013)02-0204-06

2012-03-12

浙江省自然科学基金资助项目(Y4110645)

郑晓华(1971-),男,浙江杭州人,副教授,博士,主要从事材料摩擦与磨损、纳米涂层制备与应用等方面的研究,E-mail:zhengxh@zjut.edu.cn.