某机框间上大梁数字化加工

(中航工业沈阳飞机工业(集团)有限公司,辽宁 沈 阳 1 10850)

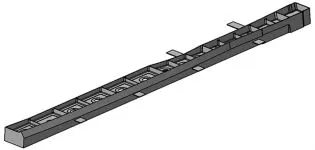

某机框间上大梁属双面长梁类结构件,外廓尺寸为96 mm×158 mm×2 270 mm,采用7050 T7451δ100板材加工,端头套合区与油箱连接,起主要承力作用。从工艺性角度分析,零件所具有的双曲型面和闭角结构是实现数字化加工的难点,此外,零件腹板厚度薄最小处仅为1.5 mm,也是数字化加工中难于解决的问题之一。

1 工艺流程安排

由于框间上大梁采用板材加工,从节约加工成本及缩短加工周期等方面考虑不宜使用夹具。通常加工此类双面型腔结构的零件如不使用夹具,则采用一次翻面的加工方式,零件最终通过连接筋与四周毛料连接固定,加工流程大体上可归纳为:粗、精铣梁轴线面前内外形→粗、精铣梁轴线面后内外形。而此次为了最大限度的消除零件侧向变形,使零件装机后能够提供准确的型面位置,特将加工流程安排为:粗铣梁轴线面前内外形→粗、精铣梁轴线面后内外形→精铣梁轴线面前内外形。

2 工艺难点分析

2.1 双曲型面

零件Z侧外形梁轴线面前为平面,梁轴线面后为曲面如图1、图2所示,J侧a~b框间外形为平面,b~c框间外形为曲面,缘条为等厚,与曲面外形部位相对应的内形型面均为曲面。出于产品设计需要,零件内外形所出现的曲面均为双曲型面,装机时端头套合区与油箱连接,需配合实现油箱密封,因此对零件双曲型面的准确性提出了较高的要求。双曲型面较之单曲型面在空间中的曲率变化更为复杂,如果使用常用的五轴联动加工方式,刀具侧刃与曲面不贴合,会在双曲型面上产生残留,无法获得准确的型面。

图1 梁轴线面后结构示意图

图2 梁轴线面前结构示意图

2.2 闭角结构

同样出于产品设计需要,零件内形多处出现了闭角结构,主要由筋条与腹板、缘条与腹板、缘条与筋条连接形成,这些闭角结构属产品设计原因造成,可称为设计闭角。此外,零件曲面外形是由梁轴线前、后两侧加工形成,因此,曲面外形与连接筋也形成了闭角结构,此种闭角结构属工艺方案原因造成,可称为工艺闭角。凡闭角结构位置在加工后都会产生闭角残留,闭角残留会直接导致零件增重,设计闭角残留在产品设计定型之初已给定了许用范围,而工艺闭角残留则必须完全去除。

在所有设计闭角结构中,零件筋条与腹板间闭角角度较大,因此只有筋条与腹板间的闭角残留容易达到设计许用范围,而缘条与腹板、缘条与筋条间闭角角度则较小,最小处仅为54°,缘条内形加工结束后腹板仍会留有较大的残留物,不能达到设计许用范围,如图3所示。

曲面外形与连接筋之间的工艺闭角残留相当于变相增加了连接筋厚度,虽然可以数控加工结束后去除,但钳工加工方式已不能使用,只能通过常规铣工方式去除,如此一来便失去了数字化加工的意义。

图3 闭角结构效果图

2.3 腹板厚度薄

从加工流程的安排可以看出,零件腹板厚度是在“精铣梁轴线面前内外形”中加工得到的,此时零件梁轴线面后内外形已加工完,腹板处于悬空状态,腹板的最小厚度仅为1.5 mm,在加工中势必会发生颤动,此颤动可分为两个阶段:第一阶段为刀具由材料外切入材料时所产生的颤动,即切入颤动;第二阶段为刀具切入材料后至切削结束过程中所产生的颤动,即过程颤动,颤动的结果是直接导致腹板厚度不合格。

3 工艺方法的制定

3.1 双曲型面加工的工艺方法

由于双曲型面无法采用五轴联动加工,因此,只能采用定主轴行切加工。行切加工是利用刀刃底部圆角切削,要采用行切方式将曲面全部加工到位,必须在刀具行至曲面最底端时为刀刃底部圆角留出足够的躲避空间。

零件Z侧梁轴线面前外形为平面,梁轴线面后外形为曲面,行切加工选用刀具的刀刃底部圆角半径为R3,为使曲面全部行切加工到位,将该侧的4处连接筋向梁轴线面前方向偏置3 mm留取,如图4所示。

零件J侧a~b框间外形为平面,b~c框间外形为曲面,该侧的4处连接筋如果与Z侧的连接筋按同一平面留取,则梁轴线面后连接筋位置的曲面无法加工到位,伴随产生较大的工艺闭角残留。为使该侧曲面完全加工到位,消除工艺闭角残留,将该侧曲面区域的2处连接筋在梁轴线后方向的曲面边缘留取,如图5所示。

图4 Z侧连接筋留取效果图

图5 J侧连接筋留取效果图

与外形曲面部位相对应的内形曲面采用主轴定摆角行切加工,为确保所获得的双曲型面准确,加工后采用测量机对零件双曲型面进行检测。

3.2 闭角结构加工的工艺方法

闭角结构加工的重点在于刀具直径和规格的选择,刀具直径越大,产生的闭角残留越大,反之则越小。

筋条与腹板间闭角角度较大,选择带有底刃的Φ12R4铣刀就可以将闭角残留去除至许用范围内。

缘条与腹板间闭角角度较小且二者高度差较大,此类闭角残留量大,如果直接选择Φ12R4铣刀去除容易造成刀具折断,因此,对此类闭角残留先选择Φ16R4铣刀作过渡去除,再选择Φ12R4铣刀最终去除至许用范围内。

缘条与筋条间闭角角度较小且二者高度差较小,此类闭角残留量小,但普通规格的刀具无法实现去除,因此对此类闭角残留选用Φ6R球头铣刀,可完全去除。

3.3 腹板加工的工艺方法

加工腹板的关键在于减轻腹板在加工中产生的颤动,从工艺方法角度考虑,首先想到的便是增加腹板在加工中的刚性。

通常加工单面型腔结构零件或腹板厚度较大的双面型腔结构零件时,在精加工腹板前仅预留1 mm余量,用以消除各方面误差,由操作者根据实际情况调整去除。而此次为了增加腹板在加工中的刚性,特将精加工腹板前预留的余量调整为3 mm,并要求在实际加工中不做调整一次去除,以此来减轻腹板颤动。

4 编程处理

4.1 双曲型面的编程处理

在CATIA V5中选用Isoparametric Machining加工策略进行行切加工编程,加工外形曲面刀轴矢量使用默认值,加工内形曲面刀轴矢量按缘条与腹板间夹角角度近似给出。此外,将刀具路径间距设置为0.3 mm,以获得精确的双曲型面及良好的表面粗糙度;将切削方向设置为沿刀具径向,刀具路径形式选择Zig zag,以此来缩短切削时间。

4.2 闭角结构的编程处理

筋条与腹板均为平面,因此,在去除筋条与腹板间闭角残留编程中,仅选用CATIA V5中的Multi-Axsi Flank Contouring加工策略即可。

在去除缘条与腹板间闭角残留编程中,先选用Multi-Axsi Flank Contouring加工策略作过渡去除编程,在闭角角度较大的区域增加径向路径数量以减小切削力。在最终去除编程中可选用Multi-Axsi Fla nk Contouring或Isoparametric Machining加工策略,两种加工策略编程都可以实现最终去除。比较而言,选用Isoparametric Machining加工策略需设定加工区域及刀轴矢量,加工区域的设定较为复杂,需先提取各腹板面为几何平面,再按照缘条最大轮廓作出扫略曲面,各腹板几何平面被扫略曲面截断后剩下的才是设定加工区域所需的部分,刀轴矢量近似按缘条与腹板夹角角度设定为恒定值,不能随缘条曲面变化,达不到最大化去除残留的目的。而选用Multi-Axsi Flank Contouring加工策略,刀轴矢量可随曲面变化,刀轴在达到最近似缘条与腹板间夹角角度的同时又不会对缘条产生切削,设置径向路径数量即可控制切削范围,路径间距设置为0.2 mm,可获得与Isoparametric Machining加工策略同等的表面粗糙度。

去除缘条与筋条间闭角残留所选择的刀具规格较特殊,在CATIA V5编程中选用Isoparametric Machining加工策略,刀轴矢量按缘条与筋条间夹角角度近似给出,选择缘条与筋条间转接圆角作为切削区域,在始端延伸和终端延伸中设置正值。

4.3 腹板的编程处理

工艺方法虽然已使腹板在加工中的刚性得以增加,但对于减轻腹板两个阶段的颤动在编程中仍需细致考虑。首先,程序进刀点需选在腹板刚性最大的位置,以此来减轻切入颤动;其次,因为腹板刚性会随着切削逐渐减小,所以程序切削需从腹板刚性最小的位置开始,在刚性最大的位置结束,以此来减轻过程颤动,反之会使腹板刚性大的位置刚性变小,刚性小的位置刚性更小,加剧颤动。

结合以上两点,在使用CATIA V5编程中选用Pocketing加工策略,通过进刀宏指令将程序进刀点设置在腹板刚性最大的近缘条位置,刀具路径形式选择Outward helical,从腹板刚性最小的中心区域向刚性最大的近缘条区域完成切削。

5 结束语

数字化加工意味着采用数控机床加工,完全摒弃传统的铣床加工,同时在最大程度上减少钳工加工。某机框间上大梁所有形状均在数控机床上加工完成,所有厚度尺寸均在数控机床上加工保证,数控加工后仅需钳工去除8处厚度为3 mm的连接筋,表面无需抛光,所有型面、筋条位置、孔位置由测量机一次测量合格,腹板、缘条、筋条厚度按公差中值对称分布,在获得合格零件的同时诠释了数字化加工的意义。

[1]胡翔云.机械制造基础[M].上海:上海交通大学出版社,2007.

[2]詹熙达.CATIA V5数控加工教程[M].北京:机械工业出版社,2008.