轮缸压力可测改进型ABS自寻优控制仿真

赵治国,王艺帆

(同济大学 汽车学院,上海 201804)

轮缸压力可测改进型ABS自寻优控制仿真

赵治国,王艺帆

(同济大学 汽车学院,上海 201804)

在轮缸压力实时测量的串联式复合制动系统中,针对由于制动响应延迟所造成的制动力超调量过大和波动剧烈的问题,提出新型ABS(anti-lock brake system)自寻优控制策略。建立ABS液压制动调节器、制动器及车辆纵向动力学模型,并采用原始ABS自寻优策略进行仿真分析。仿真结果表明,由于制动系统响应延迟,液压制动力波动较大。通过分析制动力的调节与变化原理,在原控制策略基础上,增加了制动液压的保压、阶梯增压阶段。建立依据地面制动力变化,进行路面辨识的模块。研究结果表明,所提出的改进型ABS自寻优控制策略改善了制动效果,可自动适应不同的路面,具有一定的鲁棒性。

防抱死系统;液压调节器;自寻最优控制;制动响应延迟;路面识别

0 引言

车辆防抱制动系统(anti-lock braking systems,ABS)可防止由于制动力过大所造成的车轮抱死现象,其可通过实时调节制动轮缸压力使车轮滑移率保持在最佳滑移率附近,以提高车辆的制动稳定性,并缩短制动距离。目前,ABS已在各种车辆上得到了广泛应用,控制策略主要包括逻辑门限值控制、PID控制和滑模变结构控制等,但实车主要应用的仍是逻辑门限值控制策略[1-2]。该策略需要预先设定一些门限值参数,但缺乏足够的理论指导,需要大量的实车匹配试验才能确定。

王纪森等[3]首先针对常规车辆首次提出了ABS系统的自寻优控制策略,针对不同路况自动搜寻到轮胎和路面之间的最大附着系数,使系统在最大附着系数附近工作,并在单双轮模型中进行仿真验证。李文娟[4]通过仿真分析,验证了自寻优防抱死策略在制动时间和制动距离上都优于逻辑门限值控制。但其模型中并未考虑制动系统延迟作用影响,同时由于需要增加压力传感器,加大了ABS系统的成本。D.Capra[5]提出根据轮胎所受地面纵向制动力和转速的变化,控制液压制动力,使地面制动力维持在最大值附近,控制策略简单有效,但轮胎纵向力的测量需要外加轮轴承力传感器,目前适用性不高。

近年来,混合动力汽车受到了各大汽车制造公司的广泛关注,而制动能量回馈技术对其节能效果有重要影响。根据液压(或气压)制动系统轮缸压力是否可以准确控制,可将制动能量回馈系统分为并联式和串联式两类。目前,国内外所研发的制动能量回馈系统大多采用串联式方案[6-8]。配备轮缸压力传感器的串联式制动能量回馈系统,由于轮缸压力可实时测量,可为自寻优ABS控制策略的实施奠定基础。

论文考虑了制动执行机构的延迟作用,基于SIMULINK仿真软件,建立了ABS液压制动系统模型,设计了改进型自寻优ABS控制策略,并在高、低附着系数路面进行了仿真分析。

1 自寻优原理

自寻优算法的工作过程就是调节被控对象的输入量,试探其对输出量的影响,将输出量的变化情况反馈给控制系统,从而确定输入量的调节方向,使输出量最终接近于最优工作点。一般情况下,如果被控对象存在一个最佳的工作点,而且输出函数在最佳工作点处有一个极大值,此时就可以使用自寻优算法去自动搜寻此最佳工作点[9]。

汽车路面附着系数与车轮滑移率S间的关系如图1所示。从图1的曲线可以看出,随着滑移率S的增加,纵向附着系数有一个峰值,且此峰值为被控对象的最优点。因此,可以采取自寻优算法自动搜寻此最优点,且保持被控对象工作在此最优点附近。此时,既可以充分的利用地面纵向附着力,同时又可以保持一定的侧向力以避免车辆发生侧滑及甩尾等危险状况。

图1 车轮滑移率与附着系数关系曲线Fig.1 Wheel slip and adhesion coef fi cient relation curve

忽略空气阻力和车轮滚动阻力的影响,则单个车轮的运动方程为

式中:J为车轮转动惯量;dω/dt为车轮角加速度;µb为纵向地面附着系数;m为四分之一车辆质量;g为重力加速度;r为车轮滚动半径;Tb为制动器制动力矩;Tg为地面制动力矩。

对于轮缸压力可以实时测量的串联式制动能量回馈系统来说,式(2)中Tg是可以实时计算的,即纵向地面利用附着系数µb是可以实时获得的。对于制动车辆而言,地面制动力矩Tg为其(被控对象)输出量,并且存在一个最优值;制动器制动力矩Tb为输入量,可以根据制动力矩Tb对地面制动力矩Tg的影响来确定Tb的调节方向,最终使Tg接近最优点。

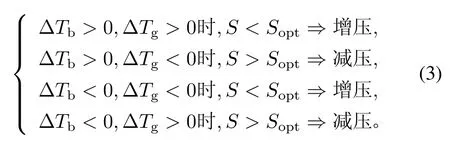

由图1可知,当滑移率小于最佳滑移率时,利用附着系数µb随着滑移率的增加而增加;当滑移率大于最佳滑移率时,利用附着系数µb随着滑移率的增加而减少。因此,若Tg随着Tb的增大而增大,说明Tg还可以继续增大;若Tg随着Tb的增大而减少,说明Tg要减小。从图1还可以看出,当Tg接近最优点时(即µb接近最优点),滑移率也将接近最优点Sopt。基于以上思路,可得出如下的ABS自寻优控制策略:

2 ABS系统仿真模型

文中重点关注制动过程防抱死控制策略,为突出主要问题并简化模型构建,搭建了包括半车模型和轮胎模型的车辆纵向动力学模型。此外,考虑制动过程中液压管路及电磁阀存在的延时,建立了液压制动调节器模型与制动器模型。

2.1 车辆纵向动力学模型

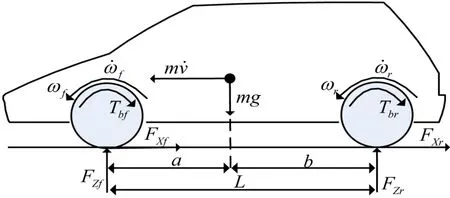

2.1.1 半车模型

采用半车模型(如图2所示),来研究车辆防抱死制动过程,其优点是计算复杂性相对较小,可反映加(减)速对前后轮载荷变化的影响以及可对后叙前后轮制动力的分配进行研究。忽略侧倾影响,并假设:汽车为后轮驱动双轮汽车;汽车前后轮处于相同的路面上;忽略轮胎滚动阻力。所建立的双轮车辆模型如下[10]。

图2 半车模型示意Fig.2 Half-vehicle model

由车辆垂向和纵向力学平衡可得

式中:Fzf、Fzr分别为前后轮垂向载荷,m为整车质量;前后轮切向受力为Fxf=µfFzf,Fxr=µrFzr。式中:µf、µr为前后轮地面附着系数;则前后轮地面制动力为Tgf=Fxfr、Tgr=Fxrr。分别对前后轮接地点取矩,可得

分别对前后轮转矩平衡可得

式中:hg为车辆质心高度;Tbf、Tbr分别为前后轮制动器制动力矩;J、J分别为前后轮转动惯量fr分别为前后轮角加速度。

基于上述半车模型的受力分析,可利用SIMULINK/SIMDRIVELINE工具箱建立了半车模型,仿真参数如表1所示。

表1 半车模型参数Tab.1 Half-vehicle model parameters

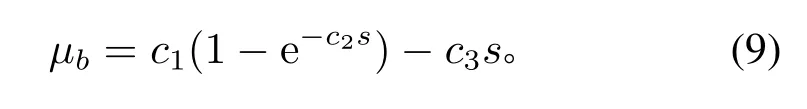

2.1.2 轮胎模型

由于主要研究纵向制动特性,选用了参数较少并能反映纵向附着系数µb与滑移率S关系的Burckhardt模型[11]。

Burckhardt模型公式为

如忽略速度变化的影响,该公式可简化为

式中c1、c2、c3为参考系数,表2给出了其在不同路面条件下的取值及该路面的最佳滑移率Sopt和最大附着系数µmax。

表2 不同路面下各参数的典型值Tab.2 Parameters of different road conditions

根据上述分析,基于Matlab/Simulink建立了车辆纵向动力学模型,如图3所示。

图3 半车模型示意Fig.3 Half-vehicle model

2.2 液压调节器模型[12]

ABS液压调节器通过电磁阀开关动作实现轮缸内的增压、保压、减压,三种模式下相应的压力变化率为:

1)轮缸处于增压状态时,轮缸压力变化率为

2)轮缸处于减压状态时,轮缸压力变化率为

3)轮缸处于保压状态时,轮缸压力变化率为

由式(9)、(10)、(11)可得

其中:Pw、Pm分别为轮缸液压、制动主缸液压;Pr为低压蓄能器中的液压,由于压力较低,可以忽略不计。τvpi和τvpd分别为在模式转换时电磁阀和管路传输滞后时间,不同模式间的转换造成的延迟不同,表3给出了基于MK20型ABS调压器电磁阀的实验测试结果[13],可见电磁阀由复位状态到工作状态的延迟较大;式(9)中其他参数辨识结果如表4所示[14]。

表3 不同转换模式下响应特性测试结果Tab.3 Test results of response characteristics in different switch pattern

表4 液压调节器参数辨识结果Tab.4 Parameter identi fi cation results of hydraulic actuator

2.3 制动器模型[12]

制动器制动力矩由旋转元件(制动盘或制动鼓)与固定元件(制动钳或制动蹄)摩擦产生。其模型描述了制动轮器压力输入到制动器制动力矩输出的力学特性,可用传递函数表示为

式中:ωn为制动器无阻尼固有频率;ξ为制动器阻尼系数;µbr为制动盘的摩擦系数;Tb为制动器制动力矩;ηb为效能因数;Rb为有效摩擦半径。

液压制动系统通过电磁阀控制信号改变ABS的常开阀和常闭阀的开闭状态,改变制动器压力与制动器制动力矩,其仿真结果如图4所示。其中,电磁阀在0~0.2s工作在增压模式;0.2~0.3s工作在减压模式;0.3~0.35s工作在增压模式;0.35s~0.4s工作在保压模式。

图4 液压制动系统仿真图Fig.4 Hydraulic braking system simulation

从图4中可知,增(减)压阀由开启(关闭)的复位状态到关闭(开启)的工作状态时,延迟较明显;制动器压力较大时,增压变化率小,减压变化率大;反之,制动器压力较小时,增压变化率大,减压变化率小。

3 改进型ABS自寻优控制策略

首先基于ABS自寻优控制策略进行了仿真。由于制动延迟,制动器制动力矩与地面制动力矩(地面附着系数)波动较大;在此基础上,提出了改进型ABS自寻优控制策略并进行了仿真。

3.1 基于原自寻最优策略的仿真

根据2中所述的自寻优原理,基于SIMULINK/State fl ow建立了ABS自寻优控制策略,并结合ABS液压制动系统模型进行了仿真。

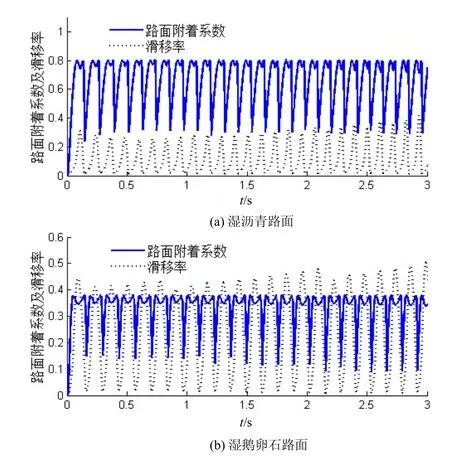

仿真以30 m/s的初速开始制动,速度小于1.5 m/s时停止。图5为车辆前轮在湿沥青路面和湿鹅卵石路面的纵向附着系数与滑移率变化曲线;图6为两种路面下,前轮制动器制动力矩Tb、地面制动力矩Tg和滑移率S(×1000)的变化曲线。

图5路面附着系数与滑移率变化曲线Fig.5 Road adhesion coef fi cient with relation to the slip

从图5可见:原ABS自寻优控制策略可有效防止抱死,但由于制动系统的延迟影响,制动器制动力矩的调整慢于地面制动力矩和滑移率的变化,造成轮缸制动力矩增大或减小过多,纵向附着系数和滑移率变化幅度也较大。

图6 各参数变化曲线Fig.6 Different parameters change curve

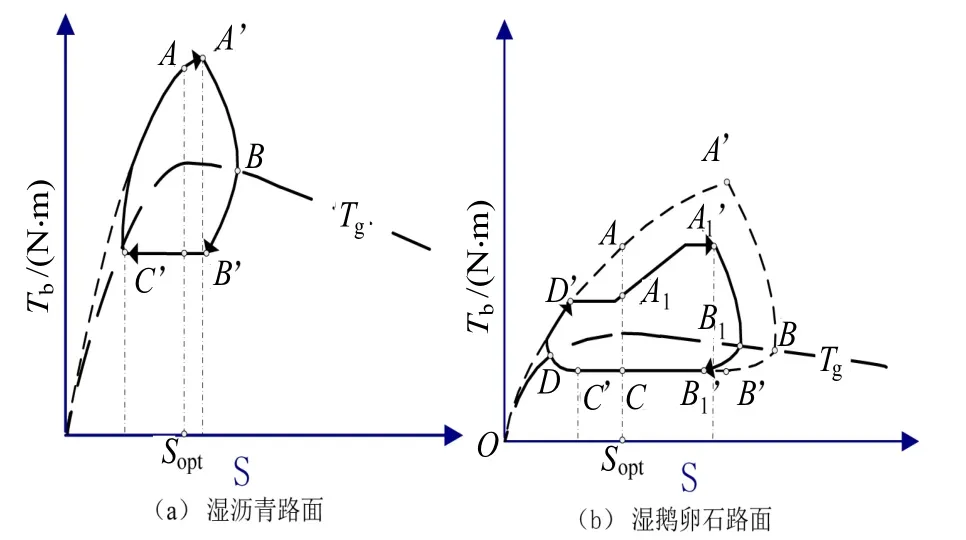

另据图6,可得出此制动过程中Tb−S相平面图,如图7所示。OA为初始增压阶段;A点时,Sopt到达最佳滑移率,Tg达到最大值并开始减小,减压指令发出;由于延迟,从A’点制动力矩Tb下降;B点时,回到Sopt,Tg开始减小,增压指令发出;从B’点制动力矩Tb上升,开始下一循环。从图7中可看出高附着路面,Tb下降过大显著,滑移率下降随之也较大;在低附着路面,Tb上升过大显著。

图7 自寻优控制不同路面的Tb−S相平面图Fig.7 Tb−S phase-planatself-optimizingcontrolofdifferent roads

3.2 改进的ABS自寻优策略及其仿真

3.2.1 改进的自寻优策略

鉴于原ABS自寻优控制策略在制动过程中存在制动力波动较大的不足,文中对其进行了改进。改进型策略设计时需满足以下要求:减小增压与减压过程中制动力矩的超调量;制动力矩过大时,可迅速降压,使滑移率快速回到稳定区域;能够自动识别不同典型路面的附着情况,并能处理路面突变情况。

根据上述要求,制动调节过程增加了保压与阶梯增压阶段以及其他辅助模块。其中阶梯增压采用PWM控制,参考表2制动系统响应特性,选取PWM周期为15ms,利用高低电平驱动ABS进油阀的开闭,占空比可根据路面情况决定,成正比关系。由于地面制动力矩Tg可以实时计算,并在减压信号发出时达到最大值Tgmax;可由Tgmax的值辨识路面附着情况,设定PWM占空比。

改进的自寻优控制策略如图8所示。其中地面制动力矩Tg、其采样周期内变化量∆Tg、制动器制动力矩Tb可实时计算得出;为提高策略的适应性,增加了制动器和地面最大制动力矩Tbmax、Tgmax的计算;另外4个参数如下:

1)k1、k2:Tbmax的修正系数,表示策略允许的最大、最小制动情况,防止由于采样误差、制动初始阶段载荷转移等造成的系统不稳定情况。

2)∆Tgmax、∆Tgmin:路面突变辨识系数,当路面突变时,会造成下一采样时刻∆Tg突变,需进行快速增压(减压),重新开始制动循环。

图8 改进的基于自寻最优控制策略Fig.8 Modi fi ed self-optimizing control strategy

根据上述策略,车辆在湿沥青、湿鹅卵石路面制动过程中Tb−S相平面图如图9所示。

图9 改进策略下不同路面的Tb−S相平面图Fig.9 Tb−S phase-plan at modi fi ed self-optimizing control of different roads

其中BC对应图8的保压阶段;在高附着系数的湿沥青路面下阶梯增压的PWM占空比为100%,所以CA全为增压阶段;在低附着系数的湿鹅卵石路面下PWM占空比为33%,CD为增压阶段,DA为阶梯增压阶段。与图7相比可见,制动力矩超调量变小,滑移率波动也减小。

3.2.2 改进型ABS自寻优策略仿真分析

基于Smiulink/State fl ow软件,搭建了改进型ABS自寻优控制策略,在此仅以前轮为例,在湿沥青路面和湿鹅卵石路面的纵向路面附着系数与滑移率变化曲线如图10所示。与图5对比可见,新策略有效减小了纵向附着系数和滑移率波动量,验证了Tb−S相平面图9的分析。

图10路面附着系数与滑移率变化曲线Fig.10 Road adhesion coef fi cient with relation to the slip

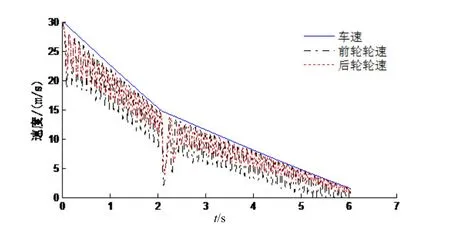

图11、12为改进型ABS自寻优策略在湿沥青与湿鹅卵石对接路面的车速与前后轮速变化曲线。

图11 湿沥青→湿鹅卵石对接路面车速与前后轮速Fig.11 Vehicle speed with relation to front and rear wheels speed in docking roads of wet asphalt to wet cobblestones road

图12 湿鹅卵石→湿沥青对接路面车速与前后轮速Fig.12 Vehicle speed with relation to front and rear wheels speed in docking roads of wet cobblestones to wet asphalt road

为了进一步说明所提出的改进型ABS自寻优策略策略对不同路面的适应性,在干沥青和雪对接路面上进行仿真分析,车速与前后轮速变化曲线如图13、14所示。可见所提出的策略在多种路面下均可有效实现车轮防抱死功能,并可实时辨识路面、及时调整制动策略。

图13 干沥青→雪路对接路面车速与前后轮速Fig.13 Vehicle speed with relation to front and rear wheels speed in docking roads of dry asphalt to ice road

图14 雪路→干沥青对接路面车速与前后轮速Fig.14 Vehicle speed with relation to front and rear wheels speed in docking roads of ice to dry asphalt road

4 结论

针对轮缸压力实时测量的串联式制动能量回馈系统,考虑了ABS制动系统延迟影响,提出改进型ABS自寻优控制策略并进行了仿真。根据上文仿真数据,可分析出不同控制策略与路面情况下,0~3s内路面平均利用附着系数的对比关系,如表5所示,湿沥青路面与湿鹅卵石路面的平均利用附着系数分别提高了9.54%,9.99%。仿真结果表明,所提出的新型ABS自寻优控制策略可有效减少延迟作用引起的制动力矩超调量大问题,提高制动效率。

表5 不同控制策略下的平均利用附着系数Tab.5 The comparison of average used adhesion coef fi cient for different control strategies

此外所提出的改进型ABS自寻优控制策略具备如下优势:1)能有效规避了参考车速估计,策略简单可靠;2)可自动搜寻到最佳滑移率,对不同路面有广泛适用性;3)能实时计算地面制动力矩,可对路面附着状况进行估计。

[1]SEIBUM B Choi.Antilock brake system with a continuous wheel slip control to maximize the braking performance and the ride quality[J].IEEE Transactions on Control System Technology,2008,16(5):996-1003.

[2]郑太雄,马付雷.基于逻辑门限值的汽车ABS控制策略[J].交通运输工程学报,2010,10(2):69-74.

ZHENG Taixiong,MA Fulei.Automotive ABS control strategy based on logic threshold[J].Journal of Traf fi c and Transportation Engineering,2010,10(2):69-74.

[3]王纪森,冀杰,马瑾.防抱制动系统自寻优控制的仿真研究[J].系统仿真学报,2006,18(9):2516-2520.

WANG Jisen,JI Jie,MA Jin.Simulation research on ABS self-optimizing control method[J].Journal of System Simulation,2006,18(9):2516-2520.

[4]李文娟,王旭东,陈凤林.制动系统动能转化建模与ABS自寻最优控制[J].电机与控制学报,2011,15(2):94-99.

LI Wenjuan,WANG Xudong,CHEN Fenglin.Modeling of vehicle braking system based on kinetic energy conversion and self-optimizing control for ABS.[J].Electric Machines and Control,2011,15(2):94-99.

[5]D.Capra,E.Galvagno.An ABS control logic based on wheel force measurement[J].Vehicle System Dynamics,2012,50(12):1779-1796.

[6]张俊智,薛俊亮,陆欣,等.混合动力城市客车串联式制动能量回馈技术[J].机械工程学报,2009,45(6):102-106.

ZHANG Junzhi,XUE Junliang,LU Xin,et al.Series regenerative braking technique for hybrid electric buses[J].Journal of Mechanical Engineering,2009,45(6):102-106.

[7]罗禹贡,李深,周磊等.电动汽车复合制动动态试验台的研发[J].汽车工程,2012,34(4):351-355.

LUO Yongyu,LI Shen,ZHOU Lei,et al.The development of dynamic test bench for EV hybrid brake system[J].Automotive Engineering,2012,34(4):351-355.

[8]杨洋.纯电动汽车新型电液复合制动系统研究[D].重庆:重庆大学,2012.

[9]王纪森,杨旭东.汽车防抱制动系统的自寻最优控制[J].汽车工程,2004,26(3):299-301.

WANG Jisen,YANG Xudong.Self-optimizing control for anti-lock braking system[J].Automotive Engineering,2004,26(3):299-301.

[10]余志生.汽车理论(第四版)[M].北京:机械工业出版社,2006:108.

[11]刘倩.汽车防抱制动系统(ABS)模糊控制方法的研究[D].吉林:吉林大学,2008.

[12]彭栋.混合动力汽车制动能量回收与ABS集成控制研究[D].上海:上海交通大学,2007.

[13]李志远,崔海峰,刘昭度,等.基于MK20型ABS压力调节器电磁阀的开关响应特性测试与分析[J].液压与气动,2006,(11):73-75.

LI Zhiyuan,CUI Haifeng,LIU Zhaodu,et al.Response measurement and analysis of solenoid valve for the model MK20 ABS modulator[J].Chinese Hydraulics and Pneumatics,2006,(11):73-75.

(编辑:刘素菊)

Wheel cylinder pressure measurable modi fi ed self-optimizing control simulation for ABS

ZHAO Zhi-guo,WANG Yi-fan

(School of Automotive Studies,Tongji University,Shanghai 201804,China)

Based on the wheel cylinder pressure measured in real-time series regenerative braking system,a self-optimizing ABS(anti-lock brake system)control strategy was proposed to reduce excessive overshoot and severe fl uctuation of braking force caused by brake response delay.ABS hydraulic actuators,brake and vehicle longitudinal dynamics model were built and simulated with original self-optimizing ABS control strategy.Simulation results showed that hydraulic braking force fl uctuated severely.Based on the principle of braking force regulation and change,the new proposed strategy added function of braking pressure holding and step increase.A road surface identi fi cation module was built based on change of braking force of ground.The results show that the proposed modi fi ed self-optimizing control strategy can ameliorate the brake ef fi ciency and also adapt to different road conditions automatically with certain robustness.

anti-lock braking systems;hydraulic actuators;self-optimizing control;brake response delay;road surface identi fi cation

U 461.3

A

1007–449X(2013)10–0101–08

2013–01–18

国家重点基础研究发展计划(2011CB711200)

赵治国(1971—),男,博士,副教授,博士生导师,研究方向为车辆动力学控制及混合动力汽车动力传动系统控制等;

王艺帆(1988—),男,硕士研究生,研究方向为混合动力车复合制动技术。

王艺帆