影响球墨铸铁管的质量因素分析与对策*

武卫林 徐杨斌 王海玲(安钢集团永通球墨铸铁管有限责任公司)

影响球墨铸铁管的质量因素分析与对策*

武卫林 徐杨斌 王海玲(安钢集团永通球墨铸铁管有限责任公司)

根据生产实践经验,对水冷金属型离心球墨铸铁管影响质量的常见因素如裂纹、断裂、冷隔、重皮及夹渣等缺陷,分析了形成缺陷的原因,提出的防止缺陷产生的措施,能有效地控制和减少废品的产生,提高了铸管综合合格率。

裂纹 断裂 冷隔 重皮 夹渣

0 前言

球墨铸铁管与其它管材相比,具有较高的抗内压、外压能力,较好的耐腐蚀性和耐磨性。在使用方面,它具有施工方便,接口密封性能好,管网运行安全系数大等优点。近年来,离心球墨铸铁管的市场普及量迅猛发展,尤其是在城市供水工程中,球墨铸铁管的应用已经相当广泛,基本上取代了其它管材。水冷金属型离心球墨铸铁管的生产原理是高速旋转的铸造模具产生巨大的离心力,在离心力的作用下铁液迅速结晶、凝固,同时气体、夹渣等从液态金属中分离,球墨铸铁管组织致密,这种铸造方法明显地比其它铸造方法好。

1 概况

安钢集团永通铸铁管公司现有水冷式金属型离心球墨铸铁管机6台,主要生产DN80 mm~DN1200 mm,长度为5 m~6 m规格的球墨铸铁管。近年来,随着规模的不断扩大,球墨铸铁管的质量也在逐步稳定和提高,在生产中,由于操作不熟练、参数调整不到位或者工艺条件限制,通常会出现裂纹、断裂、冷隔、重皮和夹渣等质量缺陷,这些缺陷的产生,影响了铸管的内在性能及使用寿命。为了避免这些缺陷的产生,进一步提高球墨铸铁管的综合合格率,对以上缺陷进行原因分析,提出质量改进办法。减少了缺陷管的产生,取得良好的经济效益。

2 存在问题及分析

2.1 裂纹、断裂

在铸管的外表面产生圆周或纵向裂纹。裂纹常见的形式有管身裂纹和承口的裂纹,如图1、图2所示。

图1 管身裂纹

图2 承口裂纹断裂后

裂纹产生的原因分析如下:

1)机械阻碍。当承口部位的铁液钻入砂芯与管模的间隙中形成飞边、毛刺时,或钻入管模龟裂纹时,铸管的收缩将受阻碍,在铸管内产生的应力会引起圆周裂纹,甚至断裂。

2)冷却速度不均匀。在水冷金属型小口径铸管的浇铸过程中,因流槽震动溅出铁液,这少量的铁液在浇铸前被离心旋转成环状。随后,当正常浇铸的铁液覆盖其上时,将导致局部传热条件远不如周围铁液,而出现热夹点想象,即周围铁液已完全凝固,而该处铁液正处在固液两相区,从而导致周围铸管收缩量全部集中于此而造成开裂。

3)铸造组织不均匀。①铁液成分偏析。铸管在凝固过程中,由于固相和液相成分的不同,密度相差较大,结果固相和液相分离,液态下析出的石墨在离心力的作用下,因密度小,极易集中在内表面形成石墨偏析,Fe3C中C与铁形成化学键,使C以间隙原子存在于铁晶格中,造成晶格畸变,导致应力集中而出现裂纹和断裂;②铁液浓度偏析。铁液浓度偏析主要是有晶内偏析引起,对热裂有明显的影响。晶内偏析产生原理如图3所示。

图3 晶内偏析产生原理

从图3分析可以看出,先结晶出来的晶体中心部分含B成分的浓度小,而外层含B成分的浓度大,成分很不均匀。同时,结晶完毕的温度下降,结晶粒的物理和化学性质带来了不均匀性,使合金的强度、塑性降低,由于铸管冷却不均匀而产生裂纹。

4)高脆性断裂。随流孕育剂加入过早,过量,硅含量增加,由于硅固溶于铁素体组织,使晶格扭曲,将提高脆性转变温度,降低球墨铸铁的冲击韧度值,引起局部高硅应力集中,出现裂纹和断裂。

2.2 表面重皮

在水冷金属型离心铸管的外表面经常见到不连续的、近似螺旋线分布的冷隔型疤痕。疤痕又亮又细,严重时在向着插口方向出现分层现象,管身重皮如图4所示。

图4 管身重皮

重皮产生的原因分析如下:

铁液浇入高速旋转的管模时,在离心力的作用下,不仅产生径向圆周流动,同时也沿管模壁作轴向流动。此时浇铸流槽的大部分铁液向前(承口方向)流动,仍有少股铁液向后(插口)方向流动。有关资料数据显示,直径300 mm的铸管采用水冷金属型生产时,铁液向插口方向的流动速度是150 mm/s~165 mm/s,常会在铁液流出流槽落点的插口方向出现一股“超前流”,离心铸管时型壁上形成的“超前流如图5所示。

图5 离心铸管时型壁上形成的“超前流”

这股“超前流”铁液量不多,它向插口方向移动的速度越大,流股的厚度越薄。当它一接触到温度较低的管模表面,受管模的急冷作用则迅速凝固。随后浇铸流槽出铁口流动到该轴向位置时,铁液掉落在已凝固的“超前流”内表面上。如未能与“超前流”金属熔合在一起。就会形成冷隔夹层。“超前流”是由刚落在铸型表面上的铁液所组成,在惯性作用下,这股液态金属的旋转速度比铸型的速度小,即它相对金属型作与铸型旋转方向相反的圆周运动。这样,在铸型表面上液体金属既做相对圆周运动又做相对运动,这两个运动结合,便在铸型表面形成了螺旋线的分布状态。

2.3 夹渣

夹渣通常分布在离心铸管的内表面及浇铸的死角处,夹渣在断面上呈断续的暗黑色区域或斑点,无金属光泽。微观特征为有硫化物(MgS,FeS)及氧化物(MgO,SiO2,FeO,Al2O3),在夹渣区除有球状石墨外,还有类片状石墨,夹渣现象如图6所示。

图6 球铁管中的夹渣100×

夹渣的出现大大的降低了铸管的力学性能,特别是延伸率及冲击韧性下降明显,分析原因如下:

2.3.1 一次夹渣

球化处理时,Si、Mn、Mg、RE 等于铁液中的 O、S产生反应形成渣。稀土反应产物—稀土氧化物的密度与铁液密度相近,难以从铁液中上浮。当铁液温度低、渣上浮不充分或扒渣不净而残留在铁液中时,形成一次夹渣。

2.3.2 二次夹渣

铁液经镁处理后,在铁液表面吸附了氧原子,铁液表面氧化形成一层氧化膜。铁液中残留镁越多、温度越低,氧化膜就越厚。当铁液在吊运、浇铸过程中受到搅动,氧化膜被撕成碎片状而卷入铸型时,将形成二次夹渣。

2.3.3 渣量残留

球化处理后未扒净渣,落槽的打结料、流槽涂料和管模粉团块裹入铁液形成夹渣。

3 预防及控制措施

3.1 改进离心设备,有效预防裂纹

为了减少铁液在高温的停留时间,加强孕育特别是随流孕育效果。随流孕育剂加入量为铁液量的0.1%~0.25%;保证管模粉分布均匀,管模内表面用量为20 g/m2~30 g/m2控制好水冷金属型离心机的工艺参数,管模浇铸转速不易过高,其浇铸转速见表1。

表1 管模浇铸转速

在水冷金属型离心机要防止流槽振动造成铁液溅出现象,承口砂芯要安放合适,避免产生毛刺。控制铁液成分,降低铁液的含硅量,冲入球化剂后Wsi应控制在0.8%~1.2%为宜。离心机机壳内采用均匀布置圆弧形喷淋冷却管,且分段设置,并避免各段的冷却水相互影响,冷却水管布置如图7所示。

图7 冷却水管布置

3.2 优化工艺参数,减少管身重皮

为了合理控制浇注温度和机身冷却水进出口温度,缩短两次浇铸之间的间隔时间。控制机身冷却水进口温度为28℃~36℃,出口温度为50℃~57℃,浇铸温度控制见表2。

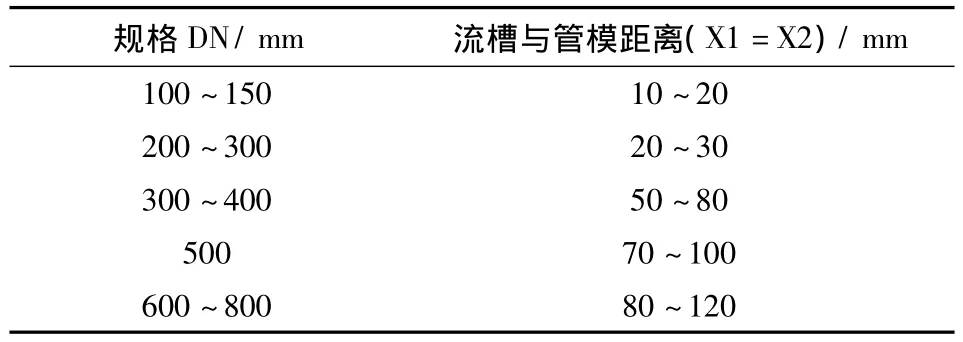

在水冷金属型离心铸造工艺中,应防止过高的浇铸转速,调整适宜的翻包速度和主机走速;保证管模的打点的深度为0.25 mm~0.3 mm、直径为4 mm~5 mm、点与点边缘间距为0.5 mm~0.7 mm;应注意修复好流槽弯头,调整好流槽在管模中间的位置如图8所示。流槽与管模相对位置的具体数值见表3、表 4。

表2 管模浇铸转速

图8 流槽与管模相对位置

表3 流槽与管模径向相对位置

表4 流槽与管模轴向相对位置

3.3 控制原料加入,降低夹渣缺陷

为解决降低铁液中的含硫量,减少硫化物渣的产生,应控制WS<0.02%:适当提高浇铸温度,有利于夹渣上浮:球化剂中稀土含量不易过高,稀土含量应控制在(质量分数)1%~2%为宜;加强铁液的扒渣和挡渣效果;铁液中的残镁流量不易过高(残留镁量应控制在0.035%~0.045%),以减少铁液表面氧化。

4 效果分析

1)在生产中出现的裂纹、断裂、重皮和夹渣等四种球墨铸铁管的缺陷进行了分析,初步摸清了这些缺陷的产生原因,减少废品,提高了铸管的内在质量。

2)通过采取相应的措施,控制各种缺陷的产生,铸管内在质量缺陷得到了有效控制,2011年铸管综合合格率为97%,与2010年同比升高了1.46%,裂纹、重皮、夹渣得到控制,各种缺陷占产量比例对比见表5。

表5 改进前后指标对比

3)根据生产情况,每月份平均生产铸管1.2 万 t,可减少废管量175.2 t,按铸管加工费 1350元/t计算,可节约成本23.65万元。

5 结语

在球墨铸铁管生产过程中,工艺因素复杂多变,影响到铸铁管的质量问题是多方面的,为了提高离心球墨铸铁管的质量,必须对生产过程中铁液的制备、球化和孕育处理、离心机工艺技术操作等各工序质量进行严格控制,减少生产过程中可能产生缺陷的原因加以分析,并采取相应措施,减少缺陷管的产生,以提高球墨铸铁管的质量和市场竞争力。

[1]中国机械工程学会铸造分会.铸造手册第1卷铸铁.第2版.北京:机械工业出版社,2011:1-13.

[2]王振宇.铸铁.北京:机械工业出版社,1998:46-49.

[3]范英俊.离心球墨铸铁管工艺及装备.北京:中国科学技术出版社,2001:273-288.

ANALYSIS ON FACTORS INFLUENCING DUCTILE CAST-IRON PIPE QUALITY AND COUNTERMEASURE

Wu Weilin Xu Yangbin Wang Hailing

(Yongtong Ductile Cast Iron Pipe Co.,Ltd.Anyang Steel)

Based on the production practice of metal centrifugal nodular cast iron pipe,the common defects such as cracks,fracture,heavy leather and slag inclusion were analyzed,and countermeasures put forward which can control and reduce scrap and increase comprehensive roundness.

crack fracture cold insulation heavy leather slag inclusion

*联系人:徐杨斌,高级工程师,河南.安阳(455113),安钢集团永通球墨铸铁管有限责任公司;

2012—8—13