硅钡处理对轴承钢大型球状夹杂(Ds)的影响*

杜佳美 王日红 许加陆 刘宪民(中天

钢铁集团有限公司)

硅钡处理对轴承钢大型球状夹杂(Ds)的影响*

杜佳美 王日红 许加陆 刘宪民(中天

钢铁集团有限公司)

为防止轴承钢产生大型球状夹杂,所以对轴承对钢中的钙含量有严格的控制要求。为解决轴承钢连铸过程的水口堵塞问题,不少钢厂采用真空后喂硅钡线对钢水进行夹杂物变性处理。但通过两种工艺条件下(有硅钡和无硅钡处理)形成的大型球状夹杂的电镜分析发现,硅钡处理对大型球状夹杂的形成有促进作用,在喂线后的软吹过程中钡夹杂上浮并不充分。

轴承钢 硅钡处理 大型球状夹杂

0 前言

大型球状夹杂(Ds)会显著降低轴承钢的疲劳寿命,SKF和GB/T18254标准对此都有严格的控制要求。各钢厂在解决连铸水口的结瘤问题时是严格禁止采用钙处理的办法,不少钢厂根据钡夹杂上浮速度快的特点,采用真空处理后喂入硅钡线的办法来解决钢水的流动性问题。实践证明喂入硅钡线能解决轴承钢的流动性问题,但钡夹杂的上浮速度到底有多快,钡处理后钡在钢中的残留,钡处理过程对球状夹杂的形成有无促进作用,对成品材的夹杂物评级有多大影响等,缺少定性和定量的分析。笔者在轴承钢生产实践中,通过对夹杂物的电镜分析发现,硅钡处理对大型球状夹杂的形成有促进作用,而且在现有的硅钡处理后的软吹条件下钡夹杂在钢中仍有明显的残留,并显著影响轴承钢高倍夹杂(特别是Ds)的评级。

1 试验

1.1 试验目的及内容

通过试验对比分析轴承钢真空处理后采用硅钡处理对大型球状夹杂形成的影响。试验内容如下:

1)90 t电炉生产轴承钢采用VD处理后喂入硅钡线150 m/炉~200 m/炉。

2)连铸坯轧制成棒材后取高倍试样,对大型球状夹杂(Ds)进行评级。

3)对所取试样中发现的大颗粒球状夹杂进行成份分析,研究夹杂形成并长大的原因。

1.2 试验条件

炼钢工艺流程:90 t EAF(脱碳、脱磷、合金化)→90 t LF(造渣、脱氧、脱硫)→85 t VD(0.5乇保持20 min VD后喂入硅钡线)→软吹30 min→220 mm×260 mm弧形连铸机。

轧钢工艺流程:连铸坯热送入炉→高压水除磷→连续轧机轧制→锯切→冷床→缓冷坑→精整修磨。

蔡司扫描电镜EVO18及牛津能谱仪分析。

1.3 试验方法

取几个样品在制样后抛光(未经腐蚀)在金相显微镜上观察及查看夹杂物等级,将试样在扫面电镜及能谱仪下进行分析,通过二次电子及背散射的模式分别对夹杂物的形貌和成分观察、对比,分析化学成分和元素的面扫描。

2 试验结果及分析

2.1 硅钡处理工艺的对比试验

不加硅钡工艺:真空后不再喂入硅钡线,直接软吹后上连铸。

加硅钡工艺:真空后喂入硅钡线150 m,软吹35 min后上连铸。

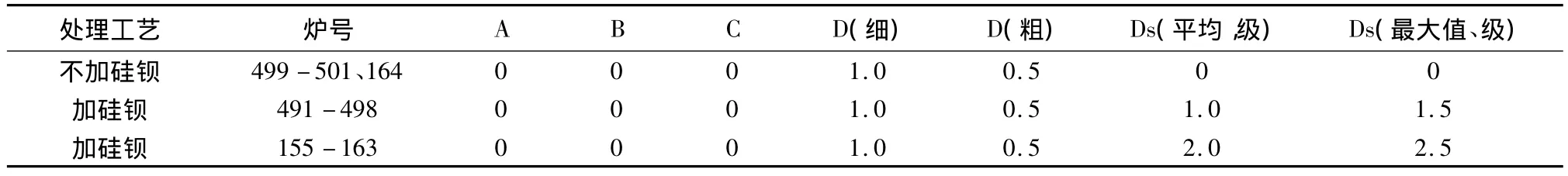

两种工艺条件高倍夹杂评级结果对比见表1。

表1 两种工艺条件高倍夹杂评级结果对比

2.2 D类及Ds类夹杂物的扫描电镜分析

轴承钢添加硅钡线的炉号为(491-498、155-163)与未添加硅钡线的炉号为(499-501、164),对其D类及Ds类夹杂物做扫描电镜及能谱仪分析,各试样具体分析如下:

试样一:未喂硅钡线炉号 500,D类(直径11μm)背散射夹杂物放大5000倍,夹杂物形貌如图1所示,夹杂物成分组成见表2。

图1 试样一未喂硅钡线(炉号500)

?

试样二:未喂硅钡线炉号499 D类(直径7μm)背散射夹杂物放大5000倍,夹杂物形貌如图2所示,夹杂物成分组成见表3。

图2 试样二未喂硅钡线(炉号499)

试样三:喂硅钡线炉号497,Ds(直径13μm)夹杂物背散射放大3000倍,夹杂物形貌如图3所示,夹杂物成分见表4。

图3 试样三喂硅钡线(炉号497)

表4 按化合物百分比显示的结果%

试样四:喂硅钡线炉号156,Ds(1.0级、直径19μm),夹杂物成分组成见表5。

表5 按化合物百分比显示的结果 %

3 试验结果分析

1)根据以上试验结果分析,钢中的 Al、Mg、Ca对Ds夹杂的形成有很大的促进作用。铝的作用是还原炉渣或钢包衬中的MgO形成的Mg进入钢水,从而与钢中的Al2O3结合成MgO Al2O3,钙的作用是与钢中 Al2O3结合成 CaO Al2O3,在 Al、Mg、Ca 的综合作用下形成复合的Ca-Al-Mg-O复合态夹杂或形成独立的钙铝酸盐、铝镁酸盐。

2)从所分析的喂入硅钡炉号的五个试样的夹杂组成可以看出,夹杂 以 MgO、Al2O3、CaO、BaO为主要成份,形成了 MgO、Al2O3、CaO、BaO 四元的复合盐或三元复合的钙钡铝盐、镁钡铝盐 ,BaO成份的存在并占有相当比例的事实说明Ba与Al、Mg、Ca元素一样对Ds夹杂的形成同样有很大的促进作用。同时也说明钡夹杂在钢水中的上浮受到一定条件的限制,在一定条件(现有工艺条件)下并未能得到充分彻底的上浮,所形成的复合夹杂在钢水中仍有相当比例的残留。

4 结论

1)根据两种不同工艺的高倍评级对比,喂入硅钡工艺对轴承钢成品的高倍Ds评级有显著影响。

2)钡元素在解决水口结瘤方面有良好的效果,但同时钡元素对点状大型夹杂的形成有促进作用,从这一点看轴承钢不宜采用硅钡处理。

3)硅钡处理炉号的D类夹杂和大型Ds夹杂中均发现钡元素的存在,说明钡夹杂在钢中有明显的残留、其在钢水中的上浮并不充分。

4)夹杂表面吸附有CaS夹杂、制样过程的磨样产生的FeO对分析结果有一定的影响。另外由于试验炉数及所取样数量的限制对结论的准确性有一定影响,有必要进一步加大试验炉数和采样数。

[1]张丽丽,石英.硅钡钙合金中硅、钡、钙的连续测定.冶金分析,2003,23(5):78 -79.

[2]肖青安.硅钡铝合金用于炼钢脱氧的探讨.钢铁,1996,31(8):16-18 27

INFLUENCE OF SI-BA TREATMENT ON LARGE GLOBULAR INCLUSIONS(DS)IN BEARING STEEL

Du Jiamei Wang Rihong Xu Jialu Liu Xinmin

(Technology Center of Zenith Steel Group Co.,Ltd)

To prevent formation of large globular inclusions in bearing steel,calcium content in molten steel was strictly limited.In order to resolve nozzle clogging in continual casting process,many steel plants used Si- Ba wire feeding inclusion modification for molten steel after vacuum treatment,Through analyzing large globular inclusions by SEM in two kinds of process,Si- Ba treatment and Non Si- Ba treatment,we found that Si- Ba treatment could promote the formation of large globular inclusions,and the floating of Ba - inclusions was insufficiency during soft stirring after wire feeding.

bearing steel Si-Ba treatment large globular inclusions

2012—4—11