易切削钢盘条AG1215研制开发*

张景宜 李子林(安阳钢铁集团有限责任公司)

易切削钢盘条AG1215研制开发*

张景宜 李子林(安阳钢铁集团有限责任公司)

介绍了安钢易切削钢盘条AG1215的研制开发。通过合理的转炉终点控制、精炼工艺、增硫措施、制定关键连铸、加热、轧制工艺技术措施,获得表面及低倍质量优良的铸坯,夹杂物控制达到预期控制目标,盘条各项性能符合用户要求。

易切削钢 硫化物 夹杂

0 前言

美标1215易切钢硫含量高,切削加工性能好,塑性高,强度高。主要用于制作受力较小而对尺寸和光洁度要求严格的仪器仪表、手表零件、汽车、机床和其他各种机器上,对尺寸精度和光洁度要求严格,而对机械性能要求相对较低的标准件,如齿轮、轴、螺栓、阀门、衬套、销钉、管接头、弹簧座垫及机床丝杠、塑料成型模具、外科和牙科手术用具等。适合一般电镀轴心、切削用料及一般零件。美标1215由于精度准确,表面状况良好,易削切钢产品可直接使用,如喷涂,打砂,打弯,钻孔,也可按实际要求精拉之后直接电镀,免去了大量机加工时间及节省配置加工机械的费用,原材料的耗损极少。

1 技术要求和工艺难点

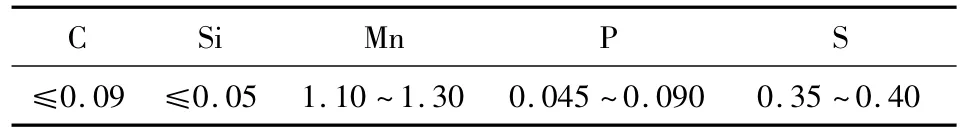

为保证切削性能,一般要求钢中的w(Mn)/w(S)控制在3.0~5.0为最佳,AG1215易切削钢要求较高的硫含量和锰含量,超过美标1215上限,具体化学成分要求见表1。力学性能不做要求。

表1 AG1215成分标准 w%

AG1215易切削钢具有低碳、低硅、高磷、高硫的特点,是最难连铸的钢种之一。其连铸工艺的难点主要在于:钢中的高氧含量、高硫含量显著降低了钢水的表面张力,使钢渣分离困难,从而造成钢渣混卷;同时随着钢水温度的下降,进入结晶器的钢水还会发生碳氧反应而产生气体,从而形成大量表面及皮下气孔、夹杂等缺陷,甚至造成漏钢,使连铸生产难以进行。该钢种裂纹敏感性强,必须采用弱冷制度,为形成合适的硫化物又必须采用合适的二冷强度。这些相互矛盾的要求使易切削钢连铸工艺非常困难。在轧制方面,由于存在大量硫化物的硫系易切削钢的晶界比普通钢种的晶界强度要低,产生晶界弱化。硫系易切削钢轧制受应力后,裂纹容易产生并扩展,因此,轧制过程中容易产生热脆现象,发生坯头开裂。

2 AG1215生产工艺要点

安钢易切削钢AG1215生产工艺路线为:100 t转炉→100 t LF精炼炉→150 mm×150 mm小方坯连铸→钢坯检查→步进梁式加热炉加热→无扭控冷轧制→斯太尔摩冷却—集卷→PF线输送→检查、修剪→打捆→称重、挂牌→入库。

2.1 转炉冶炼

与生产常规钢种相比,转炉冶炼不需要脱磷、脱硫,只需要脱碳,脱硅,终点控制只需考虑碳含量和温度。渣量不需要很多,满足保护炉衬要求即可,同时尽量降低脱磷、脱硫率,既满足易切削钢保磷、硫需求,又降低了生产成本,多余的热量用废钢平衡。本钢种转炉吹炼后期钢、渣氧含量高,炉衬侵蚀严重,为减轻炉衬侵蚀,适当提高渣料中轻烧白云石比例。由于合金加入量多导致出钢温降大[1],终点温度较同成分体系温度提高20℃。

2.2 转炉出钢

转炉出钢多加顶渣料,降低渣中SiO2活度,挡好渣,控制渣层<50 mm,防止回硅。出钢前先加强脱氧剂,脱除钢水大部分氧。但脱氧剂不能加入太多,需防止回硅和保留一定的自由氧,形成利于切削的特定形状夹杂物。出钢过程中加入大部分增磷合金、增硫剂以及其它合金。

2.3 钢包精炼

根据炉渣情况进行脱氧,禁用含硅含碳脱氧剂,脱氧后进行锰、磷成分微调,后期采用另一种增硫剂进行硫成分微调。钙作为特殊脱氧剂,与氧化铝形成复合钙铝氧化物,在此基础上包裹一层较软的钙锰硫化物,有利于提高切削性能和力学性能。硫成分满足后喂适量钙合金线促进脆性夹杂物变性,喂线后进行软搅拌处理,促进大颗粒夹杂物上浮。

2.4 连铸

连铸采用大号水口和保护浇注,适当提高中包过热度,防止中包水口结瘤;选用合适的电磁搅拌参数,加大一冷水量,保持一定坯壳厚度,避免产生漏钢;二冷采用弱冷工艺,同时提高拉速,利用铸坯回温保证角部矫直温度。

2.5 加热和轧制

由于存在大量硫化物的硫系易切削钢的晶界比普通钢种的晶界强度要低,产生晶界弱化,轧制过程中容易产生热脆现象。为了避开热脆敏感温度区域,生产中采用高温缓慢加热并保温足够时间,严格控制断面温差和首尾温差。制订合理的开、终轧温度,轧制前,校准轧制线;对导卫、辊道、过渡导槽、挡板等有尖角和毛刺的地方打磨干净;轧辊、导卫安装正确,保证安装精度和安装牢靠,防止产品产生划线、折叠等缺陷和轧件跑钢事故。

2.6 冷却

因该钢种无强度要求,按铁素体和珠光体组织控制。采用缓冷工艺,降低入口辊道速度,关闭风机和保温罩。

3 产品检验分析

通过系列工艺优化,安钢易切削钢AG1215产品实物质量满足技术要求和用户需求。

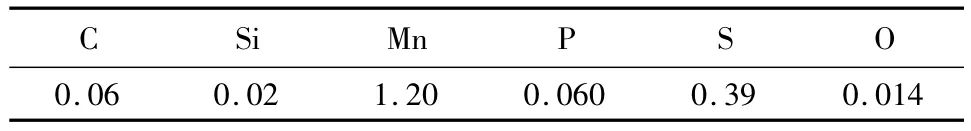

3.1 成分控制

AG1215易切削钢成分控制难点在于碳、硅、硫的控制。经过低拉碳、控制过程增碳、严格出钢挡渣、合适脱氧增硫工艺等措施,严格控制成分在技术要求范围内,具体成分控制情况见表2。

表2 AG1215盘条平均化学成分 w%

3.2 铸坯低倍

硫在钢中大部分以 MnS、FeS、(Mn、Fe)S 的形式存在,它们和铁一起形成低熔点的共晶体,呈网状薄膜分布在晶粒边界处,降低了晶界强度。铸坯矫直时在角部易产生裂纹,在盘条表面易形成结疤和黑线,影响用户使用。

安钢易切削钢AG1215为避免连铸坯角部出现裂纹采用弱冷工艺,利用铸坯内部回温降低铸坯断面温度梯度,尽量保持断面高温强度和塑性均匀一致。经热酸浸检验,铸坯表面和内部质量良好,角部未发现裂纹。铸坯酸浸角部和低倍情况分别如图1、图2所示。

图1 铸坯酸浸角部

图2 铸坯低倍

3.3 组织和硫化物夹杂

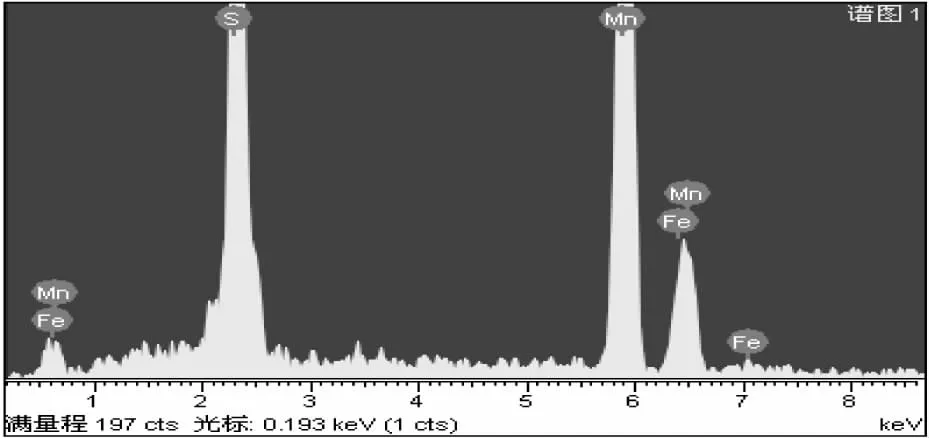

低碳缓冷钢在轧后形成铁素体和珠光体组织。硫系易切削钢中氧的存在形式主要是单个的脱氧产物或溶解在硫化物中形成复合夹杂物,如图3所示。

图3 夹杂物能谱

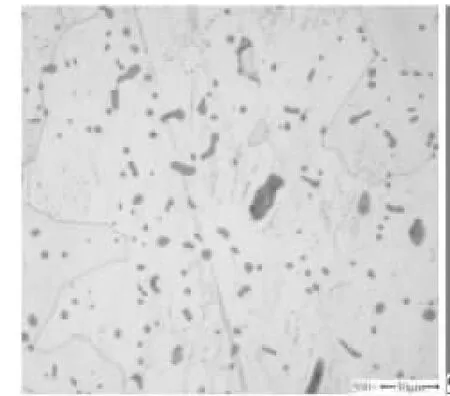

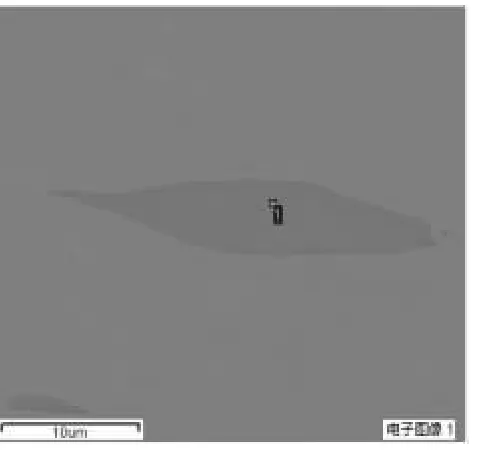

硫化锰夹杂物的形态有I类、Ⅱ类、Ⅲ类三种,其形态的生成与钢的脱氧有关。I类硫化锰夹杂物加热时不易延展变形,在钢中呈纺锥型或椭圆型,切削性能很好(如图4、图5所示),Ⅱ类硫化锰夹杂物加工时易变形,切削性能和力学性能都很差;Ⅲ类硫化锰夹杂物更易变形,切削性能和力学性能更差。相关资料[2]研究表明:当钢中 w(T.O)>0.012%时,可以获得第 I类硫化物;当钢中 w(T.O)=(0.008~0.012)%时为第Ⅱ类硫化物;当钢中 w(T.O)<0.008%时,为第Ⅲ类硫化物。

图4 组织和硫化物夹杂(横向)

图5 硫化物夹杂(纵向)

由图3、图4、图 5可以看出,安钢易切削钢AG1215组织为铁素体和少量珠光体组织,夹杂物主要为硫化锰夹杂其中含有少量的铁。经检验分析,AG1215 盘条平均 w(T.O)=0.014%,可以获得第I类硫化物,硫化锰夹杂经轧制后呈纺锥型或椭圆型,在切削时可以降低刀具的磨损。

4 使用效果和工艺改进

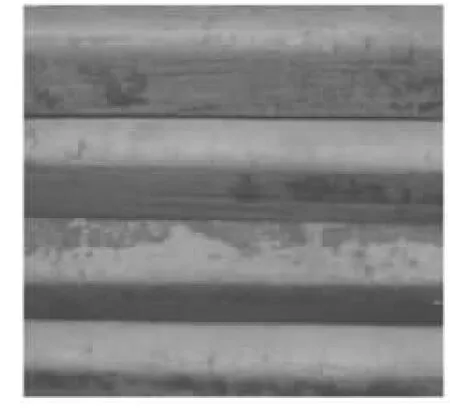

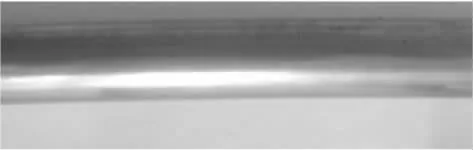

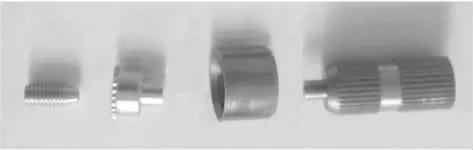

用户经过酸洗—拉拔—剪切—车削使用后,反馈安钢易切削钢盘条AG1215表面质量和切削性能很好,拉拔和车削后产品表面光洁度高(如图6、图7所示),车屑易断、不粘刀具,盘条质量完全满足高速切削要求。

图6 拉拔后盘条

图7 车削零件

安钢易切削钢AG1215盘条氧含量高,脱氧不良时,在铸坯凝固过程中内部易形成气泡,脱氧太充分,得不到所需形状和分布的硫化锰夹杂物,还容易造成水口结瘤。因此,选择合适的脱氧剂和采取精炼定氧措施保证脱氧程度是工艺改进的关键。

5 结语

通过采用以下系列工艺措施成功开发了易切削钢AG1215热轧盘条,安钢优化了线材品种结构,提升了竞争实力,为耐候钢等品种开发积累了高磷、高硫钢生产经验和技术储备。

1)优化转炉渣料控制,既满足AG1215易切削钢保磷、硫需求,又降低了生产成本;

2)合适的合金化和夹杂物控制手段,满足了易切削钢成分和夹杂物形状要求;

3)连铸冷却工艺优化保证了AG1215易切削钢良好的铸坯表面质量和内部质量;

4)采用高温缓慢加热并保温足够时间,制订合理的开、终轧温度等措施防止了轧制劈头开裂、产品产生划线、折叠等缺陷。

5)AG1215易切削盘条组织和夹杂物控制满足了用户使用要求。

[1]张景宜,李子林,段贵生,等.易切削钢生产工艺技术探讨.河南冶金,2007,15(4):30 -32.

[2]矶部浩一,草野祥昌,前出宏文.氧浓度对低碳含硫易切削钢MnS系硫化物生成过程及其切削性能的影响[J].特殊钢,1995(5):53-57.

RESEARCH AND DEVELOPMENT ON FREE CUTTING STEEL WIRE ROD AG1215

Zhang Jingyi Li Zilin

(Anyang Iron and Steel Group Co.,Ltd)

It introduces the research and development on the free-cutting steel wire rod AG1215 in Anyang Steel.Continous casting billet with good surface and internal quality can be produced through end-point control for converter,secondary refining process,resulfurization,as well as drafting optimized parameters parameters optimization in continuous casting,reheating and rolling process.Nonmetallic inclusions in steel and performance index of wire rod can meet the requirements of consumers.

free-cutting steelsulfide inclusions

*联系人:张景宜,高级工程师,河南.安阳(455004),安阳钢铁集团有限责任公司技术中心;

2012—4—2