含硼钢板坯表面纵裂原因分析及控制措施*

袁爽 王爱忠 高新军 王三忠 厚健龙(安阳钢铁股份有限公司)

含硼钢板坯表面纵裂原因分析及控制措施*

袁爽 王爱忠 高新军 王三忠 厚健龙(安阳钢铁股份有限公司)

含硼钢是目前应用比较广泛的一种钢种,其优点是增加钢的淬透性,提高钢材的高温强度,从而节约其他合金,但是含硼钢板坯易产生表面纵裂纹,为控制含硼钢板坯表面纵裂纹的产生,从钢水脱氧工艺、钢中硼含量、连铸工艺等方面进行了研究,找出了板坯表面纵裂纹的影响因素,通过采取相应的工艺措施,降低了含硼钢板坯表面纵裂纹比率。

含硼钢 板坯 表面纵裂纹

0 前言

含硼在工业建筑中广泛应用,是因为含硼钢的各种机械性能、工艺性能较好,硼在钢中可以提高钢的淬透性、提高钢的高温强度、强化晶界的作用。而且只需极少量的硼即可节约大量贵重合金元素,硼提高淬透性的能力为其它合金元素的几百倍乃至上千倍,但它也有一个非常致命的缺点,即含硼钢的裂纹敏感性较强,硼含量的微小变化就会引起钢坯质量比较大的缺陷,因此需要在炼钢连铸生产过程中严格控制,以便达到和其它元素的最佳结合而减少缺陷。

安钢宽板坯连铸机是目前国内最宽的几台铸机之一,主要配套3500 mm炉卷轧机生产中厚板,钢种主要有低合金钢、压力容器钢、船板钢、高强度钢、桥梁钢、管线钢等,断面主要集中在2500 mm~3200 mm,宽厚比大,工艺控制难度较大,尤其是含硼钢,由于硼元素的加入,表面纵裂控制难度较大。本文重点介绍安钢宽板坯连铸机含硼钢产生纵裂的原因分析及采取的措施。

1 工艺流程及连铸机主要性能参数

1.1 工艺流程

宽板坯连铸机生产含硼钢工艺流程为:150 t转炉—吹氩站—LF精炼—宽板坯连铸机—3500炉卷轧机。

1.2 宽板坯连铸机主要性能参数

断面:150 mm×1600~3250 mm;

铸机类型:立弯式,垂直段长度2680 mm;

平板式结晶器长度:950 mm;

液压振动:振幅0~±3.5 mm,频率50 cpm~350 cpm,可实现正弦和非正弦转换;

铸机半径:6670 mm;

冶金长度:18687 mm;

2 含硼钢板坯及钢板表面纵裂纹特征

安钢生产的含硼钢以SS400B及A36MB等钢种为代表,其硼含量控制范围为0.0005% ~0.0020%,表面纵裂纹比率达到1.5%,明显高于其它钢种。对含硼钢板坯以及轧后钢板进行检查,发现表面纵裂主要分布在铸坯中间500 mm的范围内,宽度约0.5 mm~1.2 mm;长度从200 mm 至数米不等,经炉卷轧机轧后主要为细小的断续的裂纹。含硼钢板坯及轧后钢板表面纵裂纹如图1所示。

3 含硼钢板坯表面纵裂纹原因分析

图1 含硼钢板坯及轧后钢板表面纵裂纹

含硼钢铸坯表面裂纹主要是因为铸坯在冷却过程硼相的形成,但和炼钢精炼的过程控制,成份细化,连铸工艺参数的选择,以及保护渣性能等都有关系,现从以下几个方面进行分析。

3.1 化学成分影响

3.1.1 钢中碳含量

钢中的碳含量对钢水在凝固过程中相变产生较大的影响,当钢中含碳量为0.12%~0.15%时,由于相变造成热收缩差异导致初生坯壳的厚度不均性最严重,坯壳的线收缩率最大,钢液在结晶器弯月面处初期凝固后立即进行δ相到γ相的转变而形成收缩,收缩应力作用于坯壳上的拉应力超过钢的高温允许强度和应变,在薄弱处产生应力集中,导致铸坯表面纵裂,在二冷区继续扩展,因此在生产中尽量避开0.12%~0.15%的碳含量。

3.1.2 钢中硼含量

钢中加入硼元素能显著提高钢材的淬透性。钢中的硼元素可溶于Fe,形成间隙式和置换式固溶体,同时与 Fe、C、N、O 等元素形成 Fe3(C,B)、Fe23(C,B)6等Fe-C-B化合物,还能形成Fe+2(BO2)2Fe+2FeFe23+BO5等Fe-O-B型化合物。Fe-C-B为脆性相复合化合物,上述化合物均称硼相。从力学分析的角度讲,纵裂产生的最大原因是与其垂直的横向应力,而硼是裂纹敏感元素,钢中加入硼元素后,产生的硼相使铸坯裂纹敏感性增强,铸坯表面质量控制难度加大。为了分析钢中硼含量与铸坯表面纵裂关系,统计了SS400、A36MB钢中[B]含量与板坯表面纵裂纹比率的关系如图2所示。

图2 钢中[B]含量与板坯表面纵裂纹比率的关系

由图2可以看出,当中碳钢[B]<0.0015%时,纵裂纹比率明显下降,仅为0.59%,而当中碳钢[B]≥0.0015%时,纵裂纹比率明显上升为1.33%。因此可以说,硼虽然可以提高钢的淬透性,节约合金,但不是加的越多越好,硼含量的升高会导致纵裂纹比率的升高,同样是对产品不利。

3.1.3 钢中铝含量

要提高含硼钢板的高温性能和钢材的淬透性能,钢中需要保持一定数量的硼元素,又要均匀分布,国内外学者作了大量研究,认为关键是硼铁的加入方法和加入时间,不同的加入方法和加入时间对硼元素的吸收率影响很大。因硼元素在钢中与氮、氧的亲和力较强,所以采用先在还原后的钢水中加铝终脱氧、精炼炉中加入硼铁合金化工艺,减少硼元素的氧化。统计分析显示,氩站过程[Al]对铸坯裂纹的影响如图3所示。

图3 板坯表面纵裂纹比率与氩站[Al]的关系

由图3可以看出,氩站过程控[Al]对裂纹影响很大,当氩站[Al]<0.015%时,板坯纵裂比率高达1.13%,当氩站[Al]≥0.015% 时,纵裂纹比率明显减少至0.4%,氩站[Al]是保证转炉一次脱氧的必要条件,需要严格控制,但是氩站过程[Al]也不宜过高,还要考虑生产成本也必须在一个最佳的范围。

3.2 结晶器冷却

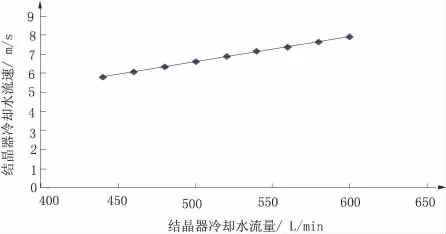

从根本上讲,表面纵裂是由于坯壳在结晶器内冷却不均匀导致应力集中而产生[1]。因此对于连铸工序,查找纵裂纹首先要检查结晶器的冷却情况,其中包括结晶器水量、结晶器水缝流速等工艺参数。通过计算,宽板坯连铸机结晶器宽面不同流量下水缝流速如图4所示。

图4 结晶器宽面不同流量下水缝流速

由图4可以看出,结晶器宽面水缝流速与结晶器冷却水量成正比,流速越高结晶器冷却水量越高,合理地增加结晶器的水量即合理提高水缝流速有利于增加坯壳厚度,减少裂纹。但太大水量即提高水缝流速对改善结晶器热流效果并不明显,因为它会使坯壳与结晶器热面气隙过早地形成,使传热下降,坯壳变薄,裂纹易形成。

结晶器进水温度也是影响纵裂纹产生的一个重要因素,由于环境因素的影响,进水温度从第一炉到连浇炉温差最大在10℃左右,最低进水温度仅为21℃,最高可达40℃,结晶器进水温度的波动不利用减少纵裂纹。

3.3 保护渣性能与拉速的匹配

板坯的表面质量控制与保护渣的使用关系非常大,保护渣的选择应考虑钢种、断面、拉速等因素,每一个因素的变化都会影响保护渣与铸坯质量的匹配,在钢种断面确定的情况下,铸机拉速与保护渣的性能之间有最佳的匹配区间,根据文献可知[2],保护渣粘度与拉速η×νc=1~3.5是作为液渣渗透到结晶器-板坯缝隙的稳定条件,在这个范围内,热通量和液相区厚度变化最小。

3.4 浸入式水口

浸入式水口技术是板坯连铸快速发展的前提,是板坯连铸的关键技术,板坯表面质量的控制与浸入式的正确使用有很大关系,浸入式水口的形状和插入深度都会影响结晶器的传热,对于宽板坯,由于铸机宽厚比较大,浸入式水口浸入式水口的形状特殊,水口的对中和插入深度会影响初生坯壳的生长,对铸坯表面纵裂均有影响。水口不对中,结晶器内容易产生偏流,致使局部坯壳被冲刷变薄,产生裂纹。水口插入太深,钢液面温度较低,保护渣熔化不良,影响初生坯壳的均匀性,容易出现纵裂纹;插入太浅,钢液面活跃,容易卷渣。

4 采取的措施及效果

4.1 提高钢水质量

1)对于裂纹敏感性较强的钢种,在碳含量控制中要尽量避开包晶区,避免裂纹敏感元素和碳元素的作用叠加,所以将碳含量有意控制在0.16%~0.18%。

2)为了保证硼在钢中保持一定的数量,减少硼与氧的结合,必须采取全程控铝的方式来保证脱氧完全,首先从转炉出钢开始控铝,接下来氩站控铝、精炼控铝,使得在钢包从精炼上钢前钢水中铝含量均匀,稳定,充分脱氧,来保证钢水中[B]的作用充分发挥出来。在生产过程中采用全程控铝的同时也要考虑[Al]不是越多越好,实践表明中包[Al]过高会导致大量纵裂纹产生,因此炼钢脱氧各个工序[Al]的控制要适当,氩站[Al]控制在 0.015~0.040%,且在LF精炼过程中钢中[Al]含量不低于0.010%,可以有效控制纵裂纹比率在0.5%。

4.2 优化B的加入时间及钢水中[B]含量

硼的化学性质极活泼,与氮、氧的亲和力较强,因此硼的加入时机至关总要,硼加入过早会被氧化,失去硼在钢中的作用;硼加入太晚,在钢水中不能均匀稳定的存在,因此选择在精炼工序加入较为适宜。

[B]过高会导致纵裂纹比例升高,因此炼钢过程钢水中[B]含量越低越有利于裂纹控制,但是[B]含量太低则起不到其在钢中的作用,因此综合多方因素,经过多次试验跟踪分析得出[B]控制在0.0005%~0.0015%范围内对抑制表面纵裂提高钢的淬透性有一定效果。

4.3 优化结晶器冷却水参数

通过多次调整发现,在生产含硼钢时,结晶器宽面冷却水流量控制到4500 L/min~5000 L/min,水缝流速6.0 m/s~7.0 m/s,结晶器冷却按弱冷控制,同时稳定结晶器进水温度,中间包第一炉结晶器水温控制在25℃,连浇炉次结晶器进水温度控制在30℃~40℃之间,通过结晶器冷却水参数的优化,有效控制了含硼钢中间包第一炉大型纵裂纹的产生。

4.4 优化保护渣与拉速的匹配关系

保护渣的选择应考虑钢种、断面和拉速等因素,对于裂纹敏感性较强的含硼钢,要求渣膜的传热系数小,即要求保护渣具有较高的结晶温度和碱度,较低耗渣量,保护渣的粘度和铸机拉速有关,铸机拉速和断面、炉机匹配有关,根据生产断面和炉机匹配情况,含硼钢的最佳拉速应该在1.1 m/min~1.25 m/min之间,对应的保护渣粘度为1.14泊左右,根据宽板坯连铸机生产的实际情况,选择1.25 m/min、1.20 m/min和1.15 m/min三种工作拉速进行对比试验,试验结果见表1。由表1可以看出,工作在拉速1.15 m/min和

表1 拉速与板坯表面纵裂纹比率的关系

1.25 m/min时,纵裂纹比率在1.0%左右,显著高于工作拉速在1.20 m/min时的情况。对于一般钢种而言,和保护渣匹配的拉速是一个区间,但对于含硼钢的生产,工作拉速最好是恒速浇铸。

4.5 浸入式水口

浸入式水口的使用是板坯生产的必须条件,是提高铸坯质量的关键技术,在超宽板坯生产过程中要求更严,在该铸机长期生产的经验,浇注过程采取自动换渣线功能,将水口插入深度控制在120 mm~180 mm之间,水口对中控制在±5 mm之内,可明显减少表面纵裂纹。

4.6 效果

通过将钢水碳含量控制在0.16%~0.18%、采用全程控铝、控制硼的含量与加入时间,优化连铸工序结晶器水量及保护渣与拉速的匹配、优化浸入式水口插入深度等一系列措施的采取,含硼钢纵裂纹缺陷比率大幅度下降,由最初生产时的1.5%左右,有效稳定在0.5%以下,取得了良好的效果。2011年1~10月份含硼钢表面纵裂比率见表2。

表2 2011年1~10月份含硼钢表面纵裂纹比率

5 结论

1)含硼钢板坯表面纵裂纹的产生与硼相的生成有关,硼相随着钢中硼含量、奥氏体化温度的变化而形态各异,呈点状、粒状、条状、网状、空心状和角状分布。硼相数量随着钢中硼含量的提高而增加且粗化,在相同奥氏体化条件下,随着钢中硼含量的增加,硼相变粗且较难固溶,因此硼元素的加入使铸坯裂纹敏感增强。

2)优质的钢水质量是提高铸坯质量的基础,通过优化炼钢脱氧工艺、优化钢中硼含量,将含硼钢种的成分体系控制在合适范围内,合理的钢种成分可以有效避开含硼钢裂纹敏感区,对于含硼钢裂纹主要需要控制的成分元素为碳、铝、硼。

3)板坯表面纵裂与连铸工艺参数的制定和优化有很大关系,包括结晶器冷却制度,保护渣与拉速的匹配,以及浸入式水口对中等。在生产过程中,选择结晶器弱冷,优化保护渣与拉速的最佳匹配关系,调整浸入式水口的最佳位置可有效减少纵裂纹发生率。

4)通过对含硼钢采取的一系列攻关措施,铸坯表面裂纹缺陷得到有效控制,产品交货期得到保障,生产成本得到控制。

[1]干勇,姜起华,张如柄.炼钢-连铸新技术800问[M].北京:冶金工业出版社,2004:290-291.

[2]李殿明等编著.连铸结晶器保护渣应用技术[M].北京:冶金工业出版社,2008:192.

ANALYSIS ON SURFACE LONGITUDINAL CRACK FOR SLAB OF STEEL GRADE WITH BORON

Yuan Shuang Wang Aizhong Gao Xinjun Wang Sanzhong Hou Jianlong

(Anyang Iron and Steel Stock Co.,Ltd)

Steel with boron is widely used because of its advantages such as increasing the hardenability of steel and high temperature strength ,thereby saving other alloy,but slab with boron is prone to surface longitudinal crack.So research had been done on de - oxidation process of liquid steel,boron content in liquid steel and continuous casting process to find out influence factors.The crack ratio had been reduced by taking relevant process countermeasures.

steel grade with boron slab surface longitudinal crack

:2012—6—25