基于功率匹配的水平定向钻节能控制系统研究

胡仕成,刘晓宏,王祥军,杨贞柿

(1.中南大学机电工程学院,湖南 长沙410083;2.高性能复杂制造国家重点实验室,湖南 长沙410083;3.湖南中铁五新集团,湖南长沙410100)

0 引言

水平定向钻能量消耗大,且作业过程中外界负载变化范围大,因而存在着不少环节的功率损耗,水平定向钻采用节能控制系统,不但能够提高设备的工作效率,而且可以减少机器的装机功率,因此不仅能降低成本,而且能提高整机的性能和使用可靠性.目前国内主要研究其液压系统方面[1-2],直接针对水平定向钻智能化节能控制的研究还很少,且大多仅限于局部功率匹配[3-4],节能效果并不明显,无法满足水平定向钻实用化节能控制的需要.

针对以上问题,笔者采用自适应控制的理论、方法和技术对水平定向钻作业时消耗的功率进行实时控制,使系统消耗的功率始终追随发动机的输出功率[5],充分发挥机器的装机功率,提高功率利用率及作业效率,降低功率损耗及机器的燃油消耗,达到节能的目的,并以此为依据设计水平定向钻电子节能控制系统.

1 发动机-液压泵功率匹配特性

由于液压泵直接与发动机曲轴相连,所以二者之间的功率匹配关系为:

即泵的转矩Mp(t)等于发动机的转矩Me(t),同时泵的转矩Mp(t)是与泵的排量qp(t)和压力pp(t)成正比,有:

通过调节液压泵的排量qp(t),使液压泵的负载转矩Mp(t)等于发动机的输出转矩Me(t),则发动机与液压泵功率达到匹配.

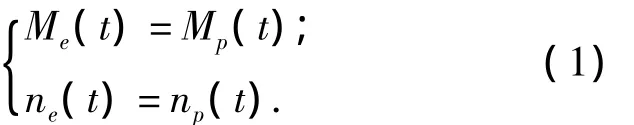

采用普通泵的系统,在设计功率匹配方案时,为了避免发动机超载掉速,设定泵的功率曲线必须低于发动机的功率曲线,一般仅设定为发动机的80% ~90% 左右.因此,设备不能充分发挥发动机的最佳性能,造成设备装机功率过大,功率浪费严重.另外水平定向钻上广泛应用的恒功率变量泵的功率曲线只有在理想情况下是标准的双曲线,实际的功率曲线则是由两条折线近似来替代双曲线,因此液压泵的实际功率低于理论功率,从而导致功率损失.如图1所示.

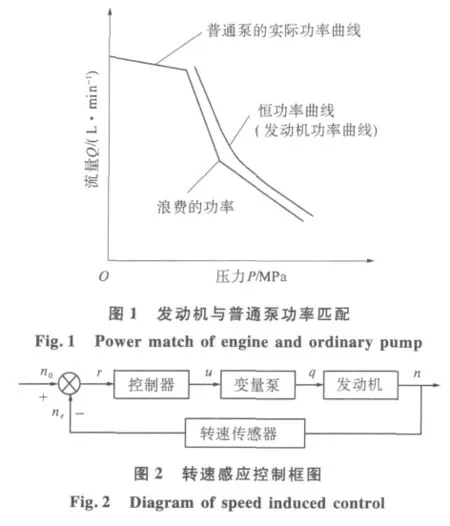

针对上述问题,笔者提出在设计功率匹配方案时,采用电控泵并将其功率曲线设定在发动机的功率曲线之上,通过采用转速感应控制来实现功率匹配.转速感应控制的原理是:通过选择发动机工作模式,设定工作时发动机的目标转速,将转速传感器检测到的发动机转速信号输入计算机,与目标转速进行比较并计算出转速偏差,根据转速偏差,控制泵的排量,使泵的吸收功率始终追踪发动机的输出功率,实现功率匹配[6].转速感应控制使泵的P-Q特性是标准的双曲线,没有普通恒功率泵的近似误差,既可以充分发挥发动机的功率,又能够有效避免发动机因过载而熄火.其控制框图如图2所示.

2 水平定向钻节能控制系统研究

水平定向钻在作业时,发动机的功率主要用于动力头回转系统、推拉系统和泥浆供给系统.泥浆供给系统消耗的功率恒定,且回转系统和推拉系统所消耗的功率占发动机总功率的80%左右,只要控制这两部分系统使之能够充分吸收发动机输出的功率,就能提高水平定向钻作业生产率、提升能源利用率,达到节能的目的.在水平定向钻的整个工作循环中,90%以上的时间是在进行动力头的回转和推拉动作[7],因此,回转系统和推拉系统采用“变量泵—变量马达”的容积调速闭式回路,无溢流损失和节流损失,故效率高、发热少,适用于这样的高压大流量、大功率设备的液压系统[8].

水平定向钻节能控制系统是感知外界负载的变化而对发动机和变量泵进行实时控制的系统,采用测定发动机的转速作为其输入信号,输出控制电流调节电控泵排量.其作用原理是:当发动机在设定模式下工作时,通过转速传感器检测发动机的转速的变化,实时调节变量泵的排量来调整泵的吸收功率,从而使发动机的转速稳定在设定值.当检测到发动机的转速低于设定的最佳转速时,将输出控制信号合理地降低变量泵的排量使动力头的回转速度和推拉速度减慢,从而降低回转系统和推拉系统所消耗的功率,发动机转速随即升高,直至恢复到最佳状态,反之则增加变量泵的排量,增加回转系统和推拉系统所消耗的功率.通过实时控制最终使发动机工作在设定的状态,确保发动机的输出功率可以被充分利用,维持发动机转速在一个小范围内波动,避免了因发动机转速大幅波动所导致的油耗增加.

3 水平定向钻节能控制系统设计

水平定向钻作业工况复杂,为了适应不同的作业工况,使发动机与作业工况功率相匹配,对发动机进行分工况节能控制,将发动机的功率模式设定为以下4档:

(1)动力模式(D模式):追求水平定向钻的最大生产效率,此时发动机输出全功率.

(2)经济模式(S模式):此模式重视节约燃油,最佳工作转速设定在全功率时的85%.

(3)轻载模式(L模式):最佳工作转速设定为全功率时发动机转速的70%.

(4)怠速模式(H模式):水平定向钻此时不工作,用于暂停待命.

节能控制系统采用直流伺服电机作为油门执行器来控制发动机油门的开度.表1为各个功率模式下的实验结果,本次实验采用Cumins公司生产的6LTAA8.9-C325型发动机,其额定转速为2 200 r·min-1,对应的输出转矩为1 350 N·m,输出功率为239 kW.

表1 各功率模式下的实验结果Tab.1 The experimental results of each power mode

笔者研究的节能控制系统基于发动机的转速感应控制,主要包括对发动机油门的控制和对电控泵排量的控制两个方面.操作者依据对外界负载条件主观的判断,设定发动机功率模式,控制器输出相应指令驱动油门执行器将油门拉至标定位置.通过安装在机器各个位置的多个相关的传感器和按钮,将发动机功率模式选择、液压系统工作压力、发动机实时转速等有用信息传输到控制系统,经控制系统处理后发出相应的控制信息输出给油门控制器、电磁比例阀等执行元件,根据作业条件精确地控制动力系统的运行参数,使发动机运行状态以及水平定向钻作业速度与外界负载条件合理匹配,真正实现了发动机输出功率与负载需求的合理匹配,能量损失大幅减少.其主要组成部分如图3所示.

图3 节能控制系统结构图Fig.3 Structure of power-saving control system

4 节能控制系统仿真及实验

PID控制能满足大多数工业对象的控制要求,而且 PID控制器本身包括内在的解耦功能,能够消除变量间的相互干涉[9],所以控制系统选择采用PID控制算法.

PID是一种线性控制器,它根据给定值r(t)与实际输出值y(t)构成控制偏差e(t),即

将偏差的比例、微分和积分通过线性组合构成控制量,对被控对象进行控制,其控制规律的数学表达式为:

式中:KP为比例数;TL为积分时间常数;TD为微分时间常数.

为了验证节能控制方案的可行性,利用AMESim高级建模和仿真软件对水平定向钻节能控制系统进行仿真.根据仿真的目的,对节能控制系统进行合理的假设和简化,省却了行走系统回路及其它辅助回路;泥浆供给系统负载扭矩恒定,为318 N·m,用一个常量信号表示;发动机模型用一个循环子模型模拟,根据发动机的调速特性,预先建立发动机的扭矩—转速关系的ASCII数据文件,就能模拟发动机转速随扭矩的变化关系;闭式泵选用理想的变量液压泵模型并选用定量泵作为其补油泵,马达选用理想的双向定量马达模型,均考虑了马达的容积效率和机械效率;变量泵排量调节机构用传递函数的形式表示,选取AMES-im软件的标准模型库中相应的图形模块建立系统仿真模型如图4所示.

图4 节能控制系统仿真模型Fig.4 The simulation model of energy-save control system

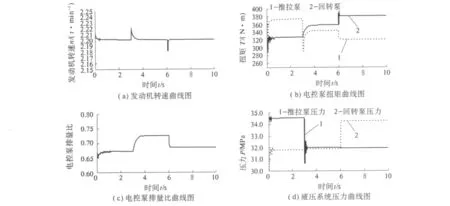

仿真时采用阶跃信号来模拟动力头外负载的突变,设定第3 s动力头的推拉力由600 kN降至500 kN,第6 s其回转扭矩由20 kN·m升至23 kN·m,并将发动机的目标转速设为2 200 r/min,仿真时间为10 s.仿真结果如图5所示.

图5 加载仿真结果图Fig.5 The simulation results of load

从图5可以看出,虽然外界负载突变引起液压系统压力突变,但是由于节能控制系统发挥其控制作用,及时地调节电控泵的排量,使液压泵的负载扭矩之和维持在恒定值,所以发动机转速在±30 r/min范围内波动变化不大,且能够快速地恢复到设定值,维持发动机转速的稳定,减少了因发动机转速波动引起的油耗增加.仿真结果表明,上述功率匹配方法理论上可行,且PID控制器表现出较好的控制效果.

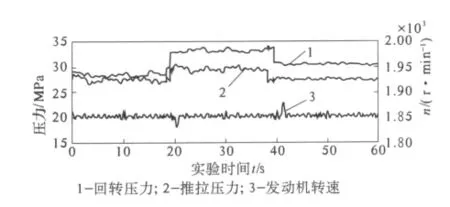

为了验证实际控制效果,以五新重工生产的WX600型水平定向钻为实验机,其中电控泵为萨奥90系列闭式泵,实验时设定经济模式进行测试,记录推拉系统压力、回转系统压力以及发动机的转速,通过记录发动机转速的变化情况来反映控制系统的控制效果,实验结果如图6所示.可以看出,虽然外界负载变化剧烈,但由记录的转速曲线图可以看出,发动机的转速虽有波动,但都在系统控制的±50 r/min小范围内,控制效果比较理想,达到了预期的要求.同时与仿真结果相比,发动机转速调节存在一个滞后,且调节时间比仿真时要长,主要是因为仿真时建立的发动机扭矩-转速模型仅为其静态模型,而实际中发动机工作过程是一个动态过程.

图6 加载实验曲线图Fig.6 The experiment curve of load

5 结论

(1)分析了现有水平定向钻功率匹配的局限性,提出了将液压泵的最大功率曲线设定在发动机功率曲线之上,采用转速感应控制的功率匹配方法,建立了水平定向钻AMESim仿真模型,从仿真及试验机实验验证此功率匹配方法有效可行,使水平定向钻能合理的利用发动机输出的功率.

(2)在仿真和实验中可以看出,虽然外界负载变化剧烈,但是发动机在控制系统的控制下,转速波动均控制在±50 r/min小范围内,有效的稳定了发动机转速,避免了因发动机转速大幅波动导致的油耗增加,达到了预期的效果.

(3)这项研究对于设计水平定向钻电子节能控制系统,在降低设备能耗,提高设备能源利用率,节约成本等方面具有重大的意义,同时也为类似的工程机械节能控制系统的设计提供一定的参考.

[1] 郑俊华,赵大军,沙永柏,等.JFK-15型非开挖导向钻机液压系统的设计[J].液压与气动,2008,47(2):40-43.

[2] 朱宏培,钱瑞明,骆圆圆.水平定向钻液压系统的设计与分析[J].设计与研究,2008,33(9):15-17.

[3] 张原坤,尚涛.水平定向钻节能控制试验研究[J].试验技术与试验机,2007,47(3):35-39.

[4] 朱辉.水平定向钻分工况作业规律及其控制策略研究[D].长春:吉林大学机电学院,2009.

[5] 马鹏宇,胡永彪,张新荣.冷铣刨机功率自适应控制参数研究[J].郑州大学学报:工学版.2007,28(2):88-92.

[6] 尚涛.液压挖掘机作业及行走系统节能控制研究[D].长春:吉林大学机电工程学院,2005.

[7] 陈晓娟,李活,韩宇.水平定向钻液压系统设计中AMEsim 技术的应用[J].建筑机械,2008,23(12):95-98.

[8] 柳利平.Z6500水平定向钻机动力头及其液压驱动系统动力学研究[D].西安:长安大学机械工程学院,2009.

[9] 柳波,刘江丽.旋挖钻机钻桅垂直度自动控制系统建模与算法研究[J].机械科学与技术,2008,27(4):523-527.