基于多学科协同算法的机床主轴优化设计

陈江义,焦利明

(郑州大学机械工程学院,河南郑州450001)

0 引言

在工程实际中,由于系统之间耦合关系的存在,使得复杂机械系统的设计优化存在着较大的困难,传统的设计或常规的优化方法是建立多目标优化模型,由于多目标优化问题的各个目标函数之间往往存在相互竞争的关系,所以其中一个目标函数的优化效果得到改善,通常要以其他目标函数优化效果的退化作为代价,因此它往往得不到整体最优解[1].多学科设计优化(简称MDO),可以有效地解决系统之间的耦合关系,使得各个系统之间的设计优化在设计变量彼此协调的同时实现并行设计.

在机床主轴的优化设计方面,前人已做过很多工作,李阳星等[2]和陆海涛等[3]以主轴的质量作为优化目标,分别采用了模糊优化算法和粒子群算法进行了结构优化.郭辰光等[4]在分析主轴结构和负载变形的情况下,用遗传算法完成了主轴的参数优化.Li等[5]针对最低成本和改进后的主轴模型应用MATLAB软件进行了分析优化.笔者提出用多学科设计方法进行主轴优化设计,并通过建立一个两级的优化模型,利用协同优化算法来解决多目标的耦合与协调问题.

1 多学科协同优化算法

多学科设计优化方法最早出现在航空领域,该技术充分利用各个子系统之间的协同效应来获得系统级的最优解,通过实现并行设计来达到缩短设计周期的目的.协同优化算法是美国Standford大学Kroo教授提出的一种基于一致性等式约束的多学科设计优化方法.算法结构是一个两层优化模型.子系统优化模型之间相对独立,只需要满足子系统的约束条件,优化目标是使得子系统的设计向量与系统级对应优化向量之间的欧式距离最小.其基本思想是:每个子系统在设计优化时可暂时不考虑其它子系统的影响,只需满足本子系统的约束,优化目标是使该子系统设计优化方案与系统级优化提供的目标方案的差异最小.各个子系统优化结果的不一致性,通过系统级优化来协调,系统级优化和子系统优化之间经过多次迭代,最终找到一个可行的最优解.这种算法的优点是取消了复杂的系统分析,各个子系统能够进行并行分析和优化.其逻辑结构如图1所示.

由图中可以看出,设计变量在系统级优化模型和子系统级优化模型之间相互传递,使系统级优化在追求整个系统目标函数最小的同时,满足各个子系统的约束.

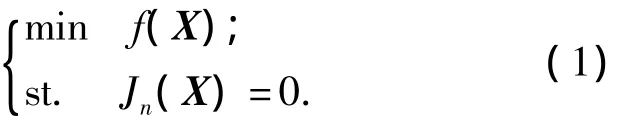

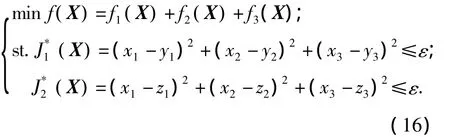

CO算法的数学描述为[6]:

对于系统级的优化,给定X,Z为设计变量,其中Z是X对应于子系统的辅助变量,系统级优化模型为

式中:f为系统级模型的目标函数;J为系统级模型的约束条件.对于第i个子系统(i∈n),优化模型为

式中:Ji为该子系统模型的目标函数,与系统级模型的第i个约束条件相对应;g为子系统模型的约束条件.

子系统优化采用系统级设计变量分配值同子系统优化解之间的差异最小作为优化目标函数,而系统级优化的约束则使子系统目标函数趋近于零,从而得到系统的目标函数最优.

图1 协同优化算法结构图Fig.1 The structure of collaborative optimization architecture

2 机床主轴多学科协同优化模型

2.1 目标函数及约束条件

机床主轴一般为多支撑空心阶梯轴,为了便于使用材料力学公式进行结构分析,通常的办法是将阶梯轴简化为一当量直径表示的等截面轴.如图2所示,设d和D分别为主轴内径和外径,l为跨距,a为外伸端长度,y为挠度,F为作用在主轴外伸端处的载荷.

图2 机床主轴变形简图Fig.2 The sketch of spindle deformation

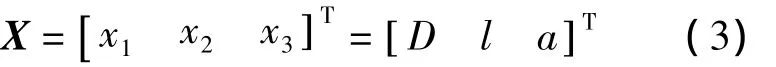

为了方便与现有优化方法进行比较研究,在此采用文献[7]的机床主轴设计参数:d=45 mm,F=15 000 N,许用挠度[y]=0.125 mm,许用切应力为[τ]=220 MPa,许用扭转角[θ]=0.02 rad.主轴材料的密度为ρ=7 800 kg/m3,弹性模量E=210 GPa,剪切模量G=80 GPa.主轴转速n=80 r/min,主轴输入功率P=7.5 kW.根据上述参数可以建立优化数学模型,设计变量选为

在设计主轴时,主要考虑三方面因素:1)尽量减轻机床主轴的质量,以减少材料消耗;2)保证主轴外伸端挠度尽量小,以提高加工精度;3)保证主轴的强度.为了获得综合最优的设计结果,定义3个目标函数,分别是主轴质量、外伸端挠度和主轴切应力.第一个目标函数为

第二个目标函数定义为

第三个目标函数定义为

其中,T为轴所受扭矩,T=9 550P/n;Wn为抗扭截面模量

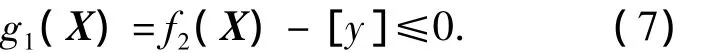

在主轴设计时,常采用以下约束条件:

1)刚度约束.在给定机床精度的条件下,要求外伸端挠度不超过主轴的许用挠度规定值:

2)轴外伸端扭转角约束不超过许用值:

3)强度约束,主轴切应力不超过许用值:

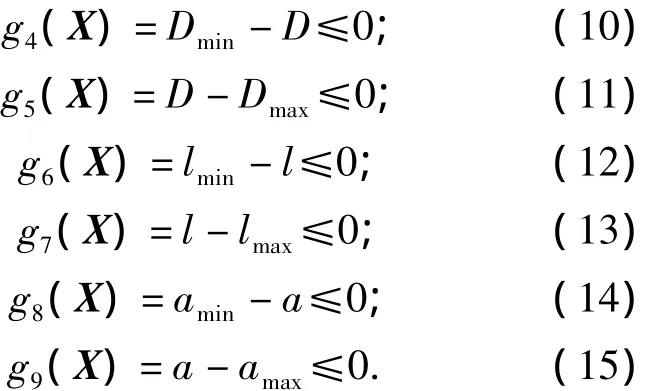

4)边界约束

2.2 多学科协同优化模型

将该优化问题分为1个系统级模型和3个子系统模型,子系统依据目标函数的性质和所含约束的数目不同来划分.在标准协同优化算法中采用的是一致性等式约束,这只是一种理想的状态,很难同时满足.为了便于协同优化算法的快速收敛,在系统级模型中引入一个松弛因子ε(一个很小的正实数),将一致性等式约束转化为不等式约束.转化后的多学科协同优化模型为两级结构,系统级模型为

其中 y1、y2、y3、z1、z2、z3为多学科耦合的辅助变量.然后,利用3个目标函数分别建立3个子系统模型,第一个模型为

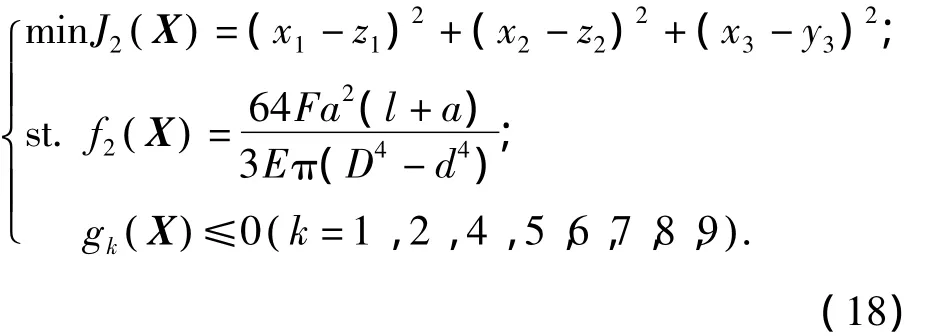

第二个模型为

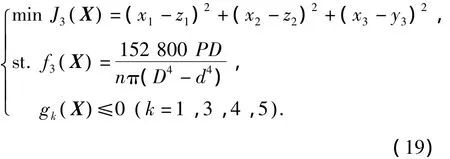

第三个模型为

子系统1和2的设计变量均为 x1、x2、x3,子系统3的设计变量为x1.其中x1为共享设计变量,x2、x3为局部耦合变量.

3 计算结果及分析

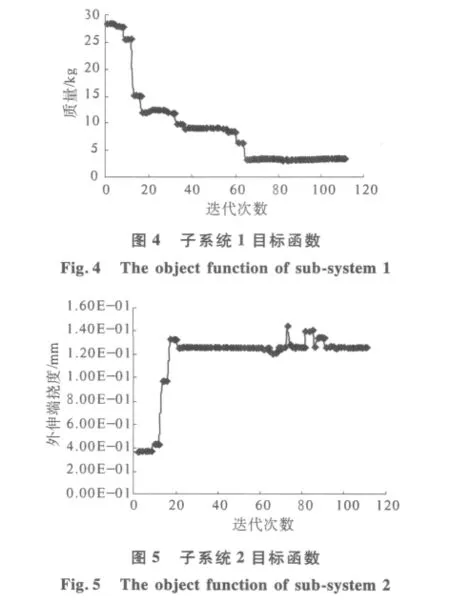

在iSIGHT平台上,利用协同优化算法,进行机床主轴参数的优化计算,流程如图3所示.系统级和子系统级模型的优化均采用序列二次规划法.变量的初值取 X = [100 mm,470 mm,110 mm ]T,设计变量的上下限分别取Dmin=50 mm,Dmax=150 mm,lmin=210 mm,lmax=600 mm,amin=90 mm,amax=150 mm,经过109次协调迭代后,得到优化结果如表1所示.各子系统的目标函数迭代过程分别如图4~6所示.

图3 协同优化算法计算流程图Fig.3 Process of collaborative optimization algorithm

表1 优化结果比较Tab.1 Comparing results of optimization

从优化结果来看,主轴质量的改变主要是由直径的变化来引起的,两支撑的跨距和外伸端长度并未改变.虽然主轴切应力和外伸端挠度变化不大,但主轴的质量却有明显的降低,下降了11.8%.从图4和5可以看出,两个目标函数的迭代过程是相互制约的,一个值变大时另一个值要变小,而多学科优化方法可以很好的协调这种制约关系,从而保证了主轴结构和性能的综合最优.

图6 子系统3目标函数Fig.6 The object function of sub-system 3

4 结论

(1)将多学科协同优化算法引入到机床主轴的多目标设计中,在保证机床主轴有较好的刚度和强度的同时,使得主轴的质量降低了11.8%,优化效果十分明显.

(2)对主轴的优化只涉及了结构和性能,是一种近似分析方法,对于一些工程实际中受力、形状和支撑都比较复杂的轴,要获得综合最优解,需要考虑各方面因素.

[1] 李玥.基于多目标遗传算法的航空发动机多目标优化控制[D].南京:南京航空航天大学能源与动力学院,2007.

[2] 李阳星,李光煜.车床主轴的模糊优化设计[J].煤矿机械,2003,3(2):3-5.

[3] 陆海涛,董玉革.基于粒子群算法的机床主轴结构可靠性优化设计[J].煤矿机械,2008,32(8):33-35.

[4] 郭辰光,王鹏家,田鹏,等.基于遗传算法的数控机床主轴优化设计方法[J].东北大学学报:自然科学版,2011,32(6):850-853.

[5] LI Deng-wan,DENG Wei-xin,GAO Hong-li,et al.Study on parameters optimization in numerical machining of stainless-steel based on MATLAB[C]//4th International Conference on Genetic and Evolutionary Computing. Shenzhen:IEEE Computer Society,2010:329-332.

[6] SOBIESKI I P,KROOI M.Collaborative optimization using response surface estimation[J].AIAA Journal,2000,38(10):1931-1938.

[7] 李万详.工程优化设计与MATLAB实现[M].北京:清华大学出版社,2010:265-268.