基于PLC 及伺服控制器的自动卷绕控制设计

张爱丽,祝天龙,蔡武珍

(1.河南师范大学计算机与信息技术学院,河南新乡,453007;2.新乡天禄公司,河南新乡453007)

0 引言

目前在控制领域,传统的模拟控制已被数字控制方式所代替,计算机技术、PLC技术及工控机的发展使控制的实时性及精度得到了很大提高,基于数字技术的控制升级使计算机控制成为发展的必然趋势.基于微处理器的伺服控制相比传统的数字逻辑控制具有高精度、良好的实时性和抗干扰性等优势,是当前控制领域研究的热点.笔者设计的管带卷绕过程控制系统是大多数电缆、铝带等企业生产过程的重要环节,其性能直接影响后期工序及产品质量.目前,国内一般采用单片机或PLC结合功率控制模块的方法实现相应的控制,但因单片机速度慢,如何提高控制精度及实时性成为亟待解决的问题.新型伺服控制器采用数字信号处理器DSP作为控制核心,可实现快速复杂的控制算法,并便于实现多个伺服驱动器的网络化、智能化.笔者选用新型数字伺服控制器作为核心模块,采用PLC及触摸屏实现管带卷绕控制的智能化及高精度控制.

1 伺服控制器

1.1 伺服控制器结构

交流伺服系统已经进入全数字交流伺服时代,克服了模拟伺服系统分散性大、零漂、低可靠性等缺陷,发挥了数字控制在控制精度和控制方法上的优势.交流伺服电机驱动器主要由伺服控制、功率驱动、通信接口、伺服电动机及相应的反馈检测器件组成[1],如图1所示.伺服控制单元是整个交流伺服系统的核心,主要包括位置控制器、速度控制器、转矩和电流控制器,实现系统的位置控制、速度控制、转矩控制.伺服控制单元采用数字信号处理器DSP作为控制核心,可快速地实现复杂的控制算法,并便于实现多个伺服驱动器的网络化、智能化.功率驱动单元以智能功率模块(IPM)为核心进行设计,IPM内部集成了驱动电路,同时具有过电压、过电流、过热、欠压等故障检测保护电路.主回路中加入软启动电路,以减小启动过程对伺服驱动器的冲击.

图1 伺服控制原理框图Fig.1 Block diagram of servo controller

1.2 位置伺服控制算法

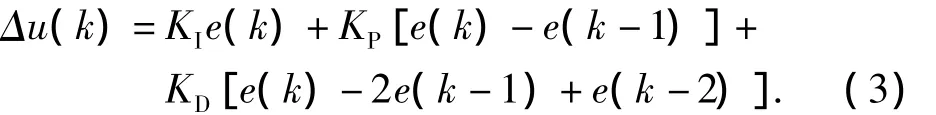

PID调节属于线性控制,它将输出值与给定值之间的偏差进行比例(P)、积分(I)、微分(D)运算后,再通过线性组合构成调节量对被控对象进行控制[2],其控制规则为

式中:M(t)为调节器的输出;e(t)为误差输入;KP为比例系数;TI为积分时间常数;TD为微分时间常数.数字PID控制算法包括位置式和增量式两种算法.笔者采用增量式控制算法,对连续PID控制式(1)进行离散化处理,用采样时刻点KT代替连续时间t,以数值积分代替连续积分,以差分代替微分,得到离散化后的位置式PID控制方程为

从式2可以看出,位置式PID中积分项的计算需要对历史偏差求和,计算量较大,控制量u(k)的大幅度变化将引起输出量的大幅度变化[3].为解决以上弊端,将上式改为u(k)的增量形式,则增量式数字PID控制规则表示为

2 电气原理设计

选用小型PLC作为逻辑及定位控制单元,伺服电机作为驱动电机.PLC采集接近开关的状态,给出控制指令,并且通过定位模块输出定位脉冲给伺服驱动器.光电编码器产生脉冲信号反馈给伺服驱动器作为输入信号,与给定值进行比较,输出变化的电压来实现电机调速,完成送料、夹紧、切断、拉断的自动循环等工序[4].采用触摸屏作为人机界面,主要完成生产过程的画面监控、参数设置及指令下达的功能.

本设计选用性价比较高的台湾丰炜公司VB2系列PLC,VB2-32M是CPU模块,含16点输入及16点输出;VB2-32XY主机扩展模块,包括16点输入及16点输出;VB-1PG为伺服定位模块,在PLC程序控制下,输出正传、反转脉冲给伺服驱动器,驱动器完成变频后,驱动伺服电机运转.根据生产工艺列出本系统所有输入输出变量并进行I/O分配,如表1所示.表中X是输入端子,主要接各工件位置的接近开关,采集状态信号,及电机起停状态,安全保护控制等.Y是输出信号,控制放料电机的正反转,切刀、拉断的气缸电磁阀线圈,以及主回路与伺服控制回路的供电[5-6].

表1 PLC I/O分配表Tab.1 PLC I/O distribution table

3 位置控制程序实现

VB-1PG是PLC的伺服定位模块,CPU利用FROM/TO指令与本模块完成数据传送或命令下达.本模块除了具有高速输出端(FP、RP)之外,还具有 JOG(点动信号)、PGO(零点信号)、STOP(停止信号)等3个输入端,而JOG+、JOG-、原点复位、错误复位、各种模式起动等按钮操作信号由PLC系统中的CPU模块的输入端来定义[7].对模块的软件编程主要是通过向模块内部的缓冲寄存器BFM写入不同的控制字来实现不同的功能.

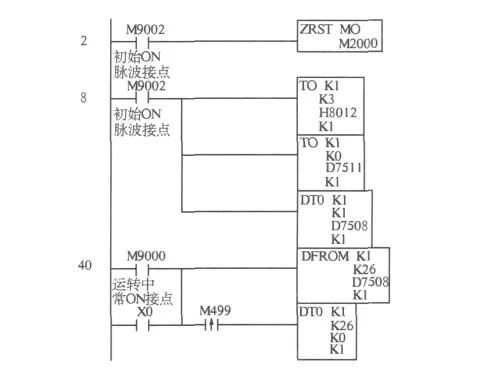

下面就送料伺服模块VB-1PG初始化的梯形图程序进行说明,如图2所示.

图2 送料伺服初始化梯形图Fig.2 Ladder chart of servo module’s initial

(1)网络2语句ZRST指令完成M0-M2000所有寄存器的复位,为新的循环做准备.程序中M9002为上电复位有效,即第1次扫描时为1,然后为0,直到下一次上电为止.

(2)网络8完成控制字的写入,H8012是当前设定参数值,其每一位有不同的含义,可查看相关手册.这里设定了当有新的指令时,忽略当前未完成距离,开始新的控制(B15=1);设定距离的倍率为10(B5B4=01);设定位置用长度、角度做单位,速度用脉冲做单位(B1B0=10).

(3)接下来的TO指令将D7511寄存器的值传送给BFM的0#控制字,传送1个字,定义了马达转1圈所需脉冲数.程序中以D开头的寄存器(如D7511)存放触摸屏相关设定的输入值,最后的DTO指令是将D7508寄存器的值传送给BFM的1、2控制字,定义了马达转1圈移动距离数.

(4)网络40中M9000为常开触点,DFROM指令将伺服当前位置#27、#26读出,存入D6990.

(5)M499为原点确认按钮,当有效时,给#27、#26控制字写入0,电机将回归原点.

4 PLC及触摸屏组态程序设计

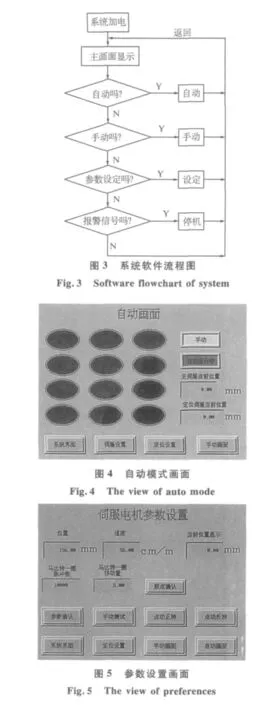

Ladder Master是丰炜VB2系列PLC配套编程软件,在Windows环境下完成梯形图输入,经编译无误后,可以下载到PLC执行,也可以在线调试.本系统软件流程图如图3所示.首先系统上电后,完成初始化设置,主要包括PLC I/O复位,存储器清零,伺服模块控制字的初始化等.触摸屏进入主画面后,等待操作人员选择工作方式.系统设有自动、手动、参数设置、故障等模式.正常工作选自动模式如图4所示,系统便自动按工序循环运转.在需要调试时,选择手动模式,可对单台设备进行测试,比如切刀的进退,拉断的进退等,用以判断工作是否正常.当产品指标改变时,就要进入参数设置模式(如图5所示),设定切断长度及速度,从而可以适应不同的产品需求.为保证设备安全,在伺服系统检测到过压、过流而报警时,采取系统掉电,以避免造成更大的损失.

5 结论

笔者运用新的计算机控制技术,完成送料装置、送料夹紧装置、切断、拉断夹紧装置、切断、拉断装置、气压装置等部件工序自动循环.根据生产工序及工艺流程图,选用小型PLC作为逻辑及定位控制单元,选用伺服电机作为驱动电机,采用触摸屏作为人机界面,完成送料、夹紧、切断、拉断的自动循环等工序.设计完成了基于触摸屏的人机界面,实现生产过程的画面监控、参数设置及指令下达的功能操作.PLC程序采集接近开关的状态,输出控制指令,并且通过定位模块输出定位脉冲给伺服驱动器.伺服驱动器经过放大输出变化的电压来实现电机调速.实际使用中,工作可靠,维护方便.

[1] 田淑珍.电机与电气控制技术[M].北京:机械工业出版社,2010.

[2] 吴宏鑫,沈少萍.PID控制的应用与理论依据[J].控制工程,2003,10(1):37-42.

[3] 陶永华.新型PID控制及其应用[M].北京:机械工业出版社,2002.

[4] 李长久.PLC原理及应用[M].北京:机械工业出版社,2006.

[5] 王文强,何平,崔蕾,等.面向数控的32位伺服控制器的设计与实现[J].小型微型计算机系统,2010,7(7):1413-1415.

[6] VB2 PLC硬件及Ladder Master编程手册[M].台北:台湾丰炜公司.

[7] 谢林菲,游林儒,王立松.基于PC104与PLC的锂电池全自动卷绕机控制器设计[J].组合机床与自动化加工技术,2009(10):62-65.