旋挖钻机功率控制与匹配技术

□ 刘 方 □ 张武林 □ 王安仓 □ 陆玉杰

柳工常州机械有限公司 江苏常州 213168

1 研究背景

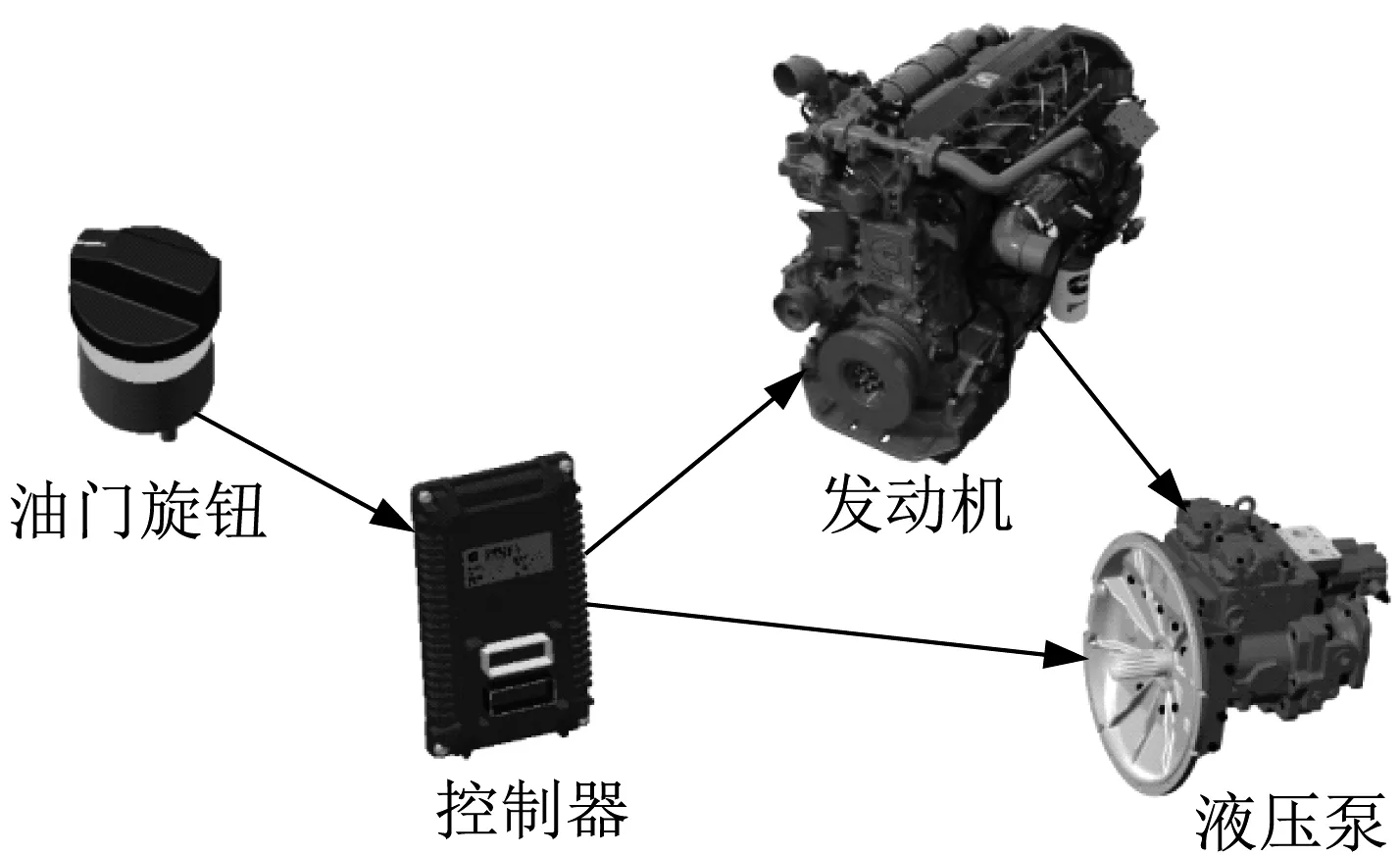

旋挖钻机功率控制系统如图1所示,主要由油门旋钮、控制器、发动机、液压泵四部分组成。在旋挖钻机功率控制系统中,油门旋钮输出信号至控制器,控制器根据油门位置输出转速信号至发动机,同时输出电流值至液压泵,液压泵根据不同电流值输出所需功率。

▲图1 旋挖钻机功率控制系统

旋挖钻机在工作过程中,遇到较大负载时,发动机会出现严重掉速,甚至熄火。针对这一问题,现有技术通过选择更大功率的发动机或采用极限载荷控制的方法来减小发动机掉速。现有技术会带来发动机成本增加、功率利用率降低、能耗过高等问题。笔者围绕现有技术存在的问题,提出一种旋挖钻机功率控制与匹配技术。

2 设定各挡位下液压泵输入扭矩

在进行旋挖钻机功率匹配计算时,第一步为确定各挡位对应转速下液压泵的输入扭矩。根据发动机的扭矩转速特性曲线、液压泵的压力流量曲线,以及发动机的扭矩储备因数,计算出不同转速下液压泵的允许最大输入扭矩,形成发动机液压泵转速扭矩拟合曲线,如图2所示。

▲图2 发动机液压泵转速扭矩拟合曲线

一般根据发动机转速,将旋挖钻机的挡位划分为12挡,各挡位下发动机扭矩储备因数的设定遵循以下三点:

(1)在低挡位,即小于5挡时,旋挖钻机主要进行行走,负载较小,对扭矩输出要求较低,为考虑省油,扭矩储备因数一般设定为0.3以上;

(2)在高挡位,即不小于10挡时,旋挖钻机主要用于较恶劣工况下的作业,对扭矩输出要求高,对油耗不做过多要求,扭矩储备因数一般设定在0.05~0.1之间;

(3)在中间挡位时,旋挖钻机处于最常用工况,追求较大的扭矩输出,同时要考虑省油,扭矩储备因数一般设定在0.1~0.2之间。

3 设定各挡位下辅助液压泵应扣除功率

一般中大型旋挖钻机都会配置辅助液压泵,当旋挖钻机需要进行复合动作作业时,辅助液压泵与主液压泵同时工作,会出现发动机扭矩储备不足的情况。对此,笔者重点介绍辅助液压泵的功率扣除设定方法。辅助液压泵功率扣除时,对旋挖钻机辅助液压泵工作时不同的压力区间进行划分,设定各压力区间要扣除的功率,来控制辅助液压泵和主液压泵的功率输出。设定扣除功率,需要获取辅助液压泵的压力和发动机的转速,依据发动机转速确定发动机功率,依据辅助液压泵压力选取对应的辅助液压泵扣除功率,依据发动机功率、辅助液压泵扣除功率、主液压泵压力流量曲线计算主液压泵功率控制电流值,向控制主液压泵功率的电磁阀输入对应的主液压泵功率控制电流,进而控制旋挖钻机复合动作作业时液压泵的最大输出功率,用于减小旋挖钻机的发动机掉速,避免发动机熄火现象出现。

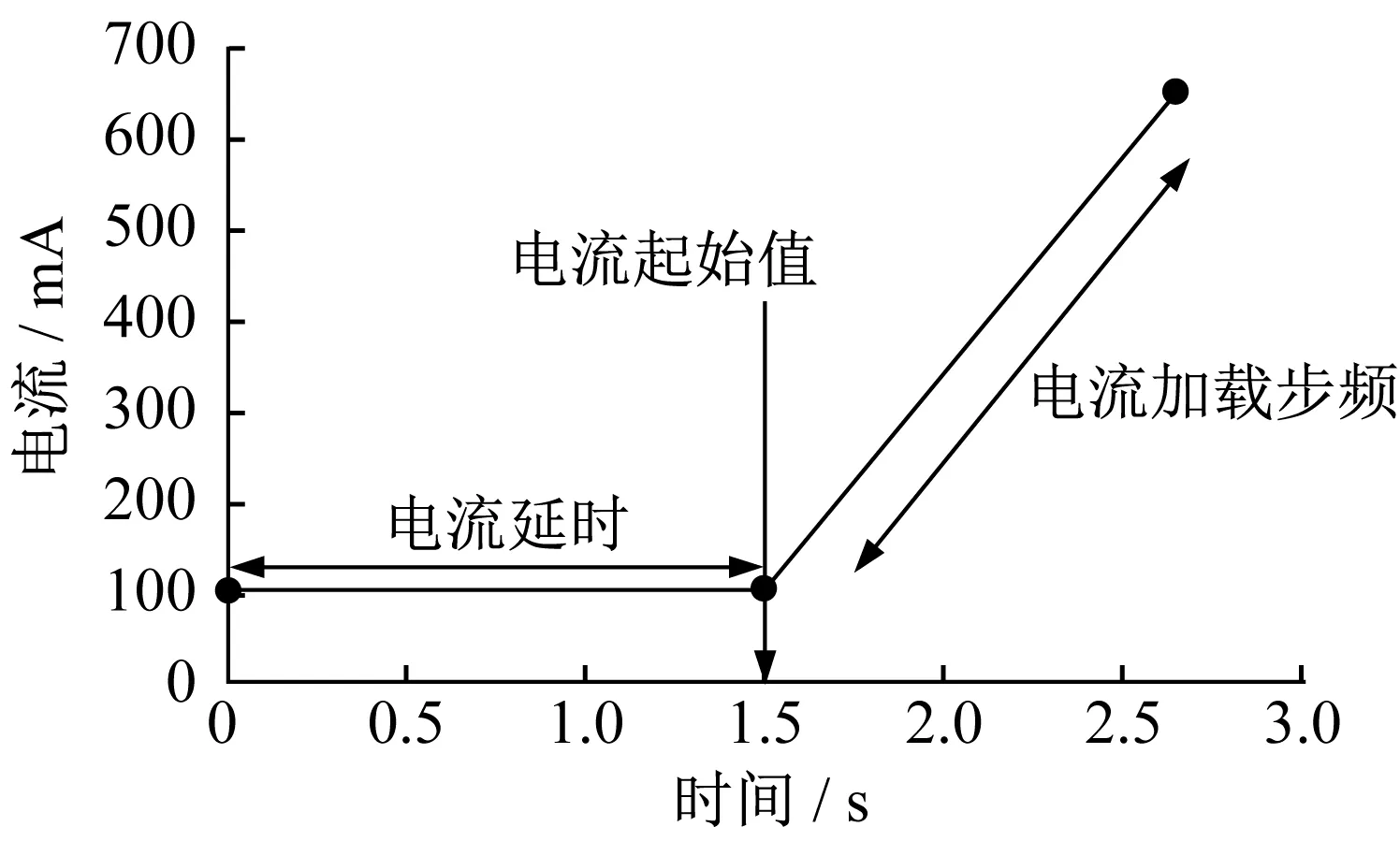

4 设定液压泵控制电流

在设定液压泵的控制电流时,需要设定电流起始值、电流加载步频、电流延时三个参数。这三个参数决定了液压泵输入的扭矩是优先还是滞后于发动机的扭矩输出。如果液压泵的输入扭矩优先于发动机的扭矩输出,那么会引起发动机掉速过大甚至熄火。如果液压泵的输入扭矩滞后于发动机的扭矩输出,那么会引起旋挖钻机作业动作响应迟钝、延缓,影响客户的操作感受,同时降低旋挖钻机的作业效率。因此,在进行旋挖钻机功率匹配计算时,需要对设定的液压泵电流起始值、电流加载步频、电流延时三个参数进行计算,并根据实际测试结果不断优化参数,进而确定一个较为合理的液压泵控制电流上升曲线,使发动机输出扭矩与液压泵输入扭矩实现最佳匹配。液压泵控制电流上升曲线如图3所示。

▲图3 液压泵控制电流上升曲线

笔者提出的旋挖钻机功率控制与匹配技术,相比现有技术,可以极大改善发动机的掉速现象。发动机掉速测试结果对比如图4所示,由图4可以看出,发动机掉速现象改善效果非常显著。

▲图4 发动机掉速测试结果对比

5 结束语

研究旋挖钻机功率控制与匹配技术,旨在提高旋挖钻机发动机的功率利用率,提高作业效率,改善操作性,降低能耗。笔者提出的旋挖钻机功率控制与匹配技术,相比现有技术,在不增加成本的前提下,提高了发动机功率利用率,提高了旋挖钻机施工效率,改善了发动机掉速状况,解决了旋挖钻机在遇到大负载时发动机出现熄火的现象。