提高立体仓库自动化水平的Flexsim仿真

赵晶英,常 亮

(1.广东石油化工学院机电工程学院,广东茂名525000;2.桂林电子科技大学计算机科学与工程学院,广西桂林541004)

0 引言

自动化立体仓库集机械、电子、计算机、通信、网络、传感器和自动控制等多种技术于一体[1],从而实现物料的自动存取及物料信息的自动管理.目前大部分的自动化立体仓库均是由巷道堆垛机与刚性立体货架结合来实现仓储作业的[2],这种方式机械化程度高、吞吐能量大且有较强的应变能力,能适应企业所要求的多品种变形生产和随时变更生产计划的柔性生产需要.

生产实践中,可以从多个角度对自动化立体仓库进行改进或优化.针对自动化立体仓库的出入库调度优化问题,黄扬波等[3]提出一种基于作业时间最短的优化设计;王雯等[4]则提出一种基于GA/AHP的调度规则优化方法;徐香玲等[5]通过专家系统来研究出入库调度优化问题;马明云等[6]应用Petri网理论来仿真和优化出入库调度问题;段其昌等[7]根据库位等效思想,在此基础上提出螺旋排位法,可以提高堆垛机的货物出入库效率.笔者则以珠三角某大型电子产品制造企业的一个自动化立体仓库为研究对象,在现有条件的基础上提出一些可以提升该立体仓库自动化水平并适当改变库存策略的改进措施(把目前生产状况下的方案称为当前方案,将采取优化措施之后的方案称为优化方案,下同),建立并运行当前方案及优化方案的Flexsim仿真模型,通过仿真结果来验证优化方案的有效性.

1 背景及优化目标

D企业是一个大型的电子产品制造企业,产品范围涉及电脑、通讯、消费电子、数位内容、汽车零组件、通路等6C产业.笔者所选择的研究对象是该企业属下某工厂的一个自动化立体仓库,该工厂主要从事台式电脑的整机、主板、机箱、零组件及服务器的机箱、主板、零组件生产,客户主要分布在日本、欧美、中国大陆、中国台湾等地.

1.1 优化背景

珠三角地区特别是深圳的劳动力成本快速增加,D企业计划将该工厂生产的部分产品搬迁至中国大陆的内地进行生产,在珠三角的企业总部则大力推行自动化,成品的出入库采用自动化仓储.

1.2 优化方案需要解决的问题及目标

需解决的问题:在满足生产需求的条件下合理减少仓储储位(面积)、提高仓库利用率;进一步提升出货效率;检验优化方案中自动化措施的可行性.为解决这些问题,我们提出下列目标.

(1)核心目标.优化方案的仓储储位比当前方案减少10%.目前单体包仓库容量为74 880盒,多体包仓库容量为6 912箱,整板仓库容量为228板;则优化方案中单体包仓库容量为67 392盒,多体包仓库容量为6 220箱,整板仓库容量为205板.

(2)仓储目标.为达到减少仓储储位的核心目标,有效提高各部分立体仓库的利用率是关键,而且要设置合理的安全库存以满足生产需求.

(3)传输线目标.由于优化方案中涉及到部分设备的更换或增加,所以还需确定合理的传输路线及其长度、合理的输送速度,并验证设备的可行性及自动化连线作业的合理性.

2 优化措施

2.1 实施单体包入库及出库分拣的自动化

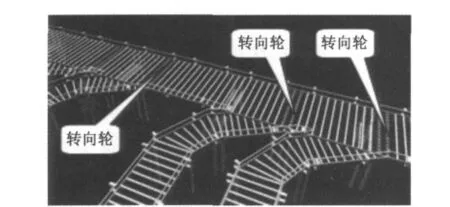

在单体包入库时,当单体包到达指定的入库点,相应位置的转向滚筒升上来,单体包沿着转向滚筒的转动方向滑入暂存区,再完成入库流程,见图1;出库过程的分拣原理与之相同.

图1 单体包入库分拣的自动化Fig.1 Single package's automation of incoming sorting

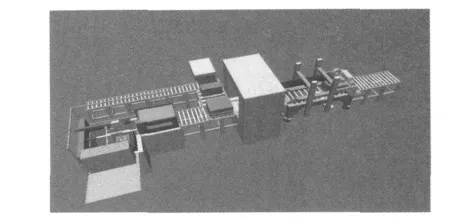

2.2 自动分拣货物

当货物到达分拣口时,分拣机上相对应的出口处转向轮启动预定动作,使得物品沿分拣滚筒线滑向指定地点,见图2.

图2 自动分拣货物示意图Fig.2 Sorting goods automatically

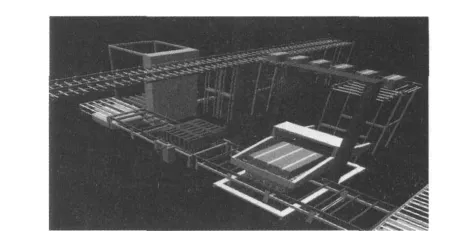

2.3 单体包转换为多体包过程的自动化

采用自动开纸箱机、自动装箱机、自动封纸箱机及实时打印标签机等设备,实现自动打开纸箱、自动装箱、自动封装纸箱、自动实时打印标签等工序,见图3.

图3 单体包转换为多体包的自动化Fig.3 Automation of single conversion for multi-body

2.4 实施裹膜及打带工序的自动化

采用自动裹膜机、自动垂直(或水平)打带机等设备,实现自动裹膜、自动垂直(或水平)打带等工序,见图4.

图4 自动裹膜及打带系统Fig.4 Automatic system of wrappers membrane and print tie

2.5 实施多体包的自动化堆栈

采用自动栈板分配机及自动堆栈机,自动栈板分配机分配和发送栈板,当栈板到达堆栈点,自动堆栈机进行作业,待自动堆栈机作业完毕之后链式输送机将栈板送达仓库装载点,见图5.

图5 多体包的自动化堆栈Fig.5 Automation stack of multi-body package

2.6 自动仓储措施

为进一步规范物品存放区域、提高各区域利用率、降低相互干扰,单体包统一存放于重力式货架区域,多体包及栈板则分别存放于立体仓库区域中的各自区域.

3 仿真模拟

运用Flexsim软件分别建立并运行优化方案及当前方案的仿真模型,再统计和对比两个方案的部分指标以验证优化方案的有效性.

3.1 主要参数

(1)产能标准.使用该自动化立体仓库的工厂有16条生产线,每条生产线的产能为350件/h.经统计,所有产品中使用单体包仓库的占15%,使用多体包仓库的占65%,使用整板仓库的占20%.

(2)出货标准.单体包与栈板的转换标准为160盒/栈板,多体包与栈板的转换标准为90箱/栈板,整板仓库以栈板为单位存放,出货时每个货柜可容纳40栈板.

(3)储位参数.仓库的储位分别按照1.2(1)中当前方案及优化方案的目标值来设置.

(4)生产时间.白班为8:00至20:00,晚班为20:00至次日8:00,白班及晚班的上班中途都有2小时休息时间.

(5)出货时间.为亚太地区客户的出货时间为8:30至19:30,为美洲国家客户的出货时间为8:00至20:30.

(6)库存时间标准.实行先进先出的规则,产品存放时间为5~17 h,即最小安全库存为5 h,产品最多存放17 h.

3.2 建立Flexsim仿真模型

应用Flexsim软件为当前方案及优化方案分别建立仿真模型.首先是构建立体仓库系统的物理模型,笔者采取以系统作业流程为顺序的思路,即按照生成区、缓冲区、入库区、输送系统、立库区、出库区的顺序构建物理模型,根据此主体流程建立起各实体间的逻辑关联.再对系统中各实体相关联的数据所满足的数据模型进行拟合和构建,把拟合结果运用到仿真模型中.

3.3 仿真模型有效性的验证

建立了当前方案和优化方案的仿真模型,优化方案的仿真模型主要是以当前方案的仿真模型为基础,考虑到优化措施所带来的影响并把这种影响反映到仿真模型中.所以,关于仿真模型的有效性可以通过验证当前方案仿真模型的运行指标和实际系统的吻合程度来观察.

通过观察当前方案仿真模型的主要运行指标,例如单体包仓库的最大库存,单体包仓库、多体包仓库及整板仓库在一个库存周期的库存变化趋势,在当前生产速度和出货速度下所能达到的最大安全库存水平等指标,经过研究人员与该立体仓库的技术人员和管理人员确认,一致认为笔者所建立的仿真模型能够反应实际系统的运行情况.

3.4 仿真模型的运行及部分指标

(1)单体包仓库库存变化及仓库最大利用率.当前方案中,单体包仓库在一个库存周期(48 h,下同)的库存变化见图6,最高库存水平为28 579盒,其最大利用率为 28 579/74 880=38.17%;优化方案中,单体包仓库的库存变化见图6,最高库存水平为34 055盒,其最大利用率为34 055/67 392=50.53%.优化方案中单体包仓库的最大利用率比当前方案提高12.36%.

图6 单体包仓库库存变化图Fig.6 Single package warehouse variations

(2)多体包仓库库存变化及仓库平均利用率.以仿真模型的运行结果为数据源,当前方案的多体包仓库库存变化见图7,仿真模型的运行结果还显示其仓库平均利用率为68.76%;同理,优化方案的多体包仓库库存变化见图7,其仓库平均利用率为74.08%.优化方案中多体包仓库的平均利用率比当前方案提高5.32%.

图7 多体包仓库库存变化图Fig.7 Multi-body package warehouse variations

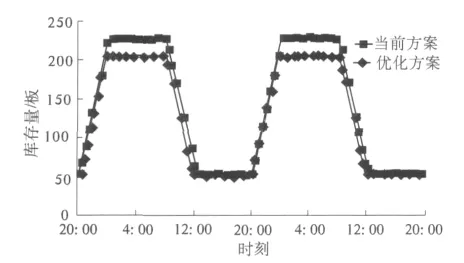

(3)整板仓库库存变化及仓库平均利用率.当前方案中整板仓库库存变化见图8,仿真模型的运行结果显示仓库平均利用率为61.62%;同理,优化方案中整板仓库库存变化见图8,其仓库平均利用率为62.89%.优化方案中整板仓库的平均利用率比当前方案提高1.27%.

(4)安全库存.当前方案最多可设置15 h的安全库存,优化方案最多可以设置12 h的安全库存.尽管优化方案的最大安全库存时间比当前方案小,但优化方案已能够满足该工厂5 h的安全库存需要.

图8 整板仓库库存变化图Fig.8 Entire board warehouse variations

4 结论

立足于自动化立体仓库的现有设施,在不需要增加大量设备的情况下,通过采取一些提高立体仓库自动化水平的措施,在同样满足生产需求的条件下达到了将全部仓储储位减少10%的核心目标.依据仿真模型的运行结果将优化方案和当前方案进行比较:单体包仓库的最大利用率提高12.36%,多体包仓库的平均利用率提高5.32%,整板仓库的平均利用率提高1.27%.由于优化方案中的仓储储位被压缩,所以优化方案的最大安全库存时间比当前方案的最大安全库存时间减少3 h,但是优化方案中12 h的最大安全库存时间仍然远大于该工厂5 h的安全库存需要.

[1] RISH K,NAIAH CHETTY O V,SARVESWAR REDDY M.Genetic algorithms for studies on AS/RSintegrated with machines[J].The International Journal of Advanced Manufacturing Technology,2003,22(11/12):932-940.

[2] LIU Sai-nan,KE Ying-lin,LI Jiang-xiong,et al.Optimization for automated warehouse based on scheduling policy[J].Computer Integrated Manufacturing System,2006,12(9):1438-1443.

[3] 黄杨波,刘万军,刘卉.双伸位堆垛机系统调度的优化设计[J].计算机工程,2010,36(1):260-264.

[4] 王雯,傅卫平,马明云.自动化立体仓库出入库调度优化[J].工业工程与管理,2008,13(5):15-20.

[5] 徐香玲.基于专家系统的自动化立体仓库出入库调度策略研究[D].西安:西安理工大学机械与精密仪器学院,2004.

[6] 马明云.基于Petri网的自动化立体仓库出入库调度控制问题研究[D].西安:西安理工大学机械与精密仪器学院,2007.

[7] 段其昌,王玮.自动化立体仓库库位螺旋优化方法[J].工业工程与管理,2009,14(2):73-76.