大型金属挤压机卸荷过程插装阀流固耦合分析

孙 康,陈 闻

(1.江西理工大学应用科学学院,江西赣州341000;2.浙江大学流体传动与控制国家重点实验室,浙江杭州310007)

0 引言

大型金属挤压机工作压力高,流量大、行程长、动作切换频繁、传动功率和运动惯性大、液压系统复杂.在挤压过程中,因其工作缸的容积大,介质工作压力高(一般都大于25 MPa),机架的弹性变形大,工作介质中所蓄的弹性势能也较高,工作结束时,这些压力势能如果不能合理、平稳地释放,将会产生很大的冲击振动和噪音,压机的工作将会很不平稳,压机部件及液压元件将会因此而破坏或降低使用寿命,严重时将导致整个设备的损坏,主缸卸压常常是压机液压系统设计的一个极其重要的环节,而应用于高压大流量场合的插装阀组则是决定整个卸荷过程平稳的关键因素.因此,对大型金属挤压机卸荷过程中插装阀流固耦合过程进行有限元分析,得出插装阀在油液能量释放过程中的响应,对于分析研究平稳卸荷有着重要的意义.

LS-DYNA 3D软件是功能齐全的几何非线性、材料非线性和接触非线性分析软件.以Lagrange算法为主,兼有ALE和Euler算法;以显式求解为主,兼有隐式求解功能;以结构分析为主,兼有热分析、流体结构耦合功能;以非线性动力分析为主,兼有静力分析功能.LS-DYNA解决了许多理论和试验分析所不能解决的问题,促进了各行业的技术发展,产生了深远的影响[1-2].

正是基于LS-DYNA流体结构耦合功能进行大型金属挤压机卸荷过程中插装阀与油液流固耦合分析[3].

1 插装阀流固耦合理论

1.1 ALE控制原理

设黏性流体流动占据着空间区域Ωf,其边界为Γ,则由ALE描述法的基本理论,可以推得在ALE描述下黏性流动的N-S方程组为:

运动方程:

连续性方程:

Stokes本构方程:

式中:ρ为流体密度;σij为Caucchy应力张量;fi为体力向量;P为压力;μ为流体的动力黏性系数.

1.2 流体EOS控制方程

在对流体材料的处理过程中,需要同时应用本构模型和状态方程描述一种材料的特性.

流体变形过程中应力张量的组成为

压力可表示为

在压缩过程中压力为正时:

在材料模型的选择上,流体采用LS-DYNA提供的MAT_NULL材料模型和Gruneisen状态方程来描述:

式中:P为压力;c为vs-vp曲线的截距,即粒子速度为0时的波速;s1,s2,s3为vs-vp曲线的斜率系数;γ0为Gruneisen系数;a为γ0的一阶体积修正系数;E为材料内能;μ=(ρ/ρ0)-1为体积变化率.

2 插装阀流固耦合建模及求解

2.1 插装阀原理结构分析

金属挤压机由于挤压力与穿孔力很大,目前最大可达300 MN,对于液压系统来说,压力范围在25~40 MPa之间,此外,金属挤压速度一般在10~25 mm/s,液压系统流量一般在500~2 000 L/min.

二通插装阀由于功率损失小,在同样的压力损失的条件下具有更大通流能力,因此非常适用于高压大流量液压系统.现在主流大型金属挤压机均采用大通径二通插装阀组构成回路,再配以先导控制策略,实现平稳的挤压、穿孔、卸荷工艺流程.二通插装阀功率回路的控制节流口数量少,因此系统节流损失较小,从二通插装阀回路技术开始在工业上应用至今,已广泛用于液压机械,特别是重型机械等一些高压大流量的设备中.二通插装阀原理结构如图1所示[4].

图1 二通插装阀结构剖面图Fig.1 Two-way cartridge valve structure profiles

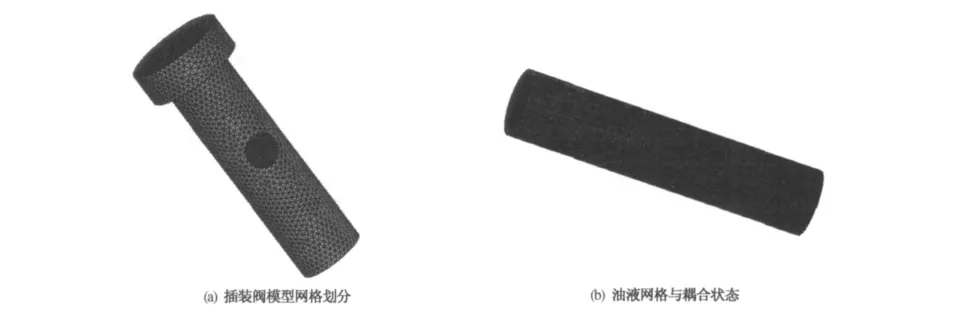

2.2 油阀有限元模型建立

在Pro/E中建立插装阀套阀芯和油液模型,并导入ANSYS/LS-DYNA,为了有利于网格的划分,对插装阀套及阀芯进行简化处理,只保留了对流固耦合影响较大的结构部件,插装阀阀芯直径70 mm,阀套通径63 mm,单元类型采用LS-DYNASolidl64单元.将阀芯模型切割成若干圆柱体,再采用扫略方式进行网格划分,提高计算精度共划分得到65 268个四面体和六面体单元.如图2(a)所示.流体单元采用扫略的方式进行网格划分六面体单元,从图2(b)可以看出两段流体流动大变形及耦合状态.

图2 插装阀油阀流固耦合网格划分及流固耦合状态Fig.2 Cartridge valves and fluid-structure interaction meshing state

2.3 材料参数设置及前处理

材料参数设置如表1所示,阀套及阀蕊材质为40 r,密度为7 800 kg/m2液压油密度为900 kg/m3边界条件设定如下:①固体材料模型选取塑性随动强化模型,在阀芯与阀套发生碰撞冲击处采用双面接触.②流体采用恒速流,假设卸荷行程挤压油缸流量为1 000 L/min,油液速度为5 m/s.③设定两段流体单元,一段与阀芯发生冲击,另一段代表后续跟进流体,相互间发生耦合,流体ALE单元[5]间采用多材料分组关键字,油液与阀芯间采用LAGRANGE与ALE单元耦合算法④ALE单元间网格划分采用结点耦合方式.

关键字定义如下[5]:

①阀芯与油液间采用流固耦合关键字*CONSTRAINED_LAGRANGE_IN_SOLID;

② 油液恒流关键字*BOUNDARY_PRESCRIBED_MOTION_SET;

③油液分段与分段之间采用*ALE_MULTIMATERIAL_GROUP多分组材料耦合关键字.

表1 油阀流固耦合材料参数Tab.1 Cartridge valve FSI material parameters

3 插装阀流固耦合结果分析

3.1 平稳卸荷过程流固耦合分析

3.1.1 油液冲击特性分析

金属挤压机在挤压过程结束进入卸荷过程时,由于油液及机架被压缩,储存的能量巨大,油液在恒压状态下进入插装阀卸荷回路,冲击阀芯在极短时间内打开,可视作恒流过程.图3为进入保压后的油液恒流速度等值曲线,之后使阀芯进入保压状态.整个过程当中,油液如果不能很好的释放,将对阀芯造成挤压,严重的还可能使整个插装阀芯阀套发生塑性变形.

图3 油液保压状态微流量恒流等值曲线Fig.3 Packing state of micro-fluid flow constant equivalent curve

图4 为液体冲击力随时间的变化情况.从图4中可以看出,液体冲击阀芯,阀芯与阀套发生接触作用的时间极短,进入卸荷阶段之后由于节流作用,阀芯保压,油液由阀套通径流入油箱.冲击力的变化由峰值转入保压值,冲击力最大值为140 kN,卸荷过程保压值约为20 kN.

图4 阀芯受油液冲击作用下冲击力变化Fig.4 The impact fores of the Spool under the oil flow

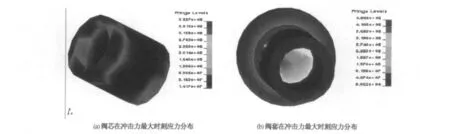

3.1.2 阀芯阀套接触响应特性分析

阀芯与阀套在插装阀开启过程中,内壁发生摩擦接触,Von Mises应力变化如图5所示.

图5 阀芯阀套Von Mises应力云图分布Fig.5 Spool and valve sleeve Von Mises stress cloud distribution

由图5(a)可知,阀芯Von Mises应力最大值为388 MPa,发生在阀芯口沿处,作用时间为0.04 s,平均应力值为242 MPa.

从图5(b)中可知,阀套接触部位Von Mises应力最大值为456 MPa,发生在端盖内表面,作用时间同样为0.04 s,平均应力为260 MPa.

3.2 不平稳卸荷过程油液能量积累分析

金属挤压机如果卸荷不平稳,阀芯开启速度较慢或者阀套通径较小,将会造成油液能量的积累,由于此过程为恒流过程,即油液储存的压力能克服挤压所需的负载力,如图6,7所示,阀芯阀套发生大的塑性变形,经过不同的挤压时间测试,可以得出阀芯阀套发生塑性变形的极限时间为0.04 s.由图8所示的油液能量积累曲线A中也可以看出,油液不断挤压阀芯,使之与阀套接触力不断增大,内能在0.04 s接触时间内最高达8 kJ.

从图6可以看出,阀套颈部由于油液不断的挤压作用,已发生严重的塑性变形,而图7也反映出阀芯被压缩产生大塑性变形.

因此,平稳的卸荷过程需要阀芯与阀套接触作用时间在0.04 s范围之内,否则会造成阀芯与阀套大量的能量累积,从而使之发生塑性变形.从图8中曲线B也可以看出,沙漏能也控制在总能量的5%以内,因此可以认为仿真结果是比较准确的.

图8 插装阀能量累积过程变化曲线Fig.8 Cartridge energy cumulative curve

4 结论

笔者结合流固耦合控制方程及流体状态方程,利用ANSYS/LS-DYNA建立了大型金属挤压机卸荷过程的油阀流固耦合模型,仿真结果表明:

(1)油液在5 m/s的流速下,对插装阀阀芯及阀套造成的冲击力峰值为140 kN,在0.04 s内阀芯打开节流卸荷过程中,阀芯所受压力保压值为20 kN;

(2)阀芯与阀套关键接触部位运动过程中摩擦力平均值为6 kN,冲击接触应力最大值为456 MPa,平均值约为262 MPa;

(3)卸荷过程如果不平稳,阀芯阀套发生塑性变形的作用时间范围为0~0.04 s,接触部件产生内能最高达8 kJ.

综上所述,仿真结果得出大型金属挤压机卸荷过程插装阀在油液冲击下的响应特性,并且根据仿真结果可得出金属挤压机卸荷平稳阀芯作用时间条件,在今后研究工作中,可以利用结果优化卸荷过程电液控制方式,实现卸荷过程快速、平稳.

[1] HER Shiuh-chuan,LIANG Yu-cheng.The finite element analysis of composite laminates and shell structures subjected to low velocity impact[J].Composite Structures,2005,66(4):277-285.

[2] 蒋炳炎,陈闻,袁理,等.基于 ANSYS/LS-DYNA的微流控芯片模内动力学特性研究[J].郑州大学学报:工学版,2010,31(2):87-90.

[3] SOULI M,SOFIANE Y.ALE and fluid structure interaction in LS2DYNA[J].ASMEP Ressure Vessels Piping Div Publ PVP,2004,485(6):181-187.

[4] 许勇,邓华,夏毅敏,等.利用键合图的高频响插装阀非线性建模方法研究[J].现代制造工程,2009,28(7):115-119.

[5] 美国 LSTC 公司.LS-DYNA960User’Mannual(I,II)[M].纽约:美国LSTC公司,2001.