竹节纱结构性能测试与分析

马 芹,刘学锋

(河南工程学院 纺织工程系,河南 郑州 450007)

随着生活水平的不断提高,消费者的审美观也日趋多元化.为了满足人们对织物组织结构及纱线结构多样化的需求,新型花式纱线出现了前所未有的发展局面[1].竹节纱作为花式纱线的一种,结构独特、品种多样,用竹节纱织成的织物布面呈现无规律的竹节样波纹,形似雨丝或云斑,风格立体、丰富、时尚,被广泛应用于牛仔布、高档衬衣、休闲服装与装饰用品等领域[2].本研究对竹节纱的性能进行了测试与分析,研究结果具有较强的应用价值.

1 竹节纱的结构特征及存在问题

竹节纱由竹节部分和基纱部分组成.从外观来看,竹节纱的竹节部分较粗,捻度较少,纤维疏松;基纱部分较细,捻度较大,纤维紧密[3]. 经纱采用竹节纱时,由于经向竹节纱竹节处较粗、毛羽多、结构松,通过整经机、浆纱机的伸缩筘、织机的停经片、综丝和钢筘等部件的摩擦,纱线强力会降低而造成断经.同时,由于纱线受摩擦易产生毛羽或起球,很容易造成织造时经纱开口不清或经纱相互粘连的现象,产生“三跳”织疵,进而影响织机的效率和布面质量[4]. 纬纱采用竹节纱时,在引纬过程中竹节纱存在弱强弱捻环节且消极引纬时纬纱极易产生退捻,从而使强力更低,储纬器内或者织口内的纬纱会因弱强弱捻造成断纬.另一方面,由于竹节部分和基纱部分的强力差异大、捻度差异明显,如引纬力偏小容易产生引纬不到位、纬缩等现象,生产中应主要依据竹节纱的弱强环节确定经纬纱的张力和生产工艺参数.

目前,国内外学者研究了有关花式纱线的纺纱设备、竹节纱纺纱工艺设计和竹节纱捻度分布问题等,尤其是采用图像分析法对竹节纱的捻度、竹节纱的循环周期长度、基纱直径、竹节直径以及各基纱段和竹节段的长度进行精确分析[5],极少有学者对竹节纱的性能做分析研究.本研究对纯棉竹节纱的性能进行了测试分析,以期对专业技术人员制定织造加工生产工艺有所帮助,以提高竹节纱产品的生产效率和产品质量,从而满足市场对竹节纱产品的需求.

2 竹节纱的性能测试

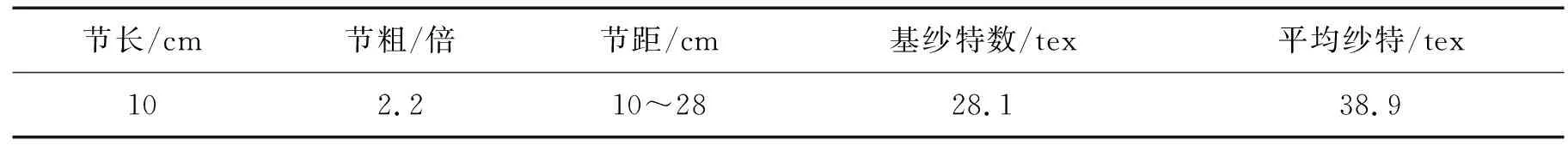

本研究所选用的试样属于环锭纺竹节纱,规格参数见表1,测试指标为竹节部分和基纱部分的捻度、强力和毛羽指数,对两部分的测试结果进行对比分析.

表1 试样规格参数Tab.1 Specification of samples

表2 纱线捻度测试实验参数Tab.2 Experimental parameters of yarn twist test

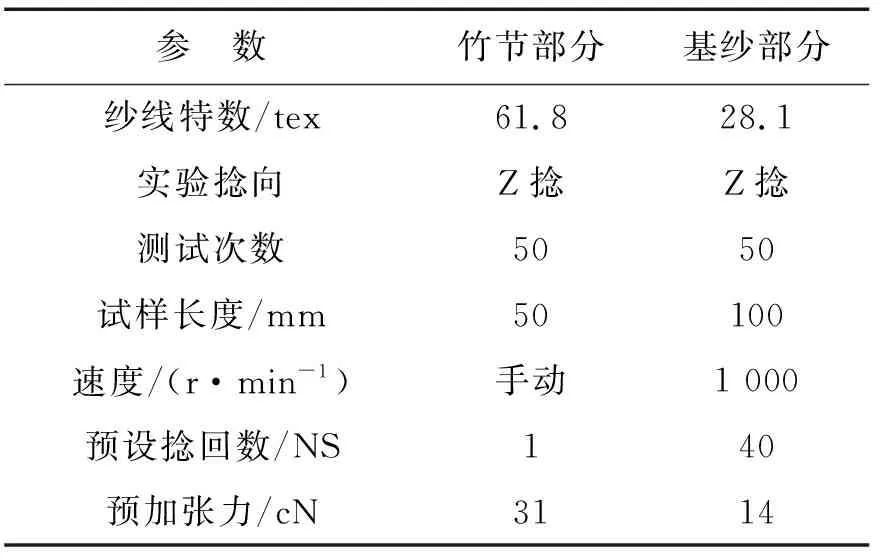

2.1 纱线捻度测试

在捻度测试中,为了使测试数据尽可能准确,选择竹节部分中间50 mm纱段和基纱部分中间100 mm纱段.选取基纱部分100 mm的纱段是因为基纱部分较长,如选取的长度适当,测得数据误差小并接近纱线的实际捻度.实验仪器选用Y331LN型数字式纱线捻度仪,输入实验参数见表2.

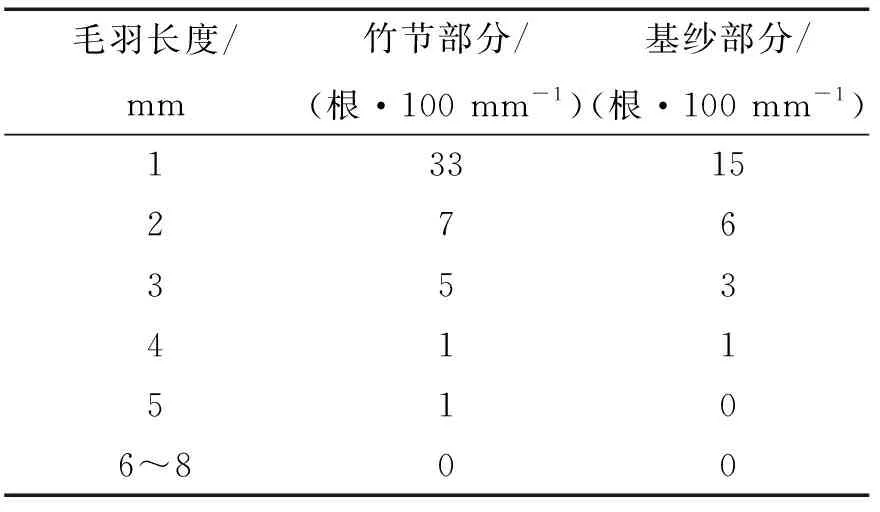

2.2 纱线毛羽测试

采用普通纱线毛羽仪测试竹节纱毛羽时,由于竹节部分较粗,易被当成毛羽堆计入毛羽根数,无法描述竹节纱毛羽.同时,竹节部分和基纱部分的纱线长度均不能满足普通毛羽测试仪连续测试的要求,所以采用目测计数法分别对竹节部分和基纱部分进行毛羽计数统计[6].实验方法及步骤如下: ①采用目测计数法,标准温湿度条件下每部分纱线选10个试样,每一试样的测试长度均为100 mm; ②在干净、光滑的黑板上标记纱线位置处,距纱线位置1 mm处、2 mm处、……、8 mm处划竖直铅直线; ③将纱线试样无伸长状态下与纱线位置处直线重叠,放大镜下观察各部分的毛羽根数并记录; ④计算各部分的毛羽平均根数.

2.3 纱线强力测试

纱线强力实验参照国标GB/T 3916—1997《纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定》有关规定进行,实验仪器选取YG061-1500型短夹距单纱强力仪.夹持长度为100 mm;拉伸速度均为100 mm/min;试样按(0.5±0.1) cN/tex选定预加张力,竹节部分的预加张力为(31±5) cN,基纱部分的预加张力为(14±2) cN.

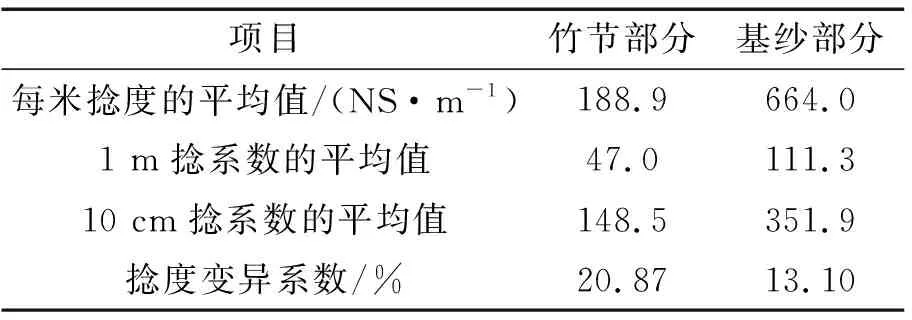

表3 纱线捻度测试结果Tab.3 Test results of yarn twist

表4 毛羽测试结果Tab.4 Test results of yarn hairiness

3 实验结果与分析

3.1 捻度结果与分析

竹节部分和基纱部分纱线的捻度测试结果见表3,可知:①基纱部分1 m捻系数的平均值是竹节部分1 m捻系数的平均值的2.37倍,说明基纱部分的加捻程度远大于竹节部分,即基纱部分纱线的结构紧密而竹节部分纱线较松散;②基纱部分的捻度变异系数小于竹节部分,说明基纱部分的捻度分布较均匀并且加捻效果优于竹节部分.

3.2 毛羽实验结果与分析

竹节部分和基纱部分毛羽的测试结果平均根数见表4,可知:①竹节部分毛羽长度为1 mm的短毛羽根数是基纱部分的2.2倍,说明竹节部分结构松散、伸出纱线主体外的纤维较多;②竹节部分3 mm及以上的有害毛羽为7根/10 cm,基纱部分的有害毛羽仅为4根/10 cm,在浆纱过程中应适当增加上浆率以贴伏毛羽,提高竹节纱在织造过程中的耐磨性.

3.3 强力实验结果与分析

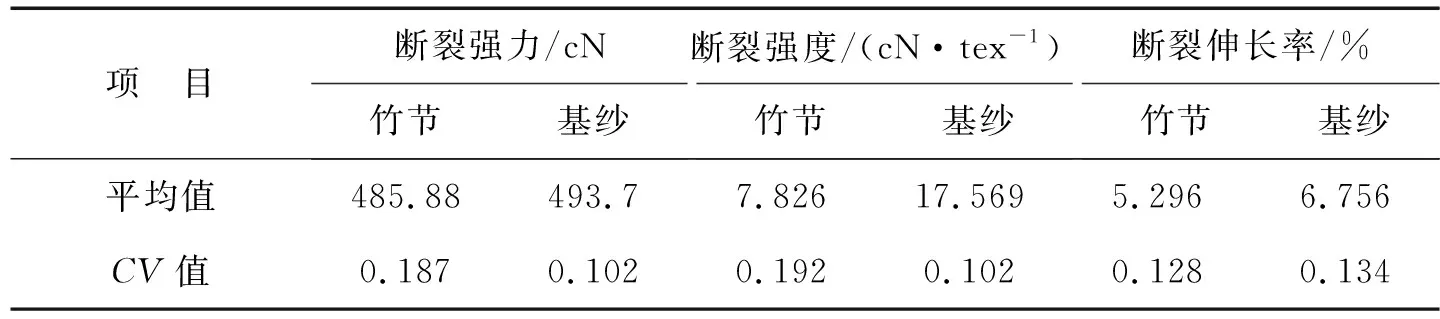

竹节部分和基纱部分纱线的强力测试结果见表5.

表5 纱线强力测试结果Tab.5 Test results of yarn strength

由表5可知,虽然竹节纱部分特数是基纱部分的2.2倍,竹节纱段的断裂强力却稍小于基纱部分,是基纱部分断裂强力的98.4%,其断裂强度远低于基纱部分的断裂强度.这是因为基纱部分的较竹节部分纱体结构紧密,捻度较大,毛羽较少,虽然基纱段纱特细,其断裂强力反而大于竹节纱段.由表5可知,竹节部分纱线的强力CV值较高,此部分强力波动幅度大,会造成纱线在络筒、整经与浆纱工序断头,影响生产效率.

4 结论

(1)基纱部分纱线的结构紧密,捻度变异系数均小于竹节部分.竹节部分结构松散,毛羽较多,尤其是3 mm及以上的有害毛羽较多,在浆纱过程中应适当增加上浆率,选择合理的浆料配方及上浆工艺参数以贴伏毛羽并提高竹节纱在织造过程中的耐磨性与织机效率.

(2)虽然竹节纱段特数是基纱部分的2.2倍,但竹节纱部分的断裂强力却稍小于基纱部分,是基纱部分断裂强力的98.4%,强力差异不明显;竹节部分的纱线强力CV值较高,强力波动幅度也较大,会造成纱线在络筒、整经与浆纱工序断头,影响生产效率.在络筒、整经工序时,要选择合理的机型、车速与纱线张力,以保证经纱磨损与强力损失少、毛羽减少.

(3)织造时,在选择综框、综丝、钢筘筘号时需根据竹节纱的粗度、织物的组织结构、织缩率、紧度及经向密度等进行选择,以优化织造工艺参数,提高织造生产效率和织物质量,获得较好的织造效果.

参考文献:

[1] 赵珍玉,徐伯俊.竹节纱的应用及其网络化管理[J].纺织导报,2007(9):98-99.

[2] 顾宪祥,周秀玲.竹节纱工艺设计及产品开发[J].棉纺织技术,2003,31(4):35-37.

[3] 李玲珍,徐伯俊,卢雨正.采用图像法测量竹节纱捻度的初探[J].棉纺织技术,2007,35(10):5-8.

[4] 朱保林,周海燕,王新艺.喷气织机织造竹节纱织物的生产实践[J].上海纺织科技,2007,35(11):41-42.

[5] 武银飞,谢春萍,高卫东.竹节纱外观参数的图像分析方法[J].纺织学报,2010,31(1):36-39.

[6] 张莉,秦志刚,周杰.纱线毛羽测试方法概述[J].天津纺织科技,2008(2):5-8.