ZF7200型放顶煤液压支架的计算机模拟仿真

刘建英,刘 军

(河南工程学院 机械工程系,河南 郑州 451191)

针对液压支架试验的现状,本研究提出了利用SolidWorks结合Simulation对ZF7200液压支架进行三维建模和空间受力分析,从而在一定程度上代替了实际工程试验并突破了其方法的局限性.利用计算机辅助分析方法对ZF7200液压支架及其重要结构件进行实验仿真,为设计ZF7200液压支架及其重要结构件提供了丰富的信息,解决了样机实验中存在的问题.

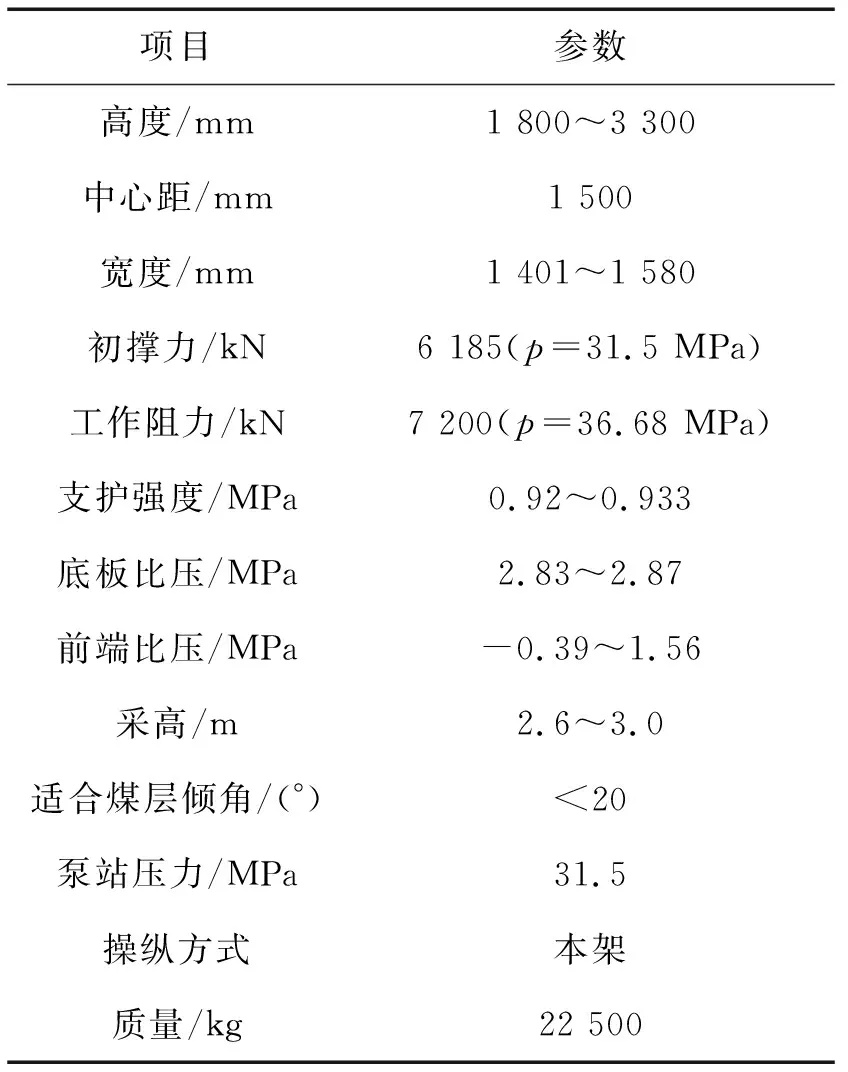

表1 ZF7200型放顶煤液压支架的参数Tab.1 Parameters of ZF7200 sublevel caving hydraulic support

1 制定分析方案

1.1 工程实际问题

本研究对ZF7200放顶煤液压支架进行计算机模拟仿真,具体参数如表1所示.

1.2 确定分析类型

强度实验是模拟井下各种危险工况如顶梁两端集中载荷和底座两端集中载荷、顶梁扭转和底座两端集中载荷、顶梁偏载和底座两端集中载荷、顶梁中部集中载荷和底座两端集中载荷、底座两端集中载荷、顶梁两端集中载荷和底座扭转对支架进行加载,是对支架的设计和制造质量检验的重要方式.本研究只对顶梁中部集中载荷和底座两端集中载荷(以下简称工况1)、顶梁两端集中载荷和底座扭转(以下简称工况2)进行支架主体结构件的强度实验,液压支架的检验按有关标准[1-3]执行.

根据我国最新制定的MT 312—2000《液压技术通用技术条件》对液压支架进行有关强度实验的要求,对工况1、2实验时,支架高度为支架的最大高度减去行程的1/3.根据ZF7200型掩护式液压支架的参数,可算出其实验支架高度为2 800 mm.每次实验均压5 min,换一次垫块位置,加载3次.工况1、2条件下的实验压力为额定压力的1.2倍,即8 640 kN.

1.3 选择合适的分析软件

本研究采用SolidWorks建模模块构建了支架三维实体模型,同时以SolidWorks simulation为依托,结合静强度分析、运动学仿真、动力学分析等软件模块,组成一个软件集成系统作为液压支架设计系统.对该设计系统而言,建模软件是以支撑平台的形式存在的,各功能软件并行于该建模平台之上.

2 ZF7200型放顶煤液压支架的数值仿真与分析

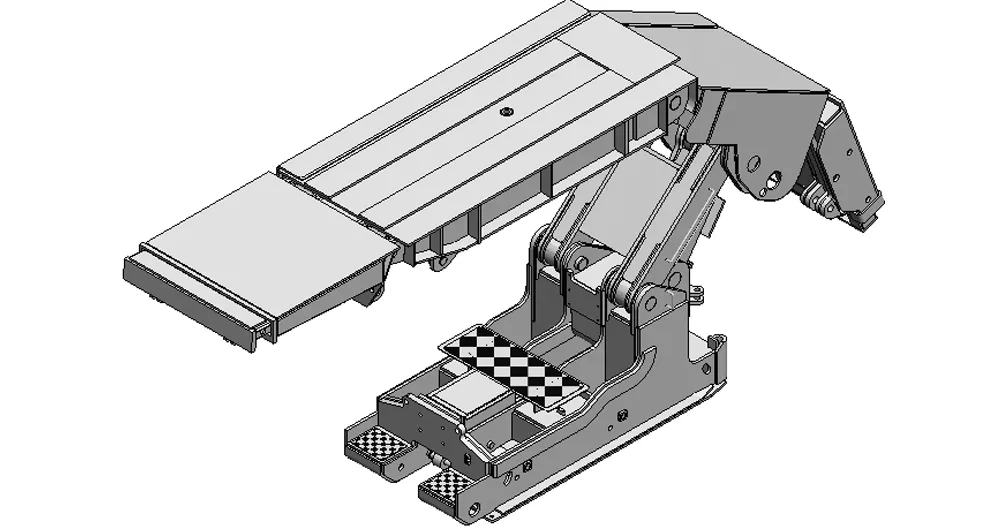

图1 液压支架总装三维模型Fig.1 Final assembly three-dimensional model of hydraulic support

2.1 创建特征模型

液压支架三维实体模型的建立采用的是自上而下的方法[4-5],也就是先在SolidWorks软件的零件环境中通过特征造型来生成ZF7200放顶煤液压支架的所有部件模型,然后在装配环境中按各个装配关系逐个进行ZF7200放顶煤液压支架部件的装配,总装模型见图1.

2.2 定义材料属性

零部件的材料为Q465,其属性见表2.

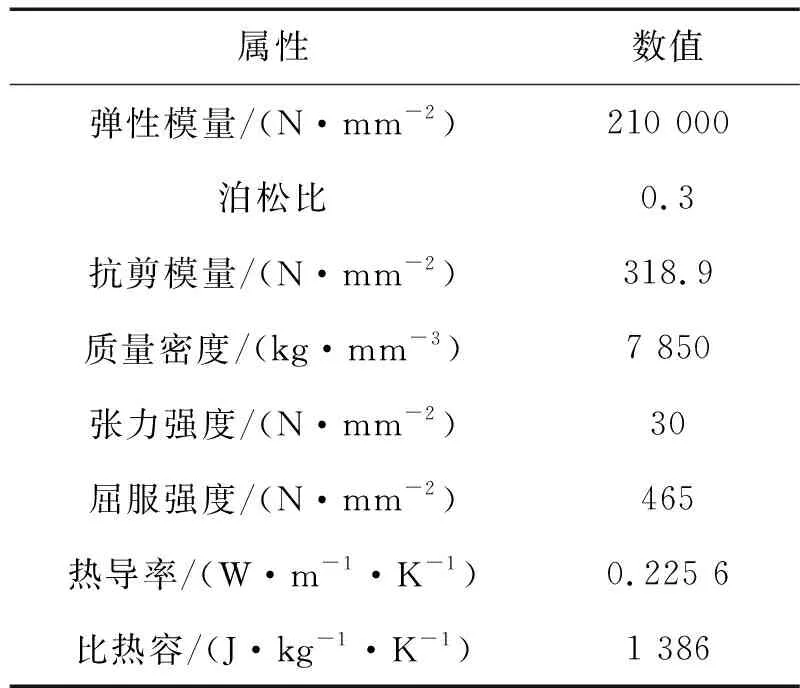

表2 Q465材料明细表Tab.2 Q465 materials specification

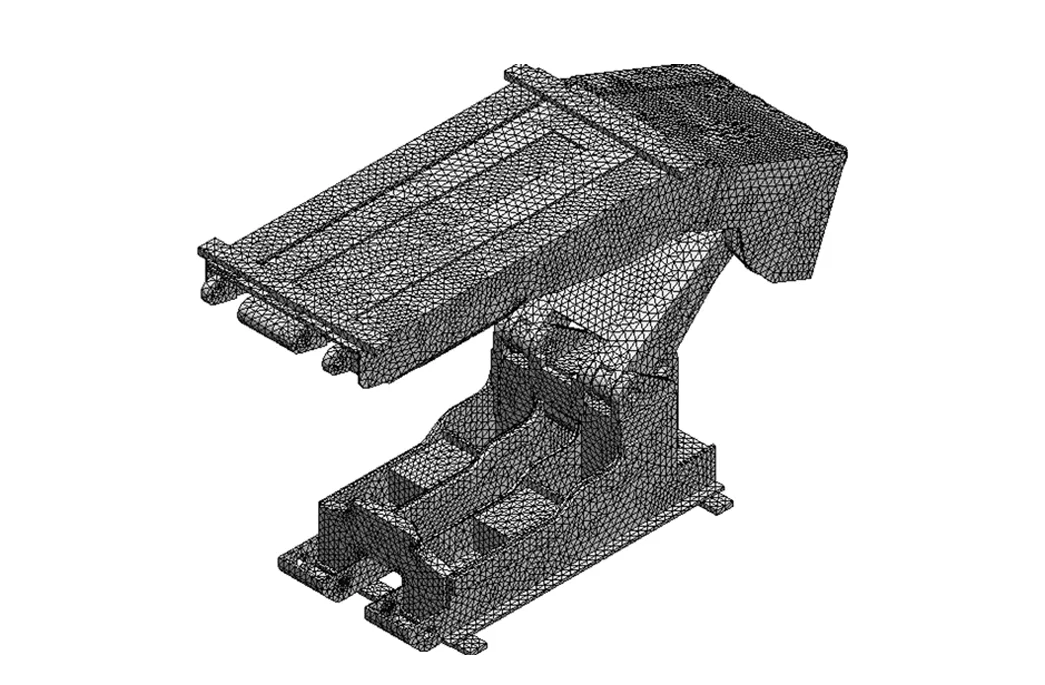

图2 液压支架整机网格化Fig.2 Complete machine reseau of hydraulic support

2.3 划分网格

整机网格划分采用四面体实体网格单元,结果如图2所示.网格化后,最大单元的大小为60 mm,最小单元的大小为12 mm.网络的品质高,节总数为256 390个,单元总数为135 416个.

2.4 定义边界条件

对生成的有限元模型定义载荷和约束.由于实际受载情况复杂,为了简化起见,对受载块进行固定.对底座和前连杆、底座和后连杆、掩护梁和前连杆、掩护梁和后连杆、掩护梁和顶梁均采用销钉约束来代替实际的销钉,为减少计算量,零件之间采用无穿透接触.在计算中,不把实验台对垫块的作用力当做外力来考虑,而是将垫块作为ZF7200放顶煤液压支架整个结构的边界约束条件来处理.对于ZF7200放顶煤液压支架的内加载实验来说,外载荷只有立柱对顶梁和底座柱窝所加的载荷.对于ZF7200放顶煤液压支架主结构的应力分析中,不考虑立柱和柱窝的局部应力,假定立柱传递给柱窝的外力均匀作用于柱窝表面[6].

2.5 求解

根据分析类型,本分析选择FFEPluss求解器进行计算.

2.6 后处理

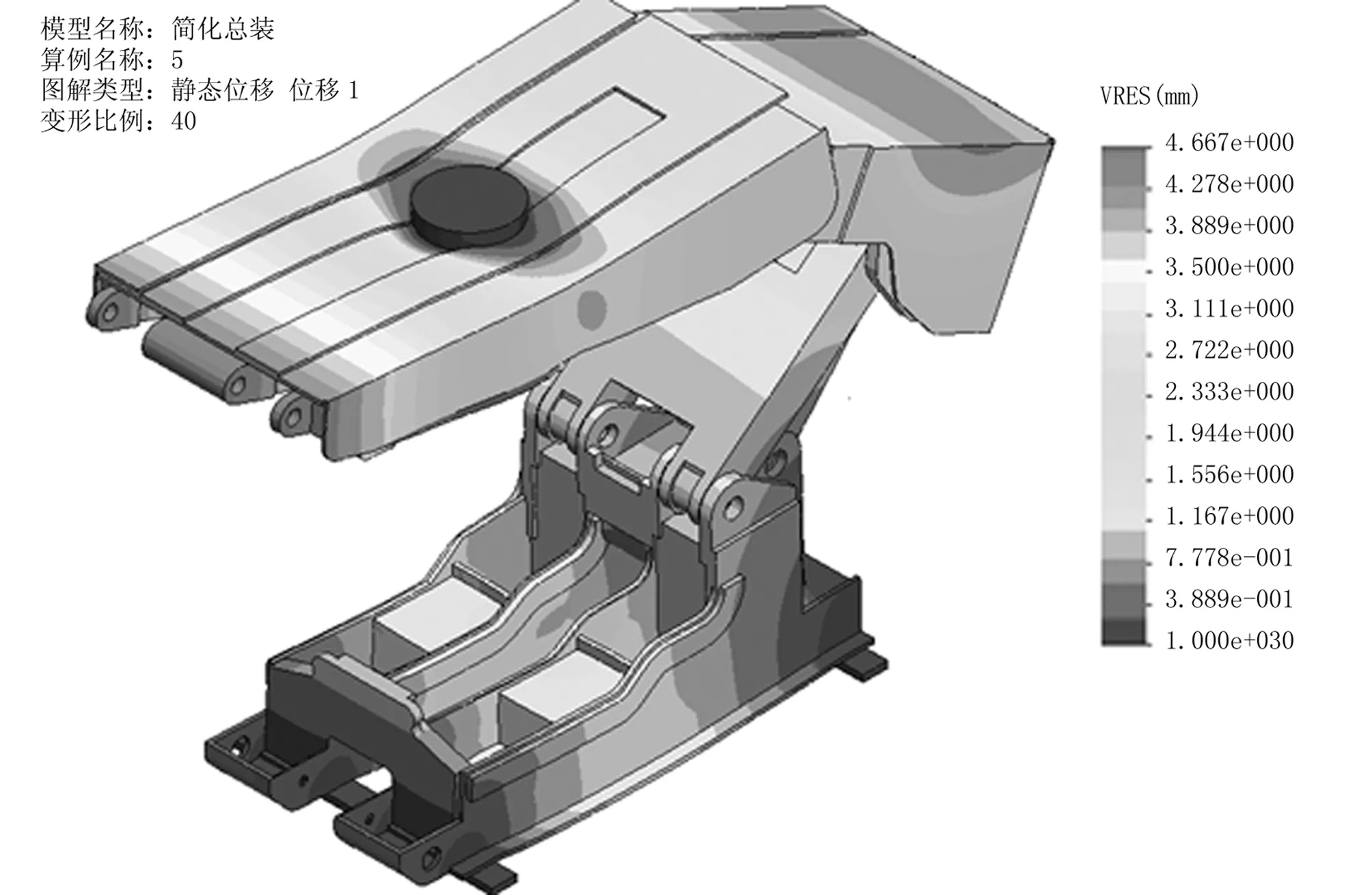

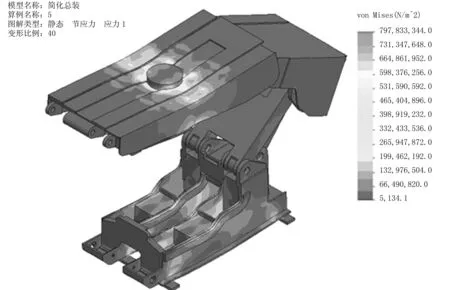

对工况1(调整支架高度2 800 mm、加载荷8 640 kN)的结果进行分析,分析结果可以通过应力云图与位移云图很清楚地表达出来,见图3与图4.

图3 工况1下整架位移云图Fig.3 Complete machine displacement nephogram under working condition 1

图4 工况1下整架应力云图Fig.4 Complete machine stress nephogram under working condition 1

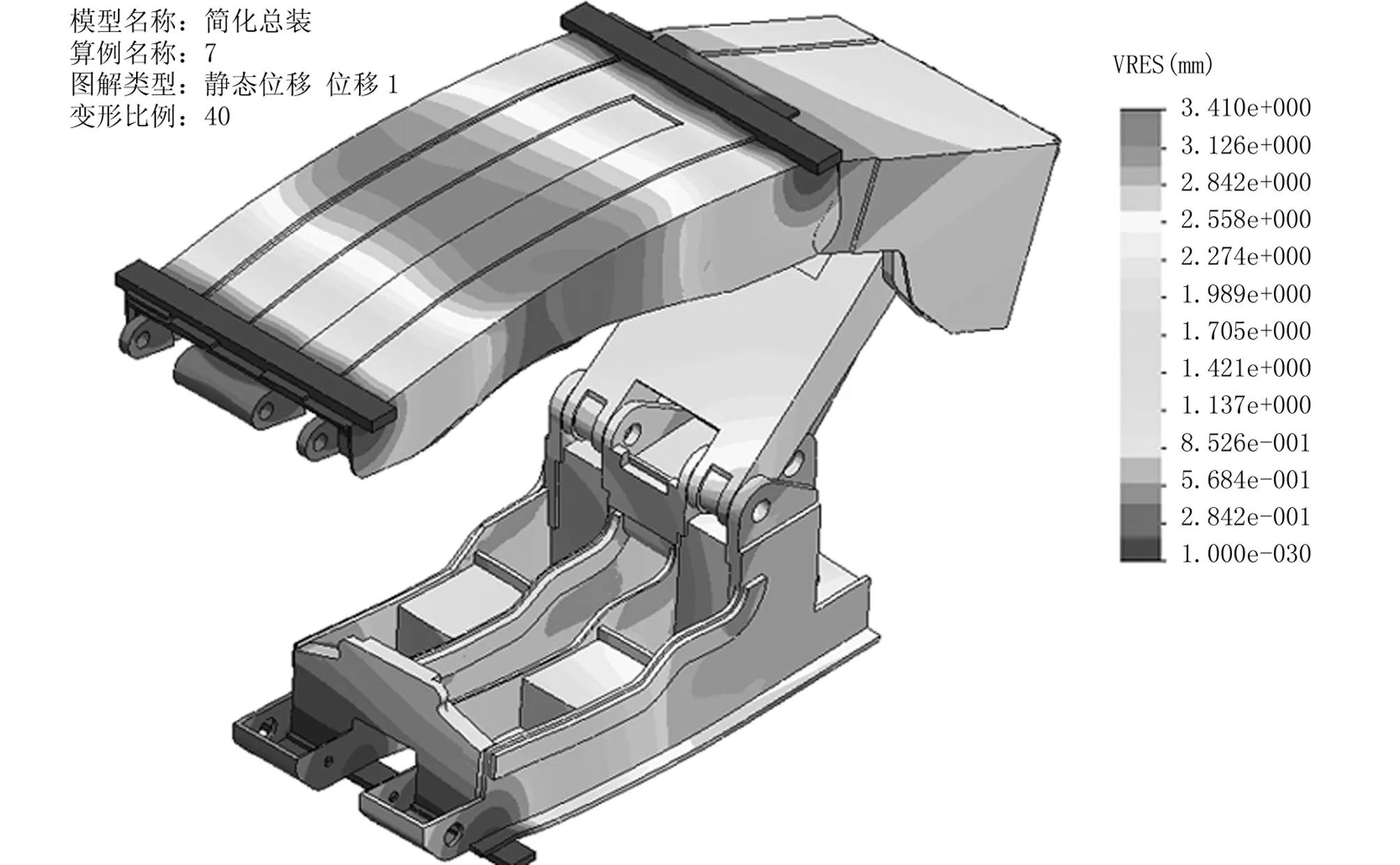

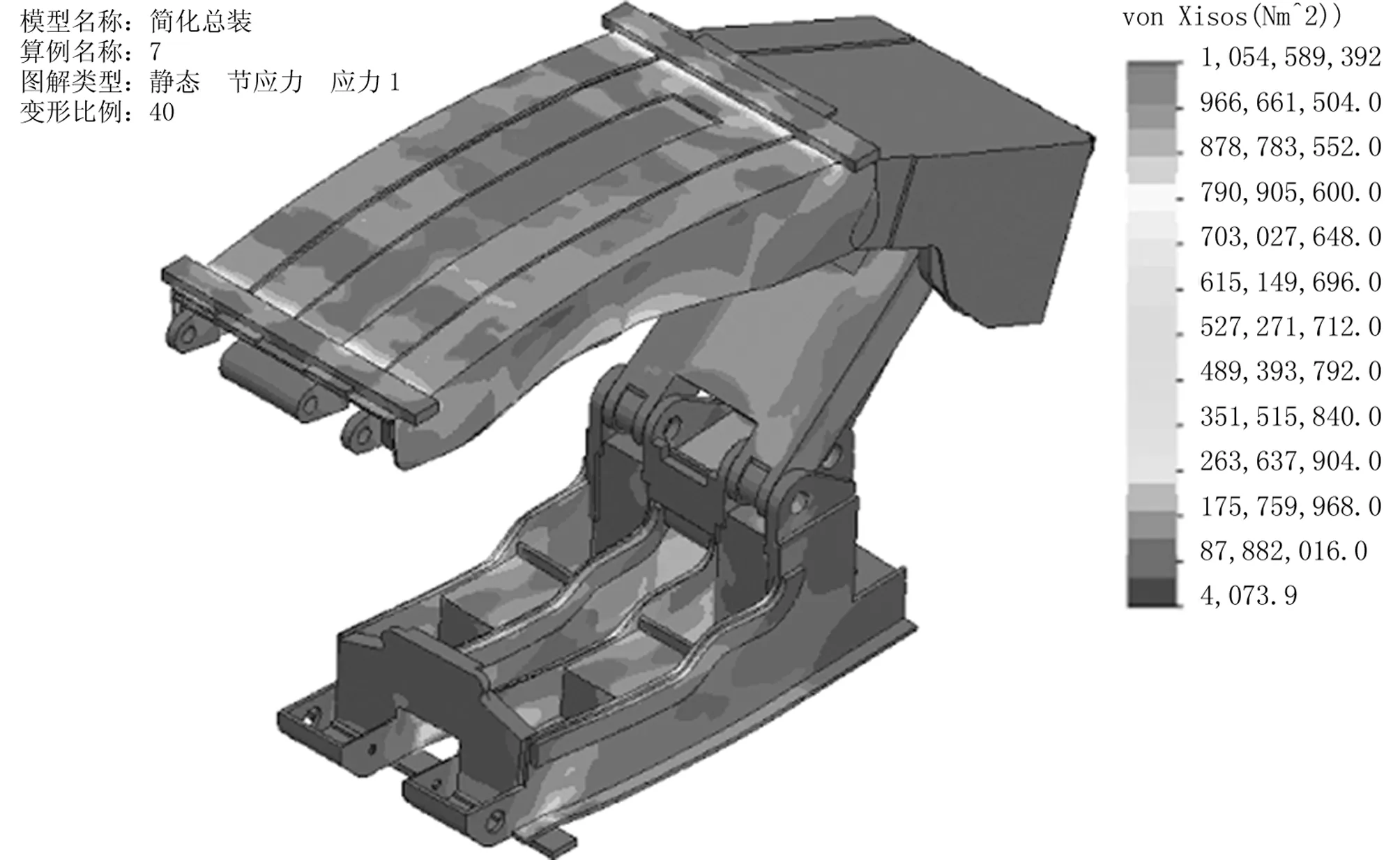

从有限元分析的云图结果可以看出,在工况1下,顶梁中部的应力比较大,这与实际的受力情况相符.用应力探测器探测顶梁的主要受载部位,应力在允许的范围之内.最大应力出现在加载块附近,这是由于实验加载引起的应力集中,并且远离主要受载区,所以不予考虑,故在工况1下液压支架是安全的.对工况2(调整支架高度2 800 mm、加载荷8 640 kN)的结果进行分析,分析结果可以通过应力云图、位移云图很清楚地表达出来,见图5与图6.

图5 工况2下整架位移云图Fig.5 Complete machine displacement nephogram under working condition 2

图6 工况2下整架应力云图Fig.6 Complete machine stress nephogram under working condition 2

从有限元分析的云图结果可以看出,在工况2下,底座的变形较大,用应力探测器探测底座的主要受载部位,应力在允许的范围之内.由图示可以看出,最大应力出现在加载块附近,这是由于实验加载引起的应力集中,并且远离主要受载区,所以不予考虑,在工况2下液压支架是安全的.

3 结论

本研究依据国内制定的有关液压支架的最新实验标准,选取了两种ZF7200型放顶煤液压支架整架分析的危险工况进行了计算机模拟仿真.通过对该架模拟仿真,不仅得出整个ZF7200型放顶煤液压支架的应力和变形分布,而且得出了重要结构件的应力分布和模拟状况,为ZF7200型放顶煤液压支架的设计提供了理论依据.在实际的液压支架加载实验中,可以以此模拟实验的数据作为参考,在应力比较大的部位安置应变片,进行更有目的性的实验.

参考文献:

[1] MT 312—2000.液压支架通用技术条件[S].2000.

[2] 鲁忠良,景国勋.液压支架设计使用安全辨析[M].北京:煤炭工业出版社,2006:4-5.

[3] 赵衡山.国内液压支架试验规范浅析[J].煤炭科学技术,1997(3):18-20.

[4] 杜长龙,肖世德.液压支架计算机辅助分析与设计[M].徐州:中国矿业大学出版社,2001:71-80.

[5] 王国法,徐亚军,孙守山.液压支架三维建模及其运动仿真[J].煤炭科学技术,2003(5):78-81.

[6] 梁超.基于SolidWorks的液压支架四连杆机构变参数化仿真分析[J].矿山机械,2011(3):18-20.