液压系统压力设定及引锭杆接触应力计算

王 欢 赵勋亚 曾 珊

(中冶赛迪工程技术股份有限公司,重庆 401122)

引锭杆系统是板坯连铸生产的必要装备。引锭杆在开浇前密封住结晶器下口,当钢水在结晶器内凝固成坯头,铸坯还未完全充满二冷扇形段之前,传递拉坯力并引导铸坯进入连铸机。直到铸机能夹住铸坯并传递拉坯力,引锭杆通过专用的脱引锭杆装置使得铸坯与引锭头脱离,而后送回存放装置。在此过程中,引锭杆由存放装置处到达开浇位置处,称之为送引锭;铸机开浇后,引锭杆带动铸坯进入铸机,称之为拉坯。在送引锭和拉坯过程中,连铸机液压系统起到关键作用,通过跟踪引锭头所到位置,以此控制夹紧辊的运动,达到送引锭及拉坯过程的自动化[1~3]。

国内已有研究者对引锭杆进行了颇有成效的研究和改进,多集中于引锭杆的制作工艺、破坏机理及修复等方面的思考。本文以某工程板坯连铸机引锭杆系统为研究对象,从控制液压系统压力大小着手,避免由于液压系统出力过大将引锭杆磨损,甚至压溃;通过对辊子与引锭杆的接触应力进行计算,探讨传统计算公式与有限元算法应力值的差异,最后得出液压系统的合理压力值和结构合理的引锭杆,为引锭杆设计、调试、生产提供理论依据和参考数据。

1 引锭杆参数

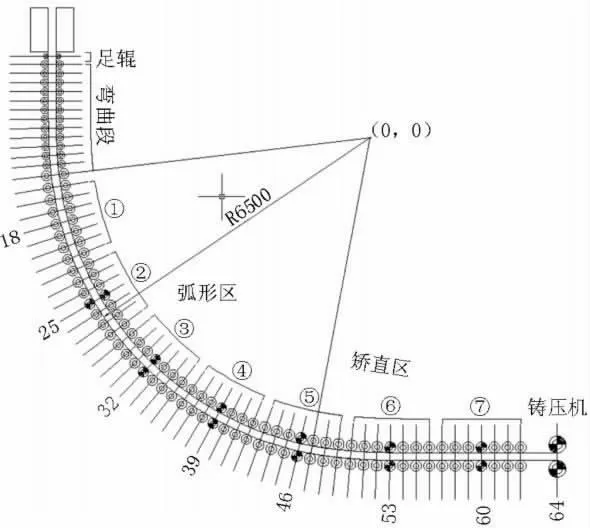

某工程铸坯宽度1 250 mm,厚度150 mm,铸机半径6.5 m,基准辊缝155 mm,采用下装引锭系统,主机区由结晶器、弯曲段、弧形段、矫直段、水平段及铸压机组成。根据铸机辊列图(如图1)确定引锭杆的基本参数。

图1 铸机辊列图Figure 1 Rolls arrangement of casting machine

1.1 引锭长度

式中 SY——引锭杆长度,mm;

SYT——结晶器底面至引锭头端部的距离,一般SYT=500 mm 左右;

SYZ——结晶器底面至最后一个驱动辊在引锭厚度中心线上的距离,本连铸机约为7 300 mm;

SYW——最后一个驱动辊至引锭尾部的距离,一般SYW=300 mm 左右。

综合考虑,取引锭长度SY=8 080 mm。

1.2 引锭重量

引锭重量按下式作初步估算:WY=BYDYSYρ″(2)

式中 WY——引锭重量,kg;

BY——引锭宽度,mm;

DY——引锭厚度,mm;

ρ″——引锭比重,当按杆身外形尺寸计算时,根据不同的结构形式取ρ″=(4.5~6.5)×10-6kg/mm3。

根据本铸机引锭杆的结构,取BY=1 200 mm,DY=145 mm,ρ″=4.6×10-6kg/mm3,则WY=6 467 kg。引锭杆如图2 所示。

2 引锭保持力

引锭装入结晶器后,引锭头需要密封,这时带有制动器的驱动辊应保持引锭不下滑。

2.1 引锭保持力

图2 引锭杆Figure 2 Dummy bar

引锭保持力:

式中 FY——引锭保持力,N;

PY——液压缸的夹紧力,N;

μY——引锭与辊子之间的摩擦系数,μY=0.15;

NY保持引锭的驱动辊的数目。

2.2 液压缸活塞直径

引锭杆液压缸活塞直径:

式中 Dh——保持引锭杆的液压缸活塞直径,mm;

Ph——液压缸的系统压力,Ph=16 MPa~20 MPa;

n——在引锭保持状态,夹持引锭杆的油缸个数。

根据图1 的辊列图,在引锭保持状态,引锭杆尾在4 号扇形段入口处。25、32 号辊为驱动辊,驱动辊个数为4 个,均带有制动器,内弧侧驱动辊由一个液压缸驱动。正常状态下,夹持引锭杆的油缸为2 个,但考虑事故状态,一个油缸故障,只有一个油缸夹持的极限情况,所以n=1,Ph=18 MPa,计算驱动辊液压缸活塞直径Dh。

由公式(4)得:FY≥2WY=12 934 kg

根据计算,可以取活塞直径Dh=140 mm。由于不同位置的扇形段,鼓肚力不同,活塞直径应加大一些。统一考虑后,在扇形段驱动辊上安装一个液压缸,型号为∅220mm/∅160mm;在铸压机驱动辊上安装两个液压缸,型号为∅280 mm/∅130 mm,铸压机同时为铸机提供压下及拉坯作用力。具体参数见表1。

3 引锭杆接触应力

在送引锭杆和引锭拉坯的过程中,驱动辊直接压在引锭杆上。为防止引锭杆被破坏,需要对引锭杆的接触应力进行校核。计算过程中要考虑驱动辊与引锭杆的接触长度、液压系统压力设定等因素。

3.1 引锭杆的接触应力

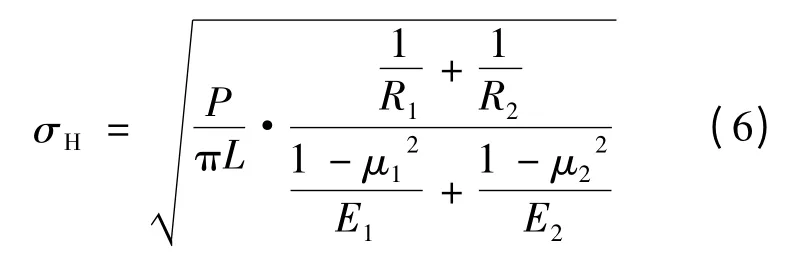

根据机械零件的接触应力公式[3]:

辊子与引锭杆的接触是圆柱体和平面相接触,所以综合曲率半径,单位长度的载荷q=PY/L,若两圆柱体均为钢时,E1=E2=E,μ1=μ2=0.3,代入公式得,辊子与引锭杆的接触应力公式:

式中 σH——机械零件的接触应力,MPa;

PY——液压缸的夹紧力,N;

E——引锭杆材料弹性模数,E=2.1×105MPa;

D——辊子直径,mm;

L——锭杆与驱动辊在宽边方向有效接触长度,mm。

3.2 校核引锭杆接触应力

根据图2,引锭杆与驱动辊在B-B 剖面的接触长度最短(去除接触边部倒角),L=284 mm,如图3 所示。

表1 驱动辊液压缸参数Table 1 Parameters for hydraulic cylinders of driven roll

图3 引锭杆宽度B-B 剖面图Figure 3 Dummy bar width and B-B sectional view

根据表1 参数,分别计算驱动辊与引锭杆的最大接触应力。取液压缸的系统压力Ph为18 MPa。

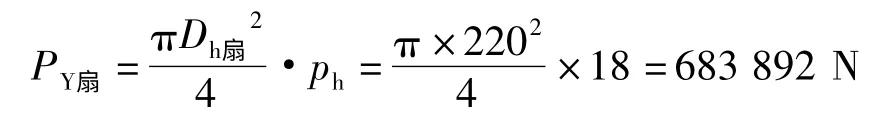

计算扇形段1~7 段驱动辊与引锭杆的最大接触应力。驱动辊液压缸夹紧力PY扇:

由公式7 得,扇形段驱动辊与引锭杆的最大接触应力为:

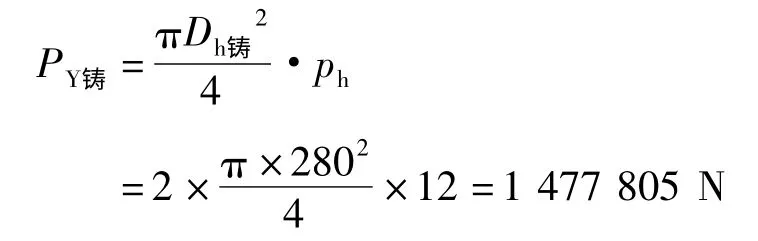

3.3 铸压机区域引锭杆接触应力

引锭杆材料采用42CrMo,查机械设计手册,该材料的许用线接触应力σHLP=1 200 MPa~1 450 MPa。铸压机在送引锭杆及夹持过程中,只起到辅助作用,但由于铸压机油缸缸径大,如果系统压力过大,会导致引锭杆压溃,所以在引锭杆通过铸压机时必须控制液压系统的压力,避免对引锭杆造成损伤。根据某工程的拉坯阻力等状况,引锭杆在通过铸压机时,液压系统最大压力可取为Ph=12 MPa,此时铸压机驱动辊液压缸夹紧力PY铸:

由公式7 得,铸压机驱动辊与引锭杆的最大接触应力为:

计算出最大接触应力σH铸≤σHLP,满足条件。

3.4 小结

扇形段区域,液压系统压力为18 MPa 时,辊子与引锭杆接触应力在安全范围内;铸压机区域,系统压力为18 MPa 时,引锭杆有可能会压溃,系统压力取为12 MPa 时,引锭杆的接触应力在安全范围内。

4 有限元方法校核引锭杆接触应力

我们利用有限元方法计算铸压机辊子与引锭杆之间的接触应力。

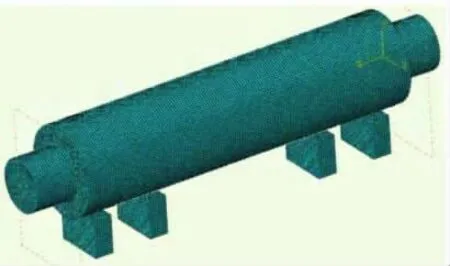

4.1 有限元模型的建立

根据铸压机辊子和引锭杆的实际尺寸建立几何模型,辊子和引锭杆之间定义接触连接关系,引锭杆身固定,辊子端部约束住轴向(Z 向)位移,液压系统压力为12 MPa,压下力施加在辊子两端,如图4 所示,图5 为模型的网格划分,采用六面体单元。

4.2 计算结果及分析

引锭杆与铸压机辊子接触面接触应力分布如图6 所示,最大接触应力为1 050 MPa,出现在引锭杆两侧位置。根据接触应力计算公式得出的应力值和有限元方法计算出来的最大接触应力值比较接近,说明计算方法及计算模型是正确的。在铸压机起辅助拉坯作用的时候,液压系统最大压力取为12 MPa 时,铸压机辊子不会对引锭杆造成损坏。

图4 边界条件及载荷Figure 4 Opposite sides condition and loading

图5 网格划分Figure 5 Grid division

图6 引锭杆接触应力分布Figure 6 Dummy bar contact stress distribution

计算公式得出的接触应力值,不能很好的反映接触应力值的分布及变化规律,而有限元法更直观的反映了这一点。由于辊子施加压力的位置在辊子的两侧,所以引锭杆两侧的接触应力值最大,中间部分应力值相对较小。若要对本引锭杆进行优化,可以将两侧的引锭杆杆身宽度加大,增加接触面积,减小接触应力值。

5 结论

通过以上的计算和分析,得出如下结论:

(1)当辊子直径一定时,接触应力与接触长度的平方根成反比,即接触长度越大,接触应力越小,在设计过程中,可以适当考虑增加驱动辊与引锭杆的接触长度;

(2)送引锭及引锭保持状态过程中,扇形段区域液压系统压力取为18 MPa 时,引锭杆接触应力小于许用接触应力,在保证引锭不下滑的前提下,可以适当降低液压系统压力值,以保证引锭杆不被损坏,延长使用寿命;

(3)在辅助拉坯时,铸压机液压系统压力取为12 MPa 时,引锭杆的接触应力在安全范围内;

(4)与接触应力公式计算方法相比较,有限元方法更好的反映了接触应力值的分布及变化规律,更符合实际应力分布,能很好的指导设计优化。

[1]周士凯,王蓉,王文学.板坯连铸引锭杆设计中的若干技术问题[J].连铸,2009(01).

[2]邹中升,周大伟.上装式引锭杆调试生产过程中存在问题分析[J].冶金设备,2011(03).

[3]刘明廷,李平,栾兴家,于登龙.板坯连铸机设计与计算[M].北京:机械工业出版社.

[4]黎雅茹.连铸机引锭杆头的铸造生产[J].铸造,1996(03).

[5]范海东.ZG42CrMo 引锭杆链节断裂失效分析[J].理化检验-物理分册,2011,第47 卷.

[6]孙坤,陈斌,杨代忠.引锭杆42CrMo 链节补焊工艺[J].安徽冶金科技职业学院院报,2006,第16 卷.