汽轮给水泵机组振动噪声研究

孙 奇 于忠斌 赵世全

(1.东方汽轮机有限公司,四川 618000;2.海装重庆局,重庆 400042)

汽轮给水泵机组是舰艇动力循环中的重要设备,也是机舱主要的振动噪声源之一。随着人们对降低振动噪声的要求越来越高,对汽轮给水泵机组开展减振降噪设计势在必行。本文所述汽轮给水泵机组由汽轮机、给水泵和公共底座等组成,其中汽轮机与水泵通过主轴连接,而公共机座是充满油的箱体。根据一般工程经验和已有研究结论,此类机组的振动与噪声问题较为复杂,不仅汽轮机与给水泵内部的旋转部件及其支撑部件、壳体结构等会产生振动与噪声,与机组连接的进排汽管路、疏水管路、进出水管路、油管路等内部流体流动产生的激励均可能成为机组振动与噪声的来源。因此,此类动力设备的减振降噪设计非常困难,要达到理想的减振降噪效果必须从设计源头对振动噪声进行控制,在传播途径中采取各种阻尼隔振,并对加工和装配工艺过程进行严格控制。

1 激振源分析

汽轮给水泵机组是高转速、高流量、高扬程泵类设备,激振源主要来自机组转动部件旋转不平衡、水泵内流体的压力脉动、流体不稳定流动、齿轮啮合、周期性的冲击等引起的激振力[1]。

(1)给水泵泵内流动复杂,离心泵工作时,水流由叶轮叶片的外端经过泵壳舌部附近会产生水力冲击,产生压力脉动,流体反作用于泵叶会产生较强的叶频振动;

(2)水泵的流体在级间流动,由于流道不均匀、表面不光滑、转向、扩压等都会引起水泵振动;

(3)虽然转子经过高速动平衡,但不可能完全消除不平衡量,在运行过程中会对轴承产生激振力,从而会引起机组的振动,该振动体现为轴频及其倍频;

(4)汽轮机转子通过减速器带动齿轮油泵,虽然减速齿轮采用高精度齿轮,但由于齿轮啮合仍会产生啮合频率下的振动噪音;

(5)减速器滚动轴承转动时由于间隙的存在,保持架和滚珠转动时会产生振动噪音;

(6)汽轮机叶片受到周期性的气流激振力。一是静叶尾迹激力,由于静叶出口边有一定的厚度,致使出口高速汽流对动叶产生周期性高频激振力。二是部分进汽级激振力,由于汽轮机喷嘴存在部分进汽,动叶转过此区域前后将在叶片上产生周期性的低频交变力;

(7)轴承油膜失稳会引起振动。轴承油膜受转子分频激振力作用产生涡动,进一步发展成为突发性的强烈振动,易造成转子和轴承的严重破坏。油膜失稳导致振动的典型特征是振动频率略低于转子工频的一半,即所谓的半频振动,且具有突发性和间歇性;

(8)汽轮机叶轮两端采用油润滑轴承支撑,水泵侧由水润滑轴承支撑,轴系为三支撑。如果各轴承标高不在设计要求范围内,转子负荷的分配就不合理。油轴承负荷轻的一边轴瓦内油膜形成不好或根本就无法形成油膜,这样就会诱发机组的自激振动、油膜振动等。而负荷重的一边,轴瓦温度升高,产生过热现象,油膜形成不好,也容易引起机组振动。水轴承由于负荷分配不合理,不易形成水膜,容易产生磨损,引起机组振动。轴承安装中顶隙等不当也会引起振动;

(9)机组内部及外部接口管路复杂,管道内的流体流动会由于管系的转弯、变径、分支、合并及阀门节流,在管道内部产生较强的紊流,甚至会产生空化,会对管路产生较强的激振力。如果与管路的固有频率接近,就会激起管路系统产生较强的振动。外部管系振动对机组影响也较大,虽然与机组通过波纹管或橡胶软管进行挠性连接,但由于波纹管和橡胶软管仍有较大的刚度,管系的振动仍会传递到机组,对机组的振动产生一定影响。

2 噪声源分析

(1)机械噪声

机械噪声是由于机械系统受迫振动和固有振动引起的。声波是机械振动的传播过程,实际发生的噪声归根结底是由于振动源的强烈振动所造成的。因此,机械部件之间的交变力引起的振动,进而产生噪声。这些力的传递和作用可分为撞击力、周期性作用力和摩擦力。汽轮给水泵机组是受到上述几种力的同时作用。

(2)管道和阀门的噪声

1)管道中的流体由于汽蚀、湍流和摩擦激发的压力扰动会激发噪声,尤其当湍流流过管道中具有不规则形状的元件和不光滑表面时,会进一步激发噪声;

2)管道发生共振时激发的强噪声;

3)管道有水锤现象时,产生的类似撞击的声音;

4)管道的开口、汇合和分支等处产生的强紊流场激励的噪声;

5)阀门节流引起的强湍流,甚至产生空化,会导致强噪声产生。

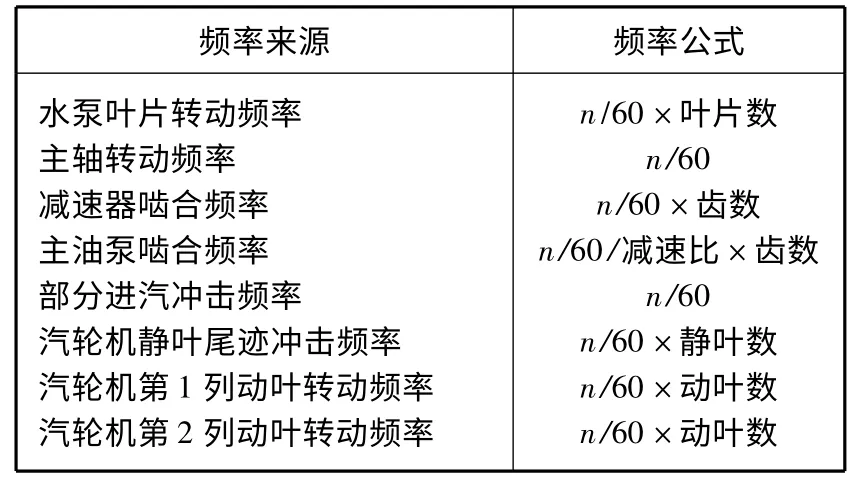

通过以上分析可知,机组主要的激振源见表1。

3 减振降噪控制措施

降低给水泵的振动噪声,主要从振源控制措施方面着手,并在传递途径上采取措施进行减振,综合运用减振、隔振等多种主动、被动方法来达到降低噪声的目的。

表1 主要激振频率(n 为转速)Table 1 Main vibration frequencies(n is rotary speed)

3.1 给水泵减振降噪控制措施

该机组振动和空气噪声指标要求严,因此在设计时从给水泵整体结构、水力设计、部件匹配、轴系和轴承、机架隔振等多方面进行了考虑,以降低给水泵的振动和噪声。

(1)采用多级叶轮,降低叶轮圆周线速度。

(2)优化过流部件

1)在水力模型的选取过程中,采用CFD 仿真计算和传统一维设计相结合的方法对泵的性能及压力分布进行分析,并进行全尺寸的水力模型试验,提高该水力模型的效率,降低出现气蚀的可能性;

此外,我国疆土东西跨度大,南北迥异,地质条件复杂多变,且不同的地质构造单元中地壳物质组成差异较大,导致不同的城市地下管线铺设方法差异较大,铺设深度和管线材质选用方面,都使得在探测过程中应该根据管线材质及用途来选择(表1)。因此,在不同的城市探测地下管线时,应结合当地地下管线的材质的探测技术,才能取得较好探测结果。

2)吸入室采用吸入锥管,在锥管内布置导流栅板,保证液流均匀稳定进入叶轮;

3)压出室为双螺旋蜗壳,既可以平衡泵在各个工况下的径向力,又可以保证泵流动和结构的对称,减小不平衡力;

4)叶轮口环采用简单的环形密封,并取较大的间隙,防止泵转子挠动时产生不平衡水力激振力。

(3)将水泵各级叶片错开一定的相位,确保各级隔舌处湍动能不会同时达到最大值,从根本上抑制振动的产生。

(4)为避开共振频率,提高接触刚度,水泵结构采用剖分式涡壳,改善机组总体特性。

(5)提高工艺控制,常规铸造方法使叶片分度和叶片形状产生较大误差,影响了过流部件的水力性能。在水力部件匹配优化设计的基础上进行精密铸造可以有效降低铸造尺寸误差[2],并使过流表面光滑程度提高,重点控制叶片分度精度。如果能采取铣制加工泵轮,提高加工精度和表面光洁度,对减振降噪更为有利。

(6)振动传递途径控制措施,通过采用阻尼材料设计泵机架,在保证机组功能的前提下,减小水泵振动向机组机脚传递。

(7)进行机架、泵体、吸入室、泵轮等主要部件的优化设计和模态分析,避开共振频率。

3.2 汽轮机减振减噪控制措施

(1)增加汽轮机喷嘴后的压力,降低喷嘴后的汽流速度,减小汽流的空气噪音。

(2)汽轮机和给水泵共用一根主轴,减少安装环节引起附加不平衡量。

(3)转子设有现场动平衡用螺孔。

(4)尽可能缩短轴承跨距,增加转子刚度,减小转子的动态响应。

(5)减速传动机构采用平行齿轮方案,设在转子端部,可提高加工精度,降低对轴系的扰动,减小振动噪声源。

(6)齿轮油泵采用内啮合齿轮泵。相同排量下,与外啮合齿轮泵相比,内啮合齿轮泵内外转子同向转动,齿轮间重叠系数大,产生的噪音小,磨损少,寿命长。同时,内啮合齿轮泵几乎不会产生困油现象,加上吸油腔进口面积大,不会引起气蚀现象,流量和压力脉动较小,所以运转平稳,振动噪音小。并且较外啮合齿轮泵体积小,重量轻,维护方便。

(7)齿轮油泵与减速传动机构之间采用挠性连接,减弱主油泵的振动对减速传动机构和机组转子的影响。

(8)对汽缸、轴承箱、公共底座、挠性板进行刚性分析,保证机组热膨胀顺畅,同时增加机组刚性,减小机组轴系在运行过程中标高变化引起的振动噪声。并使公共底座等主要部件的固有频率有效地避开机组转子转动的频率范围,见图1。

图1 公共底座(有油时)的1 阶振型Figure 1 1st phase vibration model of common base(oil feeding)

3.3 机组其它部分的减振减噪控制措施

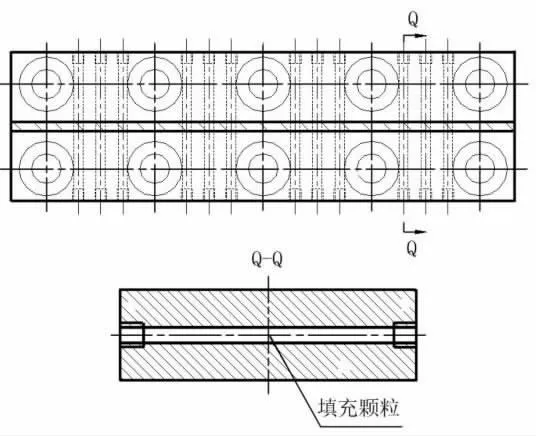

3.3.1 采用NOPD(非阻塞性微颗粒阻尼)减振技术

NOPD 技术是在振动结构能量传输通道的某些部位设计加工成一组小孔或蜂窝状结构,并在小孔或蜂窝空腔内填充适量状如某些类型的微颗粒(粉体),使之处于非阻塞状态(从而成非连续介质特性)。这样一种复合结构可以对某些实体结构的模态产生较大的能耗能量,进而隔离振动传递,见图2。其突出优点为:

(1)不增加结构的总体质量,有利于实现轻量化;

(2)不须改变结构部件的总体外形设计;

(3)增加的阻尼效果明显;

(4)阻尼特性基本不受环境条件的影响,性能稳定,不老化。

图2 前轴承箱支撑机座NOPD 减振Figure 2 NOPD vibration reduction of the front bearing box supporting base

为了使该技术达到良好的效果,需要研究的内容是分析研究打孔的位置、打孔的数量、粉体材料特性及粉体的填充等,并对强度进行校核。

NOPD 减振频带很宽,在中、高频段效果尤为突出,通常能将系统的模态阻尼提高1~2 个数量级。

在该汽轮给水泵机组的主油泵安装机座、前轴承箱的支撑机座、后轴承座上均采用了NOPD减振技术。

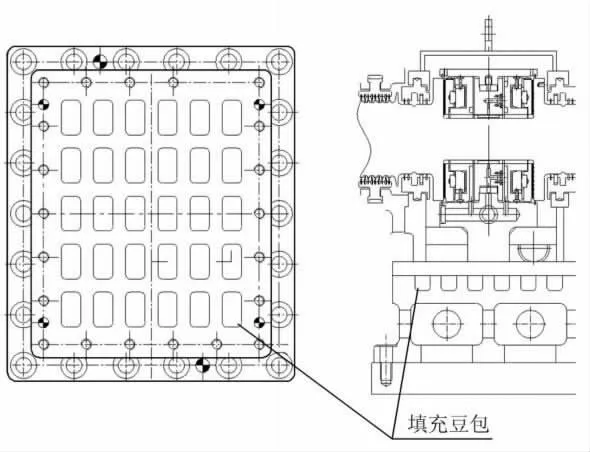

3.3.2 豆包阻尼(BBD)减振技术

豆包阻尼(BBD)技术与NOPD 技术一样,也是基于大量实验的基础之上的减振技术,是在约束层内填充一定直径的颗粒,通过碰撞、摩擦耗能,因此多种因素都会对BBD 的实施效果产生影响,包括颗粒直径、激振力、豆包刚度(柔性约束比刚性约束更有利于颗粒介质耗能)、颗粒间隙。

在工程中应用时应注意的几个问题:

(1)对阻尼较大的主振动系统,豆包设计应取较大质量和较大直径的颗粒以增加豆包冲击阻尼的动量交换作用,提高其减振效果;

(2)主振动系统属于高频振动时,豆包设计应取相对较小的间隙,即紧豆包;若以低频为主,则取相对较大的间隙,即松豆包;

(3)豆包质量应尽可能设置在主系统振动最大处;

(4)以上因素都会对BBD 的减振效果有直接或者间接的影响,但通过实验证明它们之间相互制约,在不同的情况下影响的权重是不同的,因此在实施中需分情况对待。

在前轴承箱、后轴承箱和油箱侧壁均可采取BBD 减振技术。

图3 为豆包安装示意图,该方法安装拆卸方便,调节能力强。

图3 豆包安装示意图Figure 3 Mounting digram of BBD

图4 后轴承箱基座盒式减振器Figure 4 Case type vibration isolator of rear bearing box base

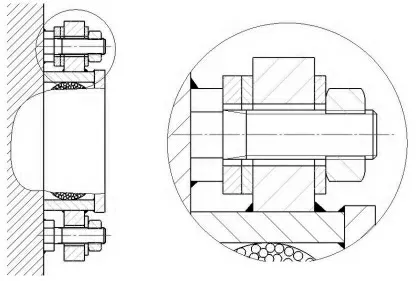

3.3.3 盒式减振机理概述

盒式减振器的机理在于摩擦与冲击耗能,而本方案在盒中的每个腔体内部放入豆包,这样就相当于多个豆包的耗能水平之和,且对机组的结构没有改变,如图4 所示。在机组振动时,位于振动传递路径的盒式减振器通过盒体内的豆包中颗粒之间、豆包与腔体的摩擦与碰撞,达到耗能的目的。

3.3.4 金属橡胶隔振技术

针对汽轮给水泵机组中脉动冲击较大的汽水管路和油管路,利用金属橡胶隔振器支架代替金属固定支架。金属橡胶采用金属相互勾连,然后冲压成型,具有橡胶材料的阻尼特性。金属橡胶隔振器的材料需耐高温、耐湿度、耐腐蚀,还应具有寿命长及韧性好等特点,一般选用镍铬钛合金。金属橡胶隔振器的安装方式见图5 所示。

图5 金属橡胶隔振器安装方式Figure 5 Mounting method of metal similar to rubber vibration isolator

4 结论

汽轮给水泵机组的振动与噪声问题较为复杂,激励源多。必须认真分析各类激振源,从设计源头对振动噪声进行控制,同时在传播途径中采取阻尼隔振,并对加工和装配工艺过程进行严格控制,采取综合的振动噪声控制措施才能达到理想的减振降噪效果。

[1]吴英友,赵耀,陈烔.汽轮给水泵机组振动频率特性分析.中国舰船研究,2006(12):90-93.

[2]孙卫平,李兵,冯彥华,龚卫锋.舰船用泵技术研究.上海造船,2011(2):47-49.