多心偏心轴及大直径大导程多头卷筒的加工方法

任桂君

(中国一重重装事业部,黑龙江 161042)

在机械制造行业中,多心偏心轴在整机部件中起着相当重要的作用,被视为整机中的重要部件。对偏心轴的设计要求非常高,对它的尺寸精度、形位公、偏心距、表面粗糙度等要求相当的严格。因此在多心偏心轴的机械加工中,对机床精度、操作者实际操作水平及合理选择适当的辅助装置,都有很高的要求。

在加工大导程双头卷筒过程中,最关键的问题是加工过程中保证机床挂轮系统正常运转,不能出现齿轮轴折断脱轮现象。不然将造成活件尺寸超差,严重的将报废。

1 多心偏心轴的加工方法

在加工多心偏心轴时,一定要从以下几方面入手,才能保证产品质量,提高生产效率,生产出满意的多心偏心轴。

1.1 多心偏心轴的定心

因为多心偏心轴的心多,要在两端头把所有的中心孔都定出来,并能保证实际加工精度,在实际生产中是不可能实现的。所以把各个偏心的轴径的中心孔都能准确无误的定准,就显得尤为关键和重要。定偏心轴径中心孔首先要计算出各个偏心轴径的偏心距,然后在精度要求较高的坐标镗床上,将所有的偏心轴两端铣平,然后再将工件水平及垂直方向找正,沿工件中的竖直方向加工两矩形方槽,见图1。保证A、B 两面到工件中心的偏心为±0.01 mm,为保证工件在加工过程中有足够的刚性及强度,槽宽应在180 mm~240 mm 之间,槽长根据最大偏心距而定。在定心槽加工完后,根据所计算的偏心距加工所需各孔距的定位块。定位块各面一定要在磨床上加工,并把偏差严格控制在±0.005 mm 以内,以保证各定位块偏差累计小于设计所给公差。定位块安装一定要按设计所给偏心距所需的定位块,在安装时还要用塞尺检查各定位块之间,以及定位块和定位面之间的间隙。间隙均<0.02 mm。加紧要用两块带把合孔的斜铁,然后用螺丝把紧。把紧后,再全面仔细地检查一遍,确定无松动和间隙后再上机床进行加工。

图1 定位槽与定位块Figure 1 Location notch and position block

1.2 多心偏心轴的配重

多心偏心轴的配重,是关系到能否生产出合格产品的一个重要环节。偏心轴配重是否合理是保证机床正常运行的重要因素,也是保证所加工工件的机械精度、加工精度能否满足设计图纸要求的关键。在配重时要考虑的因素非常多:(1)配重的准确性。因为配重不准确将造成机床运转不平衡稳定,易造成机床的伤害。(2)配重的作用点。如配重点选择不当易造成工件加工过程中形成干涉,操作安全得不到保障。(3)配重的合理性。如果配重计算准确,但分配的不合理将造成活件在加工过程中产生变形,难以保证加工的工件精度。另外,在选择配重块时要预备些小的配重块,随时添加到所需位置。(4)配重的自身安全性。配重安装的是否牢靠、合理,是关系到机床、工件、操作者等多方的安全,所以安装配重要遵守“牢、快、稳”的原则。

1.3 多心偏心轴的加工

多心偏心轴的加工是整个偏心轴生产过程中最为重要的工序。偏心距的检查,在定位块安装后要上机床检查机床偏心距是否正确,在所有偏心距都检查以后,确定最先加工的轴径。工件上机床后要先慢转,看机床配重是否正确,如发现不准确应马上停车。增减配重以达到准确合理,使机床平稳运行。因多心偏心轴加工工序、工步非常复杂,磨床对配重的要求非常高,所以大多数工件的磨序都由车床来代替,因此要求车床的精度要相当的高。

在车削的过程中,选择合理的切削用量最为重要:(1)进给量的选择。车削端面为断续车削时,如进给量过大易造成刀具受冲击过大而破损,进给量过小易造成刀具磨损加快,增加刀具刃磨次数降低生产效率。对于大型卧车最佳进给量应首选0.6 mm~0.9 mm。(2)背吃刀量的选择。由于偏心轴运转与同心轴不同,因此背刀量不易过大,过大易造成刀具损坏和机床精度降低。(3)切削速度的选择。切削速度过快易造成工件配重松动使机床运转不平稳,造成加工过程工件形位公差超差,所以在精车轴径时一般选择较低的切削速度。用高速钢车刀进行车削以达到图纸要求。

由于多数偏心轴都是特殊材质,因此在加工过程中应选择好的切削液,这样使工件表面粗糙度达到要求,避免出现啃刀现象。在加工多心偏心轴时,由于各个曲拐跨度不一,所以在装夹过程中,心距较大的面不在加工回转轴线上易使工件产生弓形,造成工件发生塑性变形,从而使工件的几何精度超差,因此有必要增加一些辅助装置。曲拐距离短的用小型千斤顶,曲拐距离长的用顶杠,以增加工件的刚性,减少工件的变形(如图2所示)。

图2 防止发生变形采用的工辅具Figure 2 Auxiliary devices applied to prevent deformation

1.4 多心偏轴的检验

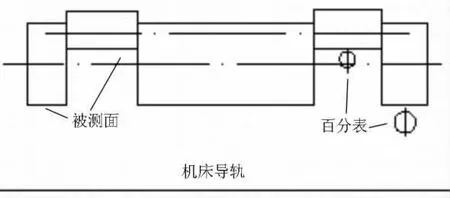

要想加工生产一件合格的多心偏心轴,工步间的检验是一个必不可少的环节。因此每加工好一个轴径,换心后都要仔细检查偏心距。检查的步骤是:先准确测量出所要精加工的轴径尺寸,然后将所要测的偏心距轴径旋转到同一垂直面内,用平尺放在机床导轨上,用百分表测量相应偏心距的实际数值,如所测数据值在图样的设计偏差之外就要调整定位量块,在规定范围内为合格。测量方法如图3 所示。

图3 多心偏轴的测量方法Figure 3 Measuring method of multicore eccentric shaft

1.5 其它注意事项

多心偏心轴加工检验过程中还要特别注意以下几点:(1)要随时检查配重的夹紧情况;(2)每次换心后都要认真检查偏心距;(3)由于多心偏心距回转半径大,加工过程中一定要注意安全,避免发生人身、设备事故。

2 大直径大导程多头卷筒的加工方法

大直径大导程双头螺旋卷筒是大型起吊和装卸设备中不可缺少的重要零件。因此它的质量好坏在很大程度上对整台设备的性能指标起着决定作用。下面是大直径大导程双头螺旋卷筒加工中需注意的方面。

2.1 挂轮

在加工大直径大导程双头螺旋卷筒时,首先要依据所加工的螺距计算出所需的齿轮,在挂轮后,先要用刀尖在未加工表面划出运动轨迹,检查螺距是否正确。

2.2 分头

因为大直径大导程双头螺旋卷筒一般全是从中间向两端分起,即左右旋合两条,并且工件要求每个起点都是对中的,因此左右旋起点一致非常重要。卷筒加工前,先要在工件上做好标记,然后用刀尖对准标记划出痕迹,以痕迹为中心向两端扩刀到达要求。

2.3 切削加工

由于大直径大导程双头螺旋筒螺距一般都在32 mm~68 mm 之间,因此螺旋槽相对也很深,加工困难。如果用常规方法加工效率非常低,故要采用先进的加工方法。粗车时用45°合金钢车刀高速车削,半精时用75°合金车刀,刀磨成R 刀高速切削,精车时为了保证粗糙度及螺距导程正确采取成型油光刀加工。

2.4 其它注意事项

由于大直径大导程双头螺旋筒螺距大,因此挂轮箱各个啮合齿轮所承受力矩非常大,所以在加工过程中应时刻检查挂轮箱各个齿轮情况,发现有掉齿及不正常声音时一定要停车检查,避免发生脱轮或齿轮轴折断现象,造成乱扣。另外,在高速粗车和半精车时,退刀是非常重要的,退刀早了螺距加工不到位,退刀晚了将造成扎刀,使刀具损坏。所以要在退刀位置上做好明显标记。在加工卷筒时还需注意铁屑问题。因为在粗车和半精车时铁屑都是长屑,所以清理铁屑必须有专人,如发现铁屑缠绕在工件或刀架时要立刻停车清理,以免发生意外。

3 结语

以上两种工件的加工方法以及一些需注意的事项,是在实际生产中总结出来的,它对类似工件加工有一定的指导作用。