中厚板厂2 500 mm精轧机工作辊窜轴问题分析与改进

陈龙芬 时义祥 许方泉 王 杰 董恩乐 关玉宝

(济南钢铁股份有限公司中厚板厂,山东 250101)

1 轧机窜轴情况

从2011 年1 月份开始,中厚板厂2 500 mm精轧机上、下工作辊均存在不同程度的窜动。在主电机带动轧辊空转时,其轴向窜动量约(2~3)mm;在正常生产轧制时,尤其是在轧制薄规格多倍尺板的后两道工序中,钢板奇道次轧制向出口方向运动时(即钢板由东向西运动),上工作辊向北窜动,在抛钢时窜动达到最大;在钢板偶道次轧制时(即钢板由西向东运动),上工作辊逐渐向南复位,在抛钢时窜动达到最大。窜动最大值为(5~8)mm。

精轧机轧辊发生轴向窜动时,钢板在轧制过程中极易出现镰刀弯现象,具体表现为,钢板东行至轧机东侧时镰刀弯方向如图1 所示,钢板西行至轧机西侧时镰刀弯方向如图2 所示。

图1 钢板向东移动Figure 1 Eastward motion of steel plate

图2 钢板向西移动Figure 2 Westward motion of steel plate

在此之前,中厚板厂2 500 mm 精轧机也出现过工作辊窜动问题,解决措施一般是在更换一套支承辊后,工作辊窜动现象就有明显改善。但此次窜动比较严重,在更换了两套支承辊后,工作辊窜动现象依然存在,而且呈加剧趋势。工作辊的窜动不仅影响到轧机的稳定轧制,还危及精轧机主电机的安全运行,造成电机呲火,甚至频繁停机。

2 轧机窜轴的原因分析

通过对四辊辊系系统进行系统的检测、分析,认为窜辊的主要原因如下:

(1)轧机牌坊滑板间隙过大。主要是工作辊平衡缸滑板与轧辊轴承座滑板配合间隙过大,导致轧辊轴承座在轧制过程中产生晃动,辊系产生交叉。经测量,工作辊平衡缸窗口南侧间隙为1 010.5 mm,超出设计标准尺寸4.5 mm,北侧窗口间隙为1 005 mm,超出设计标准尺寸6 mm。

(2)轧辊轴承座自身间隙过大。主要是上工作辊轴承座的卡槽与下工作辊轴承座的导板,下工作辊轴承座与下支承辊轴承座的大、小卡槽的配合尺寸均超出装配技术要求,造成整个辊系的不稳定。

(3)轧辊的磨削偏差与配辊不匹配。工作辊及支承辊自身的磨削加工精度出现偏差或辊型匹配不合理,也会导致窜轴问题。

经过分析,我们认为最主要的原因是辊系中心线不平行,存在交叉现象导致在钢板轧制过程中辊子产生轴向窜动。具体受力分析如下:

四辊式轧机的上下工作辊作为主传动辊,在轧制钢板时,他们主要受到两个切面的力,分别是在垂直切面内由主电机传动过来的旋转力矩和作用在工作机座上的支反力矩,在水平面内由轧件的移动引起的垂直轧辊的水平力(包括轧件速度变化时的惯性力和轧件受阻时的阻力)。如果垂直切面内的旋转力矩不在垂直面内,即与垂直切面形成一定的夹角,就会在轴向切面内产生一个分力,会引起轴向串动。如果水平面内垂直轧辊的水平力与轧辊不垂直,经力学分析得出,在水平面内就会分解为轧辊的轴向力和垂直轧辊的力,也会导致轧辊轴向窜动。

3 对窜轴问题采取的技术改进措施

3.1 轧机牌坊平衡缸滑板间隙的测量与修复

对轧制中心线重新寻找定位,从中心线开始分别测量轧机牌坊平衡缸滑板与中心线间的距离,测量结果见表1 和表2。

从以上测量结果可以看出,中心线与同侧滑板的间隙不符合标准,造成辊系中心线不平行,存在交叉现象。不仅使工作辊出现窜动,而且也加剧了对西北和西南侧滑板的磨损。这与我们在实际轧制过程中所观察到的工作辊窜动方向和滑板磨损程度是相吻合的,与前面的受力分析也是一致的。

表1 轧机南侧窗口测量值Table 1 Measure values for the south side window of mill

表2 轧机北侧窗口测量值Table 2 Measure values for the north side window of mill

对精轧机上下工作辊对中性测量完后,根据测量结果制作精轧机工作辊平衡缸加厚耐磨滑板,并做了各种规格的调整垫片,通过在滑板下加垫片的方式将窗口找正。

窗口最终测量尺寸:南侧窗口测量尺寸是1 006 mm(下+0.3 mm,中+1.2 mm,上+1.4 mm);北侧窗口测量尺寸是1 000 mm(下+0.2 mm,中+0.5 mm,上+0.8 mm)。

3.2 轧辊轴承座间隙的测量与修补

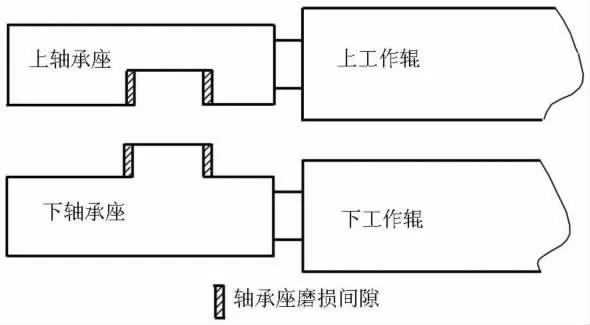

轧辊轴承座由于投用时间较长,工作辊轴承座与支承辊轴承座之间以及上工作辊轴承座之间的卡槽均磨损严重,轴向间隙达到(1~5)mm,这使轧辊轴承座之间的配合不稳定,轧制过程中也会发生轴向窜动,具体如图3 所示。

图3 工作辊轴承座磨损间隙示意图Figure 3 Schematic sketch of work roll bearing block wear clearance

在对精轧机轧辊轴承座各配合尺寸进行了测量后,对轧辊轴承座各配合部位进行了补焊、加垫、更新等处理工作,修复了尺寸精度,确保了辊系本身的稳定运行。

3.3 其他改进措施

提高轧辊加工精度,严格控制辊型对称,避免锥辊。

增加对滑板间隙的测量次数。每次检修时,都要对全部配对滑板间隙进行测量,根据滑板磨损情况及时调整更换滑板或垫片,以确保尺寸在正常范围内波动,并建立滑板间隙尺寸档案。

操作时贯彻“低速咬入、高速轧制、减速抛出”的轧制原则,减小对轧机辊系的硬性冲击。

4 结论

通过对精轧机辊系设备进行定期的分析、测量和优化调整,精轧机辊系尺寸得到修复,精轧机工作辊窜轴问题得到有效解决。窜动量由原来的(5~8)mm 减小到(1~2)mm,空转时窜动量消除。实现了整套系统的长期稳定运行,减少了故障停机时间,降低了窜辊引起的产品质量损失。