提高宽厚板定尺剪剪切精度的措施

李 岳 李传鹏

(莱芜钢铁集团宽厚板厂,山东 271104)

随着宽厚板生产节奏的加快,钢板的剪切精度和效率如果不能与轧机相匹配,就会造成产品质量难以提升以及轧机的产能浪费。定尺剪是钢板剪切线的关键设备,其主要作用是对钢板成品进行定尺剪切、取样。莱钢厚板厂切头定尺剪在生产过程中出现剪切精度偏差较大的问题,导致产品成材率降低,影响企业效益。

本文介绍了定尺剪的主要结构,分析了造成定尺剪剪切精度降低的主要原因,并提出了解决方案。

1 定尺剪的主要结构

滚切式定尺剪设置在双边剪及剖分剪的下游。剪切方式为滚切式,由弧形上刀刃沿着直线型下刀片滚动实现剪切。定尺剪的主要组成部分有:机架、传动装置、刀架及剪刃固定装置、剪刃间隙调整机构、压紧装置、推尾装置、长度测量装置、摆动辊道、剪刃更换装置等。

主传动装置由上下可分离的主减速机箱体、齿轮、轴及偏心轴组成,偏心轴的支撑轴承采用滑动轴承。主电机安装在剪机上部的平台上,由两台电机驱动,主电机和减速机之间设置有安全离合器。

上剪刃安装在上剪刃盒中,由螺栓固定在上剪刃盒内,上剪刃盒和上刀架通过锁紧缸进行固定(叠簧锁紧液压松开)。上刀架通过两个连杆与两个偏心轴相连接,偏心轴的一端支撑在前面板上,另一端支撑在主减速机的箱体中。下剪刃安装在下剪刃盒中,由螺栓固定在下剪刃盒内,下剪刃盒和下剪刃座通过锁紧缸进行固定(叠簧锁紧液压松开)。为保证剪切的顺利进行,防止钢板撞击下剪刃,下剪刃的刃口高度要比入口辊道的高度低3 mm。

在剪机前的机架辊采用3 点支撑,并设置了缓冲弹簧,在剪切时机架辊会被压下一定的深度,能减小剪切力对机架辊压力的影响。

为保证剪切质量,对于不同厚度和材质的钢板必须进行间隙调整。剪刃间隙调整机构采用1台AC 电机通过蜗轮、蜗杆和4 组斜楔根据钢板的厚度进行剪刃间隙调整。若采用单边斜楔调整,则斜楔的比例为1∶10。为保证最小间隙0.5 mm,在调整机构上设有机械限位装置(一个螺母和定位销),当斜楔磨损后,可以通过手动方式调整螺母的位置来保证最小间隙。剪刃的间隙一般设定在板厚的10%左右,针对不同的钢种有所调整。为保证剪切过程中间隙的恒定,在剪机的前面板上设置了4 组弹簧(每组3 个弹簧),以消除剪刃上刀架和前面板及斜楔之间的间隙,每个弹簧的压紧力范围为(172~195)kN。剪刃间隙调整机构见图1。

图1 剪刃间隙调整机构Figure 1 Cutting edge clearance adjustment mechanism

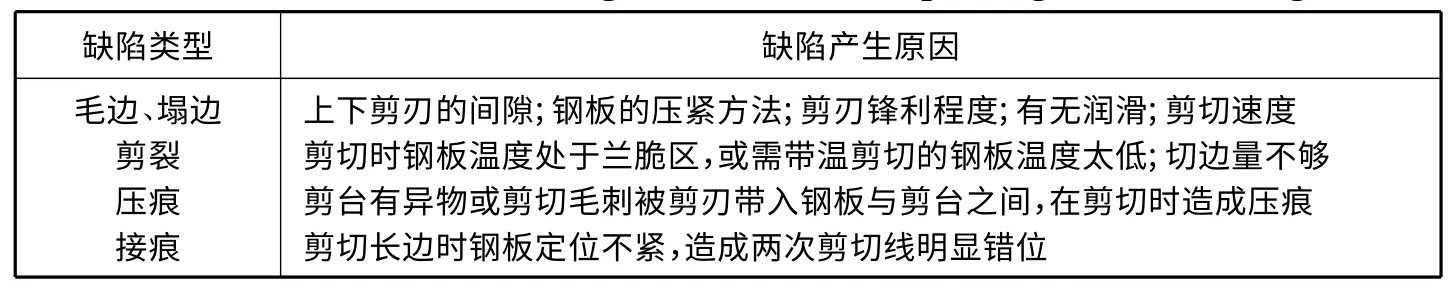

表1 定尺剪常见剪切缺陷类型与产生原因Table 1 Various familiar shearing defects and corresponding causes of sizing shear

表2 宽厚板定尺剪剪切策略的计算结果Table 2 Calculation results of shearing strategy for wide and heavy size plate size shearing

2 剪切缺陷及产生原因

剪切时发生的主要缺陷有毛边、塌边、剪裂、压痕、接痕以及成品尺寸和形状精度不符合要求。各缺陷类型及其对应的成因见表1。

3 影响剪切精度的因素分析

定尺剪的剪切精度主要受测长辊、来料长度、钢板板型等多种因素的影响。测量辊使用一段时间后,由于磨损或者辊面粘上氧化铁皮等原因,导致测量辊实际直径发生改变,造成测长辊微幅上下弹跳或外径变大,从而影响测量精度。部分钢板由于轧制完成后板型不理想,钢板在辊道面上打滑,测长辊压下后与钢板接触不紧密造成测长不准。

4 定尺剪剪切策略

为确保剪切质量,提高剪切精度和产品成材率,根据现场生产情况制定了定尺剪剪切策略,具体参数设定如下:

La:钢板实际长度;Lm:合同中钢板定尺长度;Li:钢板取样长度;No:合同中钢板子版数;Ltr:钢板长度公差上限值;L0:钢板长度公差下限值,默认为0;Lre:策略中计算的余材值;Lh:头部剪切长度;Lt:尾部剪切长度;Ln:定尺剪切长度。

宽厚板定尺剪剪切策略的计算结果见表2。

5 结语

介绍了宽厚板定尺剪的主要结构,针对现场生产中出现的剪切定尺不准的问题,分析了影响剪切精度的原因,并根据生产要求改进了剪切工艺。在实施改进措施后,厚板厂钢板成品剪切精度有了明显提高,连续6 个月的剪切精度偏差不大于1‰。