锻造操作机减速机的设计及应用

王高锋,徐鸿钧

(中国重型机械研究院有限公司,陕西 西安 710032)

0 前言

锻造操作机是锻压机组中最主要的辅机,是锻造车间实现锻造机械化与自动化的重要设备。它主要用于夹持锻件来配合压机完成锻造作业,其工作特点是冲击载荷大、惯性大、自由度多、工矿恶劣。锻造操作机分为全机械式、全液压式、机械液压混合式等多种驱动形式,所用减速机有钳杆旋转减速机和大车行走减速机两种。本文结合中国重型机械研究院对1~3 MN锻造操作机用减速机的设计开发经验,以全液压式有轨锻造操作机为例,对钳杆旋转减速机和大车行走减速机的设计及应用予以讨论。

1 锻造操作机及其减速机的结构

1.1 操作机的主要结构及其功能

如图1所示,锻造操作机主要由主框架、前后输送架、连杆、平衡杆、前后轮组、提升缸、水平缸、倾动缸、前后侧移、动力头、夹钳头、钳臂等部分组成。

图1 操作机的实物图Fig.1 Picture of forging manipulator

操作机夹持钢锭做翻转、提升、倾斜、侧移、侧摆和进退等动作。其中,钳杆旋转机构和大车行走机构需要减速机来传递运动和力。

1.2 钳杆旋转机构

钳杆旋转采用大力矩液压马达后置驱动,通过旋转减速机输出轴的小齿轮与位于回转套筒上的大齿圈啮合,将动力传递到回转套筒上,回转套筒与钳头用螺栓连为一体,从而带动钳头旋转。钳架前后轴承分别安装在前后轴承座中,均采用调心滚子轴承,前调心滚子轴承主要用于承载径向力,后调心滚子轴承用于消除钳架在旋转过程中弯曲变形对轴承产生的附加力。旋转液压马达和齿轮位于钳身后部。其机构如图2所示。

图2 钳杆及钳头旋转装置的结构图Fig.2 Structure diagram of rotation mechanism for nippling lever and tong head

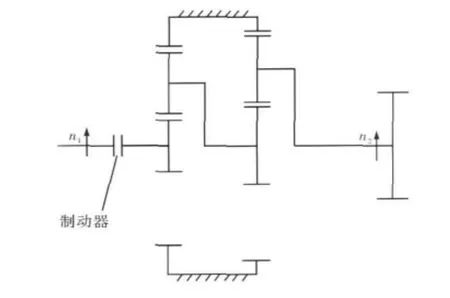

钳杆旋转减速机由液压马达直接驱动,由摩擦片式停车制动器,两级或三级NGW型行星齿轮传动机构和输出小齿轮组成。减速机通过螺栓连接在操作机机架上。钳杆旋转减速机带载频繁起动和制动,频繁正反向旋转,工况非常恶劣。钳杆旋转减速机两级行星传动原理如图3所示。

图3 钳杆旋转减速机两级行星传动原理图Fig.3 Transmission principle of two-stage epicyclic gears in nippling lever rotation reducer

1.3 大车行走机构

大车行走机构位于锻造操作机的底部,完成前进、后退、起动、停止动作。大车行走机构由车体和行走机构两部分组成,其结构如图4所示。车体承担着操作机自身的重量和坯料的重量。行走机构由大力矩液压马达后置驱动,通过行走减速机带动链轮在轨道上行走。

大车行走减速机由液压马达直接驱动,固定端通过螺栓和锻造操作机车体连接在一起,输出端通过螺栓和链轮一起转动。大车行走减速机一般为三级或四级NGW型行星齿轮减速机,不带制动器,需要制动时,通过液压系统来实现。根椐操作机的具体结构要求,大车行走减速机的输出方式有两种,一种是减速机低速级行星架输出,如图4a所示;一种是减速机低速级内齿圈输出,如图4b所示。

图4 大车行走机构简图Fig.4 Diagram of moving mechanism beneath forging manipulator

大车行走减速机也存在频繁起动和停止,频繁正反向运动等工况,其三级NGW型行星齿轮减速机结构原理如图5所示。

图5 钳杆旋转减速机三级行星传动原理图Fig.5 Transmission principle of three-stage epicyclic gears in nippling lever rotation reducer

2 减速机的载荷计算

2.1 钳杆旋转减速机的载荷计算

钳杆旋转减速机需要承受的静载荷,可以按照操作机公称载重量产生的静弯矩进行计算。液压马达经减速器传到钳杆上的扭矩Mk,须克服钳杆轴承处的摩擦阻力矩Mf1、锻件与下砧面的摩擦阻力矩Mf2、锻件偏心力矩Me以及钳杆旋转时惯性力矩MI之后钳杆才能运转,即

式中,力矩Mf1、Mf2、Me、MI的计算都是与公称载重量 (含钳头部重量)有关。

由操作机在工作状态下的实测表明,有关零部件承受的动态力远大于静态计算力,因为计算静载荷时未能计及来自锻造作业时冲击载荷的影响。表1为对DYH-2操作机部分零件静、动态应力实际测量获得的数据。可以看出,在前悬挂点之前直接承受冲击的钳臂,动静应力之比在4左右,以后各件逐渐减小,到车架为2左右,证明钳臂杠杆承受最大动载荷。

由于钳杆旋转减速机通过输出小齿轮和钳杆的大齿轮啮合传动,承受的动静载荷之比也将在4左右。

表1 操作机部分零件静、动态应力及动载荷系数Table 1 Static stress,dynamic stress and live load coefficient of some parts on manipulator

2.2 大车行走减速机的载荷计算

大车行走减速机需要承受的静载荷,可以通过计算链轮的摩擦力来获得。根据表1,对于大车行走减速机需要承受的动载荷,大概是静载荷的2倍左右。

3 减速机使用工况及其系数选取

3.1 钳杆旋转减速机工况及其系数选取

夹持锻件频繁转动、停止是锻造工艺对操作机动作的基本要求。这就要求钳杆旋转减速机频繁正反向转动,频繁制动。由于压机频繁锻压锻件,不时有瞬间动态载荷对锻造操作机造成冲击,其动态载荷经过夹钳→大齿轮→小齿轮→钳杆旋转减速机→液压马达,最后被液压缓冲系统吸收。钳杆旋转减速机与锻造操作机直接刚性连接,直接承受动态载荷。在操作机实际使用中,夹持锻件偏心也能够引起载荷非常大的变化。这些工况都对钳杆旋转减速机的性能提出了非常高的要求。

另一方面,从操作机的使用时间来看,主要分为装料取料用时、锻压用时、大车行走用时、钳杆旋转用时。即锻造压机和操作机24小时工作,大车行走减速机和钳杆旋转减速机每天工作时间分别不会超过7 h。

考虑上述工况,并留有一定的安全余量,以工作转矩设计钳杆旋转减速机时,工况系数取KA≥2.25。

3.2 大车行走减速机工况及其系数选取

大车行走减速机主要用来实现锻造操作机的前进、后退和停止,同样存在频繁正反转动,频繁制动。

由于锻造操作机和锻件质量很大,为减小起停冲击,操作机设计了缓冲系统。这样一来,对大车行走减速机造成的冲击就不是非常强烈。因此,按工作转矩设计大车行走减速机时,工况系数取 KA≥1.8。

4 减速机设计

4.1 速比与传动形式

统计国内几个主要厂家生产的0.3 MN、0.6 MN、0.8 MN、1 MN、1.8 MN、3 MN锻造操作机的数据,可以发现,其钳杆旋转减速机的总速比在35~70之间,大车行走减速机的速比90~300之间。

钳杆旋转减速机的速比i<38时,如上图3所示,采用两级行星齿轮传动结构,如果速比i>38,采用三级行星齿轮传动结构。如果在速比i>38时,采用两级行星齿轮传动结构,就对减速机的两级齿轮传动的等强度提出了挑战。因为这将造成高速级速比将会在10左右,甚至更大,结构上又有尺寸限制,不能过大,因此太阳轮将比较小,两级行星传动不易形成等强度传动。采用三级传动,能够提高减速机各级强度及各级之间的等强度。基于同样的道理,大车行走减速机的速比i<240时,采用三级行星齿轮传动;速比i>240时,采用四级行星齿轮传动。

4.2 齿轮设计

齿轮强度设计是减速机设计的基本内容。对于钳杆旋转减速机和大车行走减速机,由于既要承受静态载荷,又要承受动态载荷,同时又不是24 h连续工作,因此,在满足使用强度的前提下,齿轮的齿根弯曲强度安全系数比齿面接触强度要求高一些。一般按照减速机工作输出扭矩计算,依据使用工况选取系数,要求δH≥1.3,δF≥1.1。

在钳杆旋转减速机和大车行走减速机中,太阳轮、行星轮采用锻件,材料选用17Cr2Ni2Mo、20CrNi2Mo等优质低碳合金钢,渗碳淬火磨齿,齿面精度为GB/T 1095的6级,内齿轮采用锻件,材料选用40CrNiMo、42CrMo等优质中碳合金钢,氮化处理,齿面精度为GB/T 1095的7级。

钳杆旋转减速机输出小齿轮采用锻件,材料选用40CrNiMo、42CrMo等优质中碳合金钢,为防止出现磨损失效,不能仅仅采用调质处理,而要采取渗碳淬火磨齿工艺,齿面精度达到GB/T 1095的6级。

4.3 结构设计

钳杆旋转减速机和大车行走减速机,由于行星轮采用多轮机构,同时太阳轮浮动,通过正确确定各均载构件的浮动量,使各个行星轮之间载荷平均分配。两级齿轮传动之间通过鼓形齿连接,结构简单、也有利于保证均载效果。

对于行星齿轮减速机,行星架的结构对整机性能的影响很大。在钳杆旋转减速机和大车行走减速机中,低速级行星架采用整体式双臂结构,选用40CrNiMo、42CrMo等优质中碳合金钢锻造,能够承受强的冲击,刚度好。

在整个减速机的结构设计中,充分利用各种计算分析软件,对减速机承受静态、动态载荷的情况进行全面分析,在此基础上合理确定各主要零部件的结构及尺寸。

另外,钳杆旋转减速机的静态制动力矩,一般取输入力矩的1.3倍,开启油压在3~5 MPa。钳杆旋转减速机和大车行走减速机都不是24 h连续工作,采用油池润滑就能满足使用要求。

5 应用及注意事项

根据上述设计原则,从2007年0.6 MN锻造操作机减速机的开发及投入使用开始,中国重型机械研究院有限公司已完成开发了用于0.1 MN~0.3 MN锻造操作机的专用减速机系列产品。目前,多个规格的产品已投入应用,总体使用情况良好,但在应用过程中也发现了一些需要注意的问题,具体可概括为:

(1)应准确评估操作机的工作载荷,确定好所用减速机的规格,以免因选型过小而导致产品工作寿命短,故障频发。

(2)由于钳杆旋转减速机与锻造操作机刚性连接,直接承受动态载荷。因此其连接处应考虑采用连接销。另外系统结构设计中应对增加缓冲环节的可行性进行探讨,变刚性连接为柔性连接,以减轻动载荷造成的冲击。

(3)实际操作过程中,由于锻件形态各异,偏心载荷变化大,钳杆夹持锻件时要尽量做到少偏心,不偏心,如遇特殊情况应精心操作。因此需要对相关操作人员加强培训,提高现场操作水平。

总之,只要认真执行操作规程,精心维护,及时发现并处理好使用中的问题,操作机减速机就能安全可靠工作。

6 结论

本文根据锻造操作机的结构及其工作特点,提出了钳杆旋转减速机和大车行走减速机载荷的计算方法,通过对减速机工况的分析,得到工况系数,并对减速机的相关设计问题进行了讨论,最后介绍了具体应用实例及应注意的事项,为进一步开发锻造操作机用减速机提供一些参考。

[1] 陈小俊,100吨DDS操作机的运动分析及其装配[J].安徽冶金科技职业学院学报,2010(11):18-20.

[2] 赵绪平.基于DCG200锻造操作机的研制 [J].科技成果纵横,2010(1):57-59.

[3] 梁音.锻造操作机钳杆操纵过程的动力学特性分析 [J].重型机械,2010(5):38-42.

[4] 高惠敏.锻造操作机缓冲装置的配置 [J].重型机械,2010(82):249-251.

[5] 刘海柱.基于ADAMS锻造操作机钳杆机构的优化设计 [J].锻压技术,2008(33):106-108.

[6] 陈宏伟.操作机钳杆旋转减速机失效分析 [J].重型机械,2012(2).

[7] 余发国,高峰,郭为忠,等.锻造操作机的回顾与展望[J].机械设计与研究,2007(增刊):12-15.