铜铝双金属管材挤压成形工艺参数分析

宋继顺,马静云,张建民,李少光

(1.天津理工大学材料科学与工程学院,天津 300384;2.天津市光电显示材料与器件重点实验室,天津 300384;3.中钢集团耐火材料有限公司,洛阳 471039)

0 前言

双金属材料是由两种材料在它们的界面处结合而形成的[1],是传统复合材料的一个变体。双金属材料兼有两种材料的优势,因此双金属管材既能满足机械性能的要求,还能满足对耐腐蚀性能、热传导性能等的要求。单一的金属材料铜价格高且密度大,有必要开发研究一种复合材料取代铜[2]。Al/Cu覆层双金属管材和单一的铜管相比质量减轻40%~60%,成本降低30% ~40%[3]。因此铜铝双金属管材被广泛地应用在制冷设备的冷凝管中。

采用挤压的方法来加工双金属产品,但是仍然存在着许多困难,因复合材料中两种金属的塑性性能相差较大,在挤压过程中两种金属的流动不一致,导致可能产生一些缺陷,如芯层或覆层材料的破裂等[4]。本文提出了一种芯棒带有锥角而凹模为通孔的新型模具结构来成型双金属管材,同时借助FEM有限元软件分析了不同锥角下的变形情况,获得了合适的芯棒锥角以及内外层管材的壁厚比。并通过对挤压过程中芯棒的受力分析,对其进行强度校核,设计了双金属管材挤压模具结构。

1 挤压无锥角芯棒的模具结构及模拟结果

1.1 无锥角芯棒的挤压模具结构

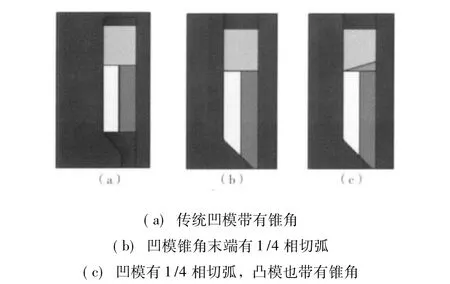

在对双金属管材的挤压工艺研究中,传统的模具结构是凹模带有一定的锥角而芯棒为圆柱体(图1a),主要用于挤压钢结构材料。在双金属挤压研究的前期,采用模具结构对铜铝双金属管材进行了挤压。在进一步的分析中,提出了凹模锥角末端1/4圆弧的模具结构 (图1b),以及凹模锥角末端1/4圆弧外加凸模结构的变化的一种模具结构 (图1c)。

图1 凹模带有锥角的模具结构Fig.1 Structure of concave die with cone angle

1.2 挤压模拟结果

通过有限元软件,分别对图1所示的三种模具结构挤压双金属管材进行了模拟,模拟结果如图2所示,当凸模运行到一定的行程时,内层坯料都发生了断裂,可能是由于外层坯料对内层坯料的侧向力较大的原因,同时由于铝层金属的变形抗力与外层的铜金属相差较大,铝层金属的加工硬化程度不能与外层的铜层抗衡,说明传统的模具结构并不适合变形抗力相差较大的铜铝双金属管材的挤压。通过反向思考,让内层的铝金属去挤压铜,同时使铝层的加工硬化程度加大,因此得到了一种芯棒带有锥角而凹模为通孔的模具结构。

2 带锥角芯棒的挤压模具结构及模拟结果

2.1 芯棒锥角45°时的有限元模拟结果

由于所用的模具是轴对称结构,因此试验中取模具结构的四分之一为研究对象。如图3所示,芯棒的锥角用α表示。从图1可以看出当α=0°时,作用在坯料上的压力最大。此时坯料很难挤出来;当α=90°时,作用在坯料上的压力近似为0。因此实验中先选择一个特殊位置 (α=45°)进行模拟。

试验所用的内层金属材料为纯铝Al1100,外层金属材料为CuAl8。有限元模拟挤压过程中的参数如表1所示。

表1 模拟挤压的参数设定Fig.1 Parameters of extrusion simulation

将表1中的参数导入有限元软件Deform中进行变形模拟,起始的双金属管材坯料的厚度比值为1∶1。为了使两种原始坯料在挤压之前能够紧密配合,内层管坯的外径要比外层金属管坯的内径大0.1 mm。内层管坯的内径为φ20 mm,外径为 φ29.1 mm;外层管坯的内径为 φ29 mm,外径为φ38 mm;出口端壁厚为3 mm。此条件下的模拟结果如图4所示。

图4 在芯棒锥角为45°时双金属坯料在各阶段的变形情况Fig.4 Deformation of bimetal blank as cone angle of mandrel is 45°

从图4可以看出,刚开始挤压时,内层铝金属由于流动应力较小,流动速度要比外层的铜合金要快,随着挤压过程中口径变小,两种金属受到较大的压力作用,而坯料前端的铝层还未来得及加工硬化到可以与铜层进行抗衡的程度,就被铜层划断。随着铝层金属被外层的铜层金属所包围,通过芯棒锥角部分得到一定的加工硬化,但是其硬化程度仍然达不到和铜层抗衡的能力,最终仍然还有破裂。可能有两个原因:其一,内层坯料过薄;其二,芯棒锥角的大小选择不合适芯棒锥角45°时。

2.2 芯棒锥角60°时的有限元模拟结果

为了得到较好的模拟效果,同时增大芯棒锥角和内层坯料厚度。当内外层坯料厚度比值为5.5∶3.5,且芯棒锥角为60°时坯料的变形情况如图5所示。

图5 芯棒锥角60°,内外层厚度比值5.5∶3.5情况下的变形情况Fig.5 Deformation of bimetal blank as cone angle of mandrel is 60°and thickness ratio of internal layer to external layer is 5.5:3.5

从图5可以看出,当芯棒锥角增大时,内层坯料铝管的运动速度变慢,且在凸模挤压运动到一定的行程时铝层都没有被挤破,但是随着凸模继续挤压的过程中,内层铝管发生了断裂。此时内外层坯料挤出后的厚度比值较均匀,且接近于1∶1,说明其断裂的原因可能还是锥角不能满足要求,因此,继续加大锥角观察其变形情况。

2.3 芯棒锥角75°时的有限元模拟结果

将芯棒锥角增大到75°,保持内外层坯料厚度比值仍为5.5∶3.5,模拟对双金属坯料的挤压,模拟结果如图6所示。从图中可以看出,内层坯料在整个运动过程中都未发生破裂,说明模具结构和初始坯料厚度比值合理,能够满足不发生断裂的要求。

图6 芯棒锥角75°,内外层坯料厚度比值5.5:3.5条件下的模拟情况Fig.6 Simulation results of bimetal blank as cone angle of mandrel is 75°and thickness ratio of internal layer to external layer is 5.5:3.5

3 模具结构的设计

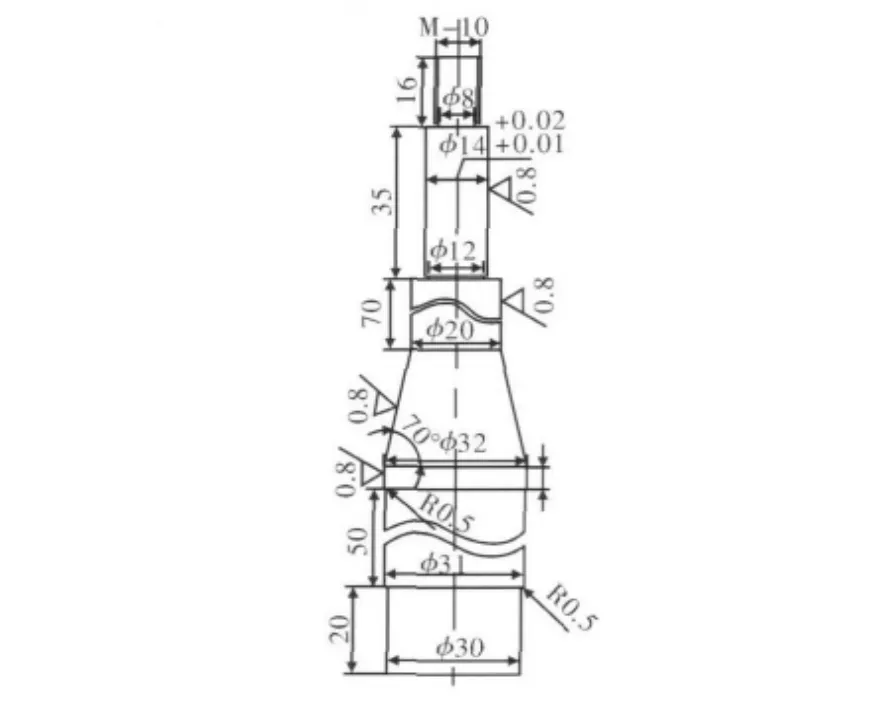

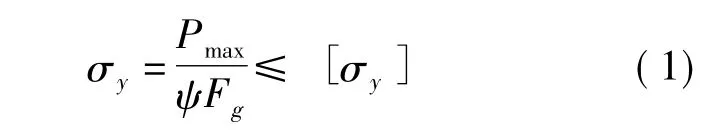

在对双金属坯料进行挤压时,垂直方向的挤压力都作用在了芯棒上,且承受的力非常大。因此需要对芯棒的强度进行校核,芯棒与坯料接触部分的结构和尺寸如图7所示。此芯棒使用的材料为Cr12,芯棒的强度校核公式为

图7 芯棒与坯料接触部分的结构以及尺寸Fig.7 Structure of contact segment of mandrel and blank

式中,σy为芯棒承受的压应力,MPa;Pmax为芯棒承受的最大挤压力,可取模拟后处理中的最大挤压力,Pmax=67.3 kN;Fg为芯棒的横截面积,凸模Fg=314 mm2;ψ为折减系数,为了简化计算可取0.9;[σy]为材料的许用压应力,MPa,Cr12的许用应力大于200 MPa。

将以上数据带入式 (1)中计算得出σy=106 MPa<[σy]。所以此芯棒的强度符合要求。模具结构设计如图8所示,图中的18为套在芯棒前端的护套,能够使芯棒在下模板上很好的固定,不发生摇摆。

图8 新型模具的结构图Fig.8 Structure of new die

4 结论

(1)芯棒锥角的合理角度为大于75°,内外层坯料的厚度比为5.5∶3.5,此种前提条件下的挤出物不发生断裂且挤出物内外层厚度均一。

(2)通过对芯棒强度进行校核,得到了相应的模具装置结构。

(3)芯棒带有锥角而凹模未通孔的模具结构避免了挤压过程中产生的缺陷,说明此种结构是合理的,且结构非常简单,并已经申请专利。

[1] LEE J S,SON H T,OH I H et al.Fabrication and characterization of Ti-Cu clad materials by indirect extrusion [J].Journal of Materials Processing Technology,2007,187/188:653-656.

[2] KHOSRAVIFARD A,EBRAHIMI R.Investigation of parameters affecting interface strength in Al/Cu clad bimetal rod extrusion process[J].Materials and Design,2010,31:493-499.

[3] KANG C G,YUNG Y J,KWON H C.Finite element simulation of die design for hot extrusion process of Al/Cu clad composite and its experimental investigation [J].Journal of Materials Processing Technology,2002,124:49 -56.

[4] NOWOTY SKA Irena,SMYKLA Andrzej.Influence of die geometric parameters on plastic flow of layer composites during extrusion process[J].Journal of Materials Processing Technology,2009,209:1943-1949.