碳二前加氢催化剂工业应用研究

卫国宾,李 前,张敬畅,曹维良,戴 伟

(1. 北京化工大学 理学院,北京 100029;2. 中国石化 北京化工研究院,北京 100013)

工业技术

碳二前加氢催化剂工业应用研究

卫国宾1,2,李 前2,张敬畅1,曹维良1,戴 伟2

(1. 北京化工大学 理学院,北京 100029;2. 中国石化 北京化工研究院,北京 100013)

考察了新型碳二前加氢催化剂BC-H-21B在中国石化上海石油化工股份有限公司乙烯装置上稳定运行54个月的工业应用情况。工业应用结果表明,BC-H-21B催化剂性能稳定,抗CO波动能力强,前加氢反应器出口乙炔含量始终小于1×10-6(x),乙烯选择性平均为76.2%,甲基乙炔和丙二烯两者转化率大于50%;根据BC-H-21B催化剂的侧线试验结果和使用经验,制定了BC-H-21B催化剂的抗CO波动的调整方法。合理分配前加氢反应器各段乙炔加氢负荷是提高乙烯选择性的有效手段,一段负荷控制在45%~55%,二段负荷控制在40%~50%,三段负荷控制在5%~10%。BC-H-21B催化剂具有良好的耐C4及C4+组分的能力,在控制绿油生成量和绿油黏稠度方面也大大优于同类进口催化剂。

碳二前加氢;加氢催化剂;一氧化碳波动;乙炔;碳四组分;绿油

目前世界乙烯分离流程主要包括顺序分离、前脱丙烷前加氢和前脱乙烷前加氢流程[1-2]。前脱丙烷前加氢流程具有能耗低、操作简便和开车方便等优势,我国越来越多的乙烯装置采用该流程。前脱丙烷前加氢流程在工艺操作等方面具有优势,很大程度上归因于相关领域较先进的技术。如前脱丙烷前加氢反应器利用裂解气原有的氢气和CO进行加氢反应来脱除裂解气中的乙炔以及部分的甲基乙炔(MA)和丙二烯(PD)(合称MAPD),工作时只需调整反应器入口温度,操作简单。但该工艺没有备用床,反应过程中反应器不能切换、催化剂不能再生,且催化剂的再生周期大于4 a。因此,要求所使用的催化剂具有良好的活性和稳定性。同时,催化剂还要具有较好的选择性和抗波动能力,在氢气和CO含量波动的情况下既不能飞温也能不失活[3]。

2007年8月,由中国石化北京化工研究院开发的碳二前加氢催化剂BC-H-21B在中国石化上海石油化工股份有限公司(简称上海石化)2#乙烯新区进行了工业应用,这是BC-H-21B催化剂单独在整套前脱丙烷前加氢流程中进行工业应用。BC-H-21B是加入助剂的改性催化剂,改变了催化剂对CO的吸附能力,提高了催化剂的抗CO波动能力;改进了催化剂表面几何和电子环境,加速了乙烯脱附,提高了乙烯收率;通过调整载体的组成和结构、改进活性组分分散度和分布状况,抑制了绿油的生成[4-6]。BC-H-21B催化剂在侧线和工业应用中表现出较高活性、高选择性和高稳定性等优异的催化性能[7-8]。

本工作在保证反应系统稳定运行的同时,考察了BC-H-21B催化剂在上海石化2#乙烯新区进行工业应用时的抗CO和抗C4波动能力以及绿油生成量,为BC-H-21B催化剂的广泛应用提供了依据。

1 工艺流程及催化剂

1.1 工艺流程

上海石化2#乙烯新区前脱丙烷前加氢工艺流程见图1。 由图1可见,高压脱丙烷塔塔顶采出的物料经过5段压缩机压缩和换热后,进入脱砷反应器中脱除微量砷;脱砷后的物料经换热达到设定温度后进入3段前加氢反应器,在催化剂的作用下,将物料中的乙炔含量脱除到小于1×10-6(x),并使大部分MAPD加氢转化为丙烯。

图1 前脱丙烷前加氢工艺流程Fig.1 Front-end depropanization hydrogenation process.

1.2 催化剂的物性及装填

BC-H-21B催化剂外观为黄土灰色齿球形,组分为Pd-助催化剂/Al2O3。

上海石化 2#乙烯新区的前加氢反应器共3台,均为绝热床反应器,3台反应器串连运行,分别为一段、二段和三段。3台反应器的结构完全相同,反应器内径3 000 mm,催化剂床层高1 800 mm,每个床层的催化剂装填量为12.7 m3。

2 原料组成及工艺条件

前加氢反应器的原料组成见表1。前加氢反应器的工艺操作条件见表2。

表1 前加氢反应的原料组成Table1 The feed composition for the front-end hydrogenation reaction

表2 前加氢反应器的工艺操作条件Table 2 The operating condition for the front-end hydrogenation reactors

3 结果与讨论

3.1 BC-H-21B催化剂对CO含量波动的调整

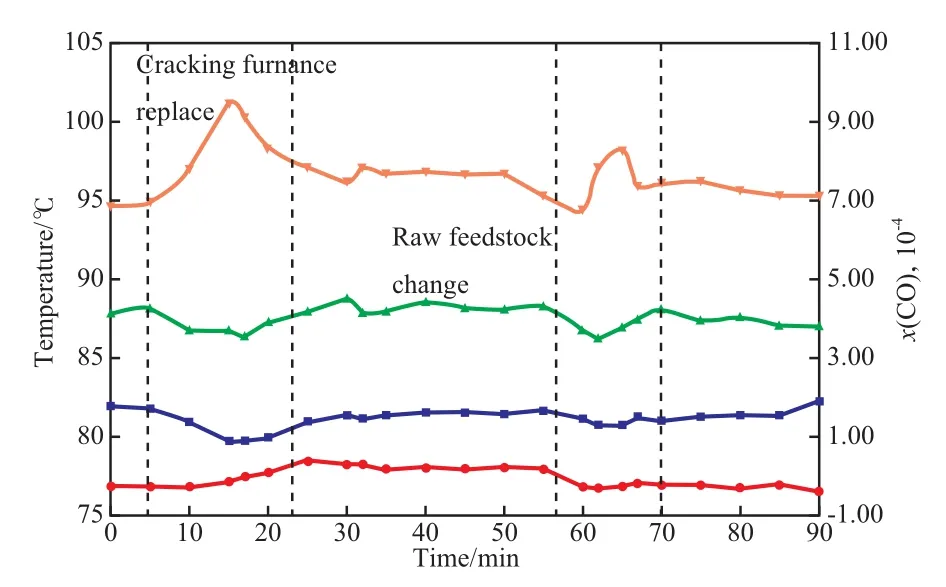

在裂解炉中,碳和水蒸气可发生水煤气反应生成CO。虽然在操作中可尽量减少CO的形成,但实际操作过程中存在着种种不可预期的因素,因此不能完全避免CO含量发生波动,需要针对具体情况在前加氢反应器操作中进行相应调整。实践证明,在CO含量发生波动时,催化剂的活性与反应器的入口温度有着密切的关系,要避免催化剂活性下降,必须对反应器入口温度进行调整。对于前加氢催化剂,尤其是上海石化之前采用的进口催化剂,这种调整是有一定难度的,具有非常强的技巧性,若调整不当,非但不能避免乙炔泄漏,还可能造成反应器飞温[9]。BC-H-21B催化剂对CO含量波动表现出了很强的抗干扰能力,对CO含量波动的适应范围更宽,因而更便于装置的实际操作。图2和图3为一次典型的短时间内CO含量连续波动时前加氢反应器的运行情况。

图2 CO含量波动时前加氢反应器的运行情况Fig.2 The operation of the front-end hydrogenation reactors with CO fluctuation.

图3 CO含量波动时前加氢反应器的总温升变化情况Fig.3 The total temperature rise of the front-end hydrogenation reactors with CO fluctuation.

由图2和图3可见,当切换裂解炉时,造成反应器入口CO含量在5 min内从6.97×10-4(x)升至7.80×10-4(x),又在接下来的2 min内升至9.46×10-4(x)。此时反应器各段入口温度均未作调整,保持不变,而反应器的一段和二段出口温度都有所下降,三段出口温度升高,三段出口乙炔含量从小于1×10-6(x)升至1.5×10-6(x)。随后操作人员将一段入口温度升高0.5 ℃,二段和三段入口温度各升高1 ℃,此时三段出口乙炔含量恢复到小于1×10-6(x)。此后CO含量又迅速下降,在10 min内降至7.87×10-4(x),此时各段反应器出口温度随之升高,但没有出现床层和出口温度剧烈上升和飞温的现象。当装置运行到55 min时,CO含量降至7.13×10-6(x),操作人员又将各段入口温度恢复到之前的状态。

在更换裂解原料时,CO含量再次波动,先是降至6.70×10-4(x),然后在3 min内升至8.27×10-4(x),在接下来的3 min内又降至7.20×10-4(x)。期间未对反应器作任何调整,尽管反应器出口温度以及各段温升有所波动,但出口乙炔含量始终小于1×10-6(x)。

事实证明,BC-H-21B催化剂在实际生产中具有良好的抗CO波动能力。在系统操作出现问题引起CO含量迅速增加或减少的情况下,BC-H-21B催化剂具有很好的缓存能力。当反应器入口CO含量迅速超过9.00×10-4(x)时,只需小幅升高反应器温度来减弱CO对催化剂活性的抑制,以避免大幅提高反应器温度后,CO含量迅速降低时出现的反应器飞温现象。由此可见,BC-H-21B催化剂具有足够的工艺操作弹性来保证生产的稳定运行。

根据侧线试验结果和上海石化乙烯装置使用的经验,当CO含量在短时间内波动时,尤其是在10 min内CO含量大幅增加时,为保证出口乙炔含量小于1×10-6(x)的要求,推荐按表3的调整办法调整各段入口温度。当10 min内CO含量波动幅度不大于2.50×10-4(x)时,各段入口温度无需改变,依靠BC-H-21B催化剂的自身调节能力,就可保证出口乙炔含量达到要求;当10 min内CO含量波动幅度大于2.50×10-4(x)时,才需做出调整。

3.2 CO对BC-H-21B催化剂性能的影响

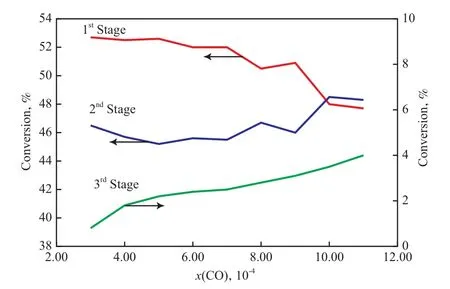

从高压脱丙烷塔采出的前加氢物料中CO含量为(3.00~12.00)×10-4(x),正常情况下可以稳定保持在(5.00~8.00)×10-4(x)。CO含量对BC-H-21B催化剂性能的影响见图4。

表3 推荐的对应CO含量变化的各段入口温差调整方法Table 3 Recommended adjustment method for the temperature difference(Δt) between each stage inlets when CO content in feedstock changes

图4 CO含量对BC-H-21B催化剂性能的影响Fig.4 Effect of CO content on BC-H-21B catalyst performance.

由图4可见,CO含量的变化并没有影响乙炔的总转化率,三段出口的乙炔含量始终小于1×10-6(x),说明BC-H-21B催化剂具有良好的乙炔加氢活性。一般情况下,CO含量对碳二选择加氢催化剂的乙烯选择性的影响比较显著[10]。采用BC-H-21B催化剂时,随CO含量的增加,乙烯选择性明显提高。在实际生产中,当CO含量大于9.00×10-4(x)后,操作人员普遍会提高反应器各段的入口温度,防止CO含量骤然升高对催化剂活性产生副作用,所以CO含量为(9.00~10.00)×10-4(x)时,各段入口温度升高,使乙烯选择性稍有下降;当CO含量增至(10.00~11.00)×10-4(x)时,由于入口温度没有继续升高,此时乙烯选择性恢复上升趋势。

CO含量对MAPD转化率的影响不明显。CO含量很高时,因为入口温度升高,相应地MAPD转化率也随之增大。

CO含量对反应器各段乙炔转化率的影响见图5。由图5可见,CO含量对各段的乙炔转化率影响很大。随CO含量的增加,一段乙炔转化率下降,而二段和三段的乙炔转化率增大,但对总乙炔转化率影响不大。

图5 CO含量对反应器各段乙炔转化率的影响Fig.5 Effects of CO content on the acetylene conversions in each stage reactors.

CO含量对反应器总温升的影响见图6。床层温度的变化反映了催化剂的活性状况。由图6可见,当CO含量在9.00×10-4(x)以下时,CO含量对总温升的影响很小;但当CO含量高于9.00×10-4(x)时,反应器总温升下降1.5 ℃,下降幅度较小。在操作装置时,一般都是通过提高各段入口温度来提高各段的温升。

图6 CO含量对反应器总温升的影响Fig.6 Effect of CO content on the total temperature rise of the three stage reactors.

3.3 C4+组分对BC-H-21B催化剂性能的影响

根据国外进口碳二前加氢催化剂运行的经验,在前加氢反应器运行中,除CO含量对催化剂性能和反应器操作有影响外,原料中C4及C4+组分含量过高也会造成前加氢系统乙炔泄漏和飞温,从而污染乙烯产品,甚至导致系统停车[11]。

前加氢反应器入口物料的技术指标要求C4及C4+组分的含量小于0.5%(x)。正常情况下高压前脱丙烷塔可把裂解气中C4及C4+组分从塔釜脱除,控制塔顶物料中C4组分含量小于0.1%(x),但若C4组分控制不好,大量被裂解气携带进入前加氢反应器,则C4组分中的丁二烯会在加氢催化剂作用下发生加氢反应,放出大量热量,如这些热量不能及时被带走,就会导致反应器床层温度急剧上升,甚至引起飞温。前加氢反应器进料中C4组分含量的大幅变化一般是由高压前脱丙烷塔的操作不正常引起的,如高压脱丙烷塔的进料变化、液相干燥器排液及五段压缩机波动等。

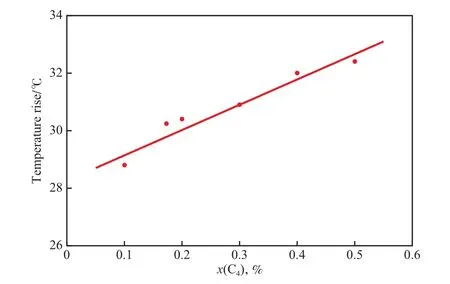

本次工业应用中,考察了BC-H-21B催化剂对C4组分的耐受能力,试验结果见图7。由图7可见,C4组分含量变化对乙炔和MAPD转化率的影响都很大。随C4组分含量的增加,一段乙炔转化率下降。前加氢反应器是三段床设计,即使C4组分含量很高,BC-H-21B催化剂仍可以保证反应器总乙炔转化率为100%。但一段床受到大量C4等重组分的污染,乙炔转化率明显下降,二段和三段的负荷势必加重,造成整个反应器的抗波动能力减弱。

图7 C4组分含量对BC-H-21B催化剂性能的影响Fig.7 Effect of C4 content on BC-H-21B catalyst performance.

相比于乙炔转化率,MAPD转化率受C4组分中丁二烯、1-丁炔(EA)和乙烯基乙炔(VA)含量变化的影响更为严重。Pd系催化剂上不饱和烃吸附能力的强弱顺序为:VA>乙炔>EA~MA>丁二烯>PD>乙烯~丙烯~丁烯,因此在Pd系催化剂上C4组分中的炔烃、二烯烃的加氢反应比MAPD更有利。随C4含量的增加,MAPD转化率下降趋势非常明显,甚至无法保证MAPD转化率大于50%。

从前加氢反应器总温升的变化也可看出C4组分对碳二前加氢反应的影响。C4组分含量对前加氢反应器总温升的影响见图8。由图8可见,C4组分含量与总温升呈正比。这是因为C4组分中的烯烃和二烯烃都会参与加氢反应,C4组分含量的增加加重了反应器各段的负担,使反应器的放热量增大。同时由于C4组分的竞争吸附又影响了乙炔和MAPD的加氢效率,而目前工厂主要采用提高温度的方法克服C4组分含量增加的影响,这就更促进了反应器总温升的升高。从BC-H-21B 催化剂的运行情况看,尚未出现国外进口催化剂的反应器出口乙炔泄漏和飞温现象。尽管MAPD转化率和一段乙炔转化率都有所下降,但三段出口乙炔含量仍很稳定,保持在1×10-6(x)以下,保证了整个系统的稳定运行。C4组分含量增加时,反应器的床层总温升升高不显著,更不会出现飞温等极端现象,说明BC-H-21B催化剂具有很好的耐C4及C4+组分的能力。

图8 C4组分含量对前加氢反应器总温升的影响Fig.8 Effect of C4 content on the total temperature rise of the frontend hydrogenation reactors.

3.4 BC-H-21B催化剂的绿油生成量

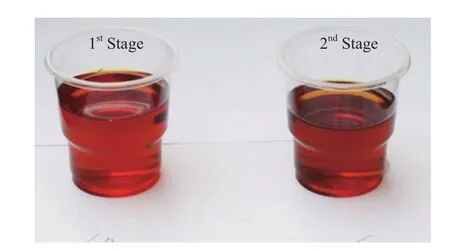

考察了前加氢反应器各段的BC-H-21B催化剂的绿油生成情况。按物料流量110 t/h计算,一段绿油生成量为0.42×10-9(w),二段绿油生成量为13.89×10-9(w),三段未检出绿油,前加氢反应器的总绿油生成量为14.31×10-9(w)。前脱丙烷前加氢工艺过程中产生绿油是必然的,只是绿油的性质有差异[12]。此前上海石化2#乙烯装置前加氢反应器所使用的国外催化剂生成的绿油是黄色固体,说明绿油的碳链较长,碳数较多,绿油进入下一段反应器后会全部糊在反应器上部的催化剂上,不易下移和排出,严重影响了催化剂的活性和使用寿命。采用BC-H-21B催化剂时生成绿油的照片见图9。由图9可看出,BC-H-21B催化剂在控制绿油生成量和黏稠度方面均明显优于进口催化剂。

图9 采用BC-H-21B催化剂时生成绿油的照片Fig.9 Images of the green oils produced over BC-H-21B catalyst.

3.5 BC-H-21B催化剂的长周期运行情况

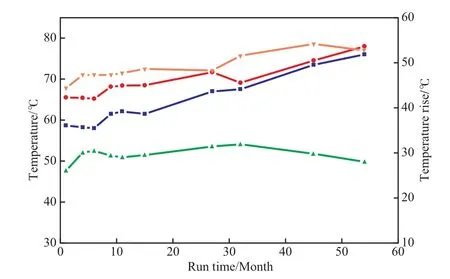

BC-H-21B催化剂从2007年8月至2012年2月共计运行54个月。运行期间,BC-H-21B催化剂表现出活性高、稳定性好、抗波动性强、操作条件范围宽、绿油生成量低和使用周期长的优点。连续稳定运行54个月的工业应用结果表明,在气态空速7 933~10 636 h-1、入口温度58~78 ℃、进料C2H2含量0.44%~0.91%(x)、进料MAPD含量0.27%~0.81%(x)的条件下,出口乙炔含量始终小于1×10-6(x),乙烯平均选择性76.2%,MAPD转化率大于50%。前加氢反应器54个月的各段入口温度变化和反应器总温升的变化情况见图10。

图10 前加氢反应器各段入口温度和总温升随运行时间的变化Fig.10 The inlet temperatures of each stage reactors and total temperature rise variety with run time.

由图10可见,在54个月的运行时间里,各段入口温度分别从58,65,66 ℃逐渐升至76~78 ℃。通过调整各段入口温度来分配各段的加氢反应负荷,合理的负荷分配是提高乙烯选择性的有效手段。控制一段乙炔加氢负荷为45%~55%,二段乙炔加氢负荷为40%~50%,三段乙炔加氢负荷为5%~10%,使各段温升分布更趋合理,总温升控制在28~32 ℃。从目前的运行条件看,BC-H-21B催化剂可继续运行2~3 a,且乙烯选择性仍可维持在60%以上,MAPD转化率大于50%。

4 结论

(1)BC-H-21B 催化剂以独立形式应用于乙烯装置,连续稳定运行54个月的结果表明,该催化剂性能稳定,抗波动能力强,具有较高的活性、选择性和操作稳定性,出口乙炔含量始终小于1×10-6(x),乙烯平均选择性为76.2%,MAPD转化率大于50%。

(2)通过研究CO含量波动对反应器操作的影响,制定了抗CO含量波动的调整方法,并有效地应用于装置。BC-H-21B催化剂在实际生产中具有良好的抗CO波动能力。

(3)C4组分含量增加影响乙炔和MAPD的转化率,对MAPD转化率的影响更为严重。BC-H-21B催化剂具有很好的耐C4及C4+组分的能力。

(4)在碳二前加氢反应中,合理的负荷分配是提高乙烯选择性的有效手段。采用BC-H-21B催化剂,控制一段乙炔加氢负荷为45%~55%,二段乙炔加氢负荷为40%~50%,三段乙炔加氢负荷为5%~10%。

[1] 张勇. 烯烃技术进展[M]. 北京:中国石化出版社,2008:41 - 45.

[2] 方义东. 前脱丙烷前加氢流程技术经济分析[J]. 石油化工技术经济,1999,15(1):25 - 27.

[3] 杨春生. 乙烯装置前脱丙烷-ARS流程的技术优势[J]. 乙烯工业,1999,11(4):1 - 5.

[4] 中国石油化工集团公司. 炔烃选择加氢催化剂:中国,99109341.0[P]. 1999-06-25.

[5] China Peto-Chemical Coporation; Beijing Research Institute of Chemical Industry,SINOPEC. Selective Hydrogenation Catalyst System and Process for Preparing the Same and Its Use:US,6459008[P]. 2000-06-23.

[6] 中国石油化工股份有限公司,中国石油化工股份有限公司北京化工研究院. 不饱和烃选择加氢催化剂、其制备方法及其应用:中国,01816427.7[P]. 2001-09-29.

[7] 朱警,戴伟,穆玮,等. 选择加氢催化剂载体氧化铝的改性及其工业应用(Ⅰ)[J]. 化工进展,2004,23(2):192 -197.

[8] 穆玮,朱警,戴伟,等. 选择加氢催化剂载体氧化铝的改性及其工业应用(Ⅱ)[J]. 化工进展,2004,23(3):300 -303.

[9] 孙晶磊. 乙烯装置碳二前加氢工艺技术及运行稳定性研究[J]. 广东化工,2005(9):77 - 82.

[10] 张谦温,蔡彦宝,刘新香,等. 碳二前加氢催化剂的研究[J]. 石油化工,1999,28(7):444 - 451.

[11] 肖树萌. 碳四组分对碳二加氢系统的影响[J]. 乙烯工业,2005,17(2):57 - 59.

[12] 戴伟. 新型碳二馏分选择加氢BC-H-20催化剂的设计与开发[J]. 石油化工,2004,33(增刊):147 - 148.

Industrial Application of C2Front-End Hydrogenation Catalyst

Wei Guobin1,2,Li Qian2,Zhang Jingchang1,Cao Weiliang1,Dai Wei2

(1. College of Science,Beijing University of Chemical Technology,Beijing 100029,China;

2. SINOPEC Beijing Research Institute of Chemical Industry,Beijing 100013,China)

A novel C2front-end hydrogenation catalyst BC-H-21B was applied stably in Shanghai ethylene plant for 54 months. The results indicate that the catalyst has good catalytic performance,strong CO fluctuant-resistance and high operating stability. The outlet acetylene content,average selectivity to ethylene,and conversion of methylacetylene and propadiene(MAPD) could always be controlled at less than 1×10-6(x),76.2% and more than 50%,respectively. The adjustment method for CO fluctuant-resistance was established. The rational proportion of acetylene hydrogenation in each stage reactor is an effective means for improving the selectivity to ethylene,which is 45%-55% load in 1ststage, 40%-50% in 2ndstage and 5%-10% in 3rdstage. BC-H-21B has good tolerance for feedstock with high C4and C4+concentrations,and is better than imported catalysts in the control of the production and thickness of the green oil.

C2front-end hydrogenation;hydrogenation catalyst;carbon monoxide fluctuation;acetylene;C4components;green oil

1000 - 8144(2012)08 - 0938 - 06

TQ 426.8

A

2012 - 03 - 21;[修改稿日期]2012 - 04 - 26。

卫国宾(1974—),男,辽宁省沈阳市人,博士生,高级工程师,电话 010 - 59202876,电邮 weigb.bjhy@sinopec. com。联系人:张敬畅,电话 010 - 64434904,电邮 zhangjc1@ mail.buct.edu.cn。

(编辑 王 萍)