新型碳三加氢催化-精馏耦合工艺的模拟研究

王宇飞,王 婧,李东风

(中国石化 北京化工研究院,北京 100013)

新型碳三加氢催化-精馏耦合工艺的模拟研究

王宇飞,王 婧,李东风

(中国石化 北京化工研究院,北京 100013)

提出了一种新型碳三加氢催化-精馏耦合工艺,将催化反应段放置在丙烯精馏塔的提馏段。与传统加氢工艺相比,催化-精馏耦合工艺的特点是利用丙烯精馏塔将丙烯与丙炔和丙二烯(MAPD)进行分离,被提浓的MAPD在催化反应段进行加氢反应。采用Aspen Plus化工流程模拟软件对碳三加氢工艺进行模拟。模拟结果表明,由于催化反应段丙烯的浓度降低,MAPD的加氢转化选择性得到较大幅度提高,从而使丙烯收率提高2.1%~4.5%,丙烯精馏能耗降低2.5%~5.6%;催化-精馏耦合工艺还具有很好的高加氢负荷性能及抗催化剂失活的能力,可以延长催化剂的再生周期4~5倍,且对于重质裂解原料有更好的适应性。

碳三加氢;丙烯精馏塔;催化-精馏耦合工艺;流程模拟

丙烯是一种重要的化工原料,主要来源于重油催化裂化和轻油蒸汽裂解。蒸汽裂解产物中的碳三馏分中含有较多的丙炔和丙二烯(MAPD),会对丙烯聚合过程产生不良影响,常采用催化加氢的方法将MAPD转化为丙烯。

目前工业装置多采用绝热式固定床反应器对MAPD进行加氢。MAPD加氢转化为丙烯的选择性一般仅达到40%~60%,有超过40%的MAPD或者相等量的丙烯转化为丙烷,因此降低了丙烯收率[1-3]。随着裂解原料逐渐重质化,MAPD含量常超过3.50%(w),热效应较大,加氢装置负荷较重。近年来,国内外对碳三加氢的研究多侧重于加氢催化剂的改进和研发,而对新型加氢工艺流程的开发较少。针对MAPD加氢工艺中选择性低、MAPD含量过高导致加氢装置负荷较大等问题,亟需开发新型的加氢工艺。

本工作提出了一种新型碳三催化-精馏耦合工艺,将催化反应与丙烯精馏塔相结合,以提高MAPD加氢的选择性;采用Aspen Plus化工流程模拟软件对碳三催化-精馏耦合工艺进行模拟。该工艺可有效提高丙烯产量,降低催化剂失活对丙烯精馏工艺条件的影响,且对于重质裂解原料有良好的适应性。

1 丙烯精馏的常规工艺

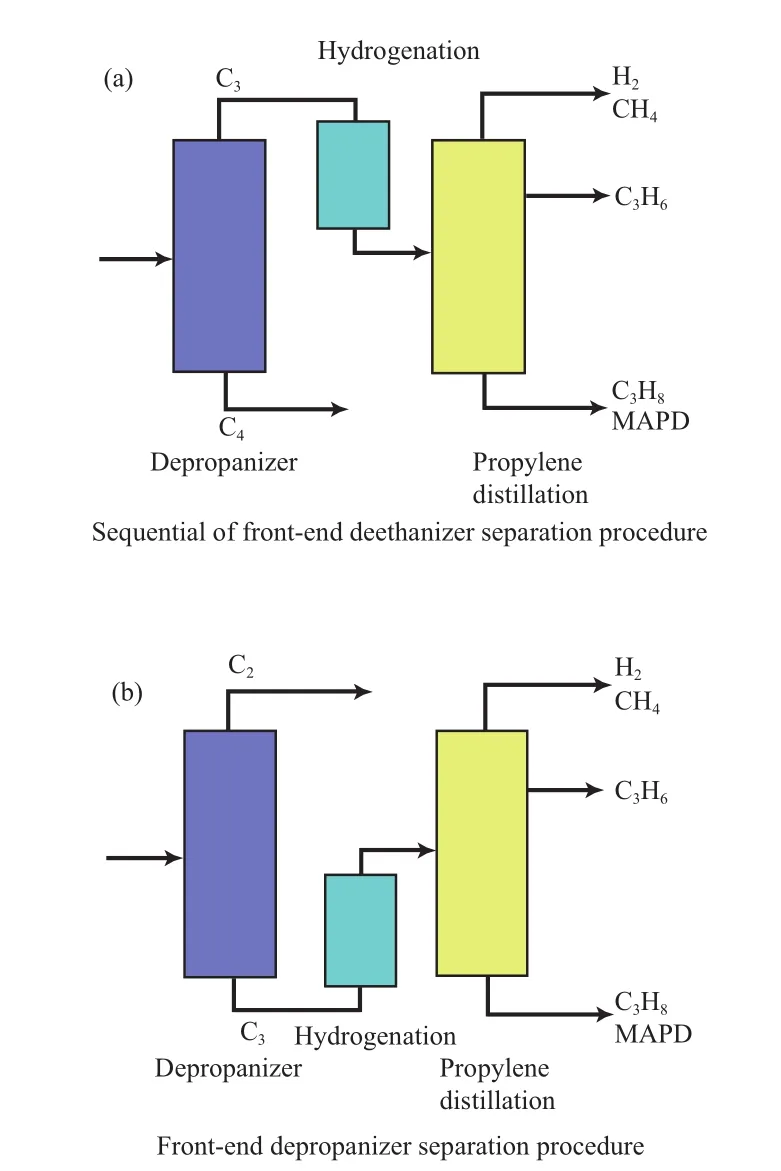

目前乙烯装置的常规分离流程主要有顺序分离、前脱乙烷和前脱丙烷流程,对应的丙烯分离单元见图1。从脱丙烷塔顶或脱乙烷塔釜所得碳三馏分经加氢后送至丙烯精馏塔,在塔顶侧线获得化学级或聚合级的丙烯产品。

图1 常规固定床反应器碳三加氢工艺流程Fig.1 Conventional hydrogenation processes with fixed bed reactors.

常规的碳三馏分加氢工艺采用绝热式固定床反应器。加氢反应器的进料中丙烯含量为80%~95%(w),MAPD含量为2.0%~3.5%(w),加氢反应器出口物流中MAPD的含量要求达到(5~1 000) ×10-6(w)。随着裂解原料逐渐重质化以及高温超短停留时间裂解技术的应用,MAPD含量常高于3.5%(w),造成加氢反应器内热效应较大,需要采用多段反应器,段间设置换热单元,流程较复杂,或者将反应器出口的大部分物料冷却后再循环回入口以降低进料的MAPD含量[1-5]。而且,由于加氢催化剂容易失活,运行多采用切换再生的方式,增加了投资成本和工艺流程的复杂度。

在脱丙烷塔精馏段装填催化精馏构件,可将加氢过程与脱丙烷塔耦合在一起,即催化精馏工艺[6-15],见图2。

图2 碳三加氢催化精馏工艺Fig.2 Catalytic distillation process for propylene purification.

催化精馏工艺的加氢反应热直接由物料蒸发潜热带走,温度容易控制,且省掉了反应器及换热设备。但脱丙烷塔仅对碳三馏分和碳四馏分进行分离,碳三馏分中的丙烯和MAPD之间并没有得到有效分离,催化精馏的优点未能充分发挥,导致MAPD加氢的选择性没有得到较大地提高。另外,由于没能解决催化剂的失活问题,限制了催化精馏技术的应用。

2 催化-精馏耦合工艺

2.1 催化-精馏耦合工艺流程

催化-精馏耦合工艺充分利用丙烯精馏塔的分离特性和催化加氢的优势,将催化精馏构件安装于丙烯精馏塔底部,如图3和图4所示。

图3 碳三加氢催化-精馏耦合工艺Fig.3 Catalytic distillation coupling process for propylene purification.

含有MAPD的碳三馏分直接进入丙烯精馏塔,MAPD富集于丙烯精馏塔内的提馏段和塔釜;氢气从催化精馏构件下方通入塔内,向上流过催化精馏构件,与从上往下流动的液相及上升的气相中的MAPD在催化精馏构件上发生加氢反应。在丙烯精馏塔提馏段内,一方面丙烯的含量降低到10%(w)以下,另一方面MAPD被提浓。因此,在催化加氢段可有效地对MAPD进行加氢,即增加催化加氢的处理能力,又在很大程度上提高了MAPD加氢的选择性。

图4 新型丙烯催化精馏塔Fig.4 A novel catalytic distillation tower for the coupling process.

2.2 催化-精馏耦合工艺的模拟计算

采用Aspen Plus化工流程模拟软件对新型丙烯催化精馏塔进行模拟。模拟结果表明,丙烯精馏塔共120块塔板,碳三馏分从第85块塔板进料,流量约为22 t/h,MAPD含量为3.50%(w),丙烯含量为92.80%(w)。第120块塔板下方放置高2 m的催化精馏构件,氢气(含5%(w)甲烷)进料从催化精馏构件下方通入丙烯精馏塔内,流量为54 kg/h,MAPD转化率约为50%,丙烯的选择性约为99%。塔顶采用二级冷凝,液相完全回流,不凝气相采出约为45 kg/h,其中丙烯为26 kg/h。塔釜液化气采出量为0.81 t/h,其中丙烯和MAPD含量分别为2.00 %(w)和0.27%(w)。从第5块塔板侧线丙烯采出量为21.16 t/h,丙烯物流的质量组成为:丙烯99.60%、丙烷0.35%、乙烷0.05%、氢气3×10-6、甲烷34×10-6、MAPD微量,符合聚合级丙烯的标准,比常规固定床MAPD加氢工艺多产丙烯约0.43 t/h,占丙烯总产量的2.1%。

催化精馏段设在精馏塔的提馏段,液相汽化可以充分利用催化加氢的反应热,比常规工艺约节约能耗2.5%,对于重质裂解原料,节能甚至高达5%~6%。另外,还省却了常规的固定床加氢工艺过程的换热设备及循环水。

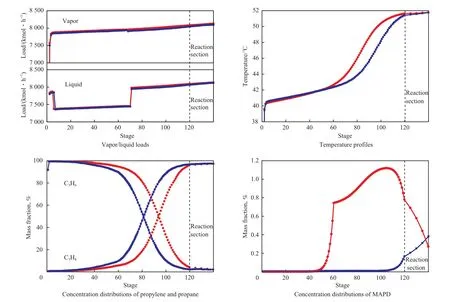

碳三加氢催化-精馏耦合工艺的汽液负荷、温度、浓度分布见图5。

图5 碳三加氢催化-精馏耦合工艺与常规碳三加氢工艺的比较Fig.5 Comparison between the catalytic distillation coupling process and a conventional hydrogenation process.

由图5可见,与常规工艺对比,汽液负荷基本不变;温度分布略有差异,这与其丙烯浓度分布差异是一致的,但塔顶、塔釜的组分浓度变化不大,故其温度变动也不大;冷凝器、再沸器的负荷基本不变,有利于旧装置采用该工艺进行改造。

催化-精馏耦合工艺中,在进料位置和塔顶的MAPD含量略高于常规工艺,但塔顶MAPD含量仍满足聚合级丙烯的要求。由于催化精馏的作用,塔釜的MAPD含量迅速降低,可以降低到常规工艺以下,反应精馏构件位置处的MAPD含量仅为0.22%(下端)~0.44%(上端)(w),仅在提馏段浓度略高(约1.00%(w)),发生聚合或分解爆炸的危险性不高。

催化-精馏耦合工艺利用丙烯精馏塔将丙烯与MAPD和丙烷进行有效分离,使丙烯富集于塔顶,使MAPD及丙烷则富集于提馏段和塔釜(塔釜的丙烯含量一般低于10.00%(w));在提馏段选择丙烯含量较低而MAPD含量较高的位置对MAPD催化加氢,这可以大幅度降低丙烯加氢成丙烷的副反应几率,从而提高MAPD加氢的选择性,达到实现增产丙烯的目的。同时,充分利用了催化加氢的反应热,降低了能耗。

2.3 催化-精馏耦合工艺的特性

对于传统加氢工艺,催化剂的失活或进料中MAPD含量的增加都会极大地影响丙烯中MAPD的含量。催化-精馏耦合工艺表现出了良好的抗催化剂失活特性和良好的移除反应热的能力,使得其具有较高的加氢能力。

2.3.1 高的抗失活特性

为简化计算,假设MAPD加氢过程为1级不可逆反应,反应段进口MAPD的质量分数为wi,反应段出口MAPD的质量分数为wo,加氢反应速率常数为k,停留时间为τ,则

对催化-精馏耦合工艺,精馏塔进料、塔釜出料流量为QF,QB;其中MAPD的质量分数分别为wF,wB;塔顶采出物流中MAPD 为微量,加氢反应段进口流量为QR,则有

对于丙烯精馏过程,一般有QB<QF,wB<wF,所以有当催化剂失活50%时,QR的变化可忽略,有

联立式(3)~(5)求解,则催化剂失活造成的出口浓度放大倍数(α)为

若催化-精馏耦合工艺过程中MAPD转化率约为50%,则有wi=2wo, 则

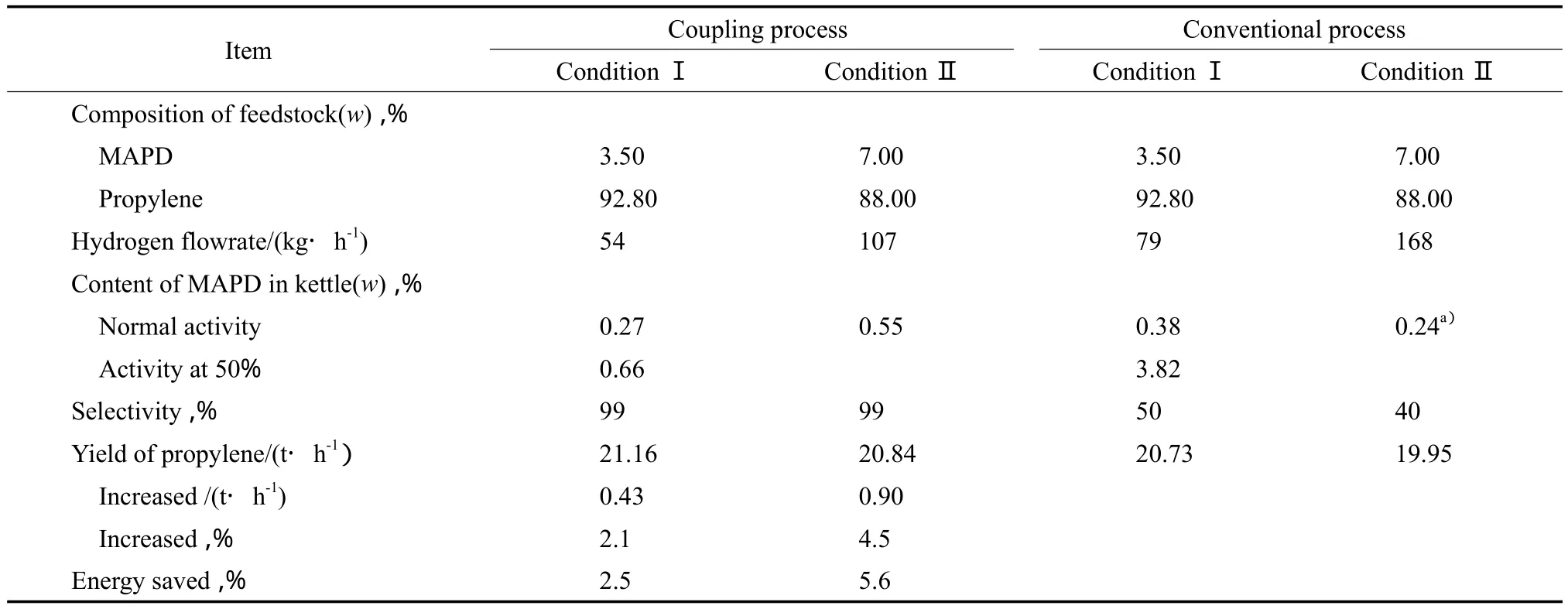

模拟结果表明,当MAPD加氢反应的转化率为50%时,即可以控制丙烯精馏塔塔釜中MAPD含量降至0.27%(w);当催化剂活性下降到50%时,塔釜中MAPD含量增至0.66%(w),仅约增加了1.4倍。因此采用催化-精馏耦合工艺,催化剂失活对丙烯精馏工艺条件的影响将大幅降低,间接地延长催化剂再生周期到传统加氢工艺的4~5倍。

对于传统的固定床MAPD加氢反应器,出口MAPD的含量须降至0.02%(w),丙烯精馏塔塔釜中MAPD的含量才能降至0.38%(w);当催化剂活性下降到50%时,加氢反应器出口MAPD的含量将超过0.20%(w),丙烯精馏塔釜中MAPD的含量将达到3.82%(w),约增加了9倍。

2.3.2 高加氢能力

对于传统的固定床MAPD加氢反应器,当碳三馏分中MAPD的含量从3.50%(w)增至7.00%(w)时,为了降低热效应,需加大物料循环量约1倍,导致催化加氢反应器负荷较大,且出口物料中MAPD的含量约增加9倍。

若采用催化-精馏耦合工艺,当碳三馏分中MAPD的含量从3.50%(w)增至7.00%(w)时,加氢反应段上端的MAPD含量仅为0.89%(w),约增加1倍,仍低于1.00%(w),加氢的热效应不明显;若反应速率常数和停留时间不变,由式(1)可知,加氢反应段下端物流中MAPD含量约增加1倍; 塔釜MAPD含量仅从0.27%(w)增至0.55%(w)。对于催化-精馏耦合工艺,高含量MAPD的原料对精馏过程造成的影响远低于传统加氢工艺,裂解原料波动的影响程度被极大削弱。

催化-精馏耦合工艺和传统加氢工艺的操作参数见表1。由表1可见,催化-精馏耦合工艺具有较高的MAPD转化选择性及较高的丙烯产量、能耗低,并且对于高MAPD含量的原料,其效果更佳;催化剂失活对精馏工艺条件的影响远远小于传统加氢工艺。

表1 催化-精馏耦合工艺与传统加氢工艺的对比Table 1 Comparison between the catalytic distillation coupling process and a conventional hydrogenation process

3 结论

(1)针对传统的MAPD加氢过程中选择性低的不足,开发了新型催化-精馏耦合工艺。催化-精馏耦合工艺将催化反应段放置在丙烯精馏塔的提馏段,通过分离和反应过程的结合使MAPD加氢过程的选择性得到较大幅度的提高。

(2)催化-精馏耦合工艺相比传统加氢工艺,可使丙烯收率提高2.1%~4.5%,丙烯精馏能耗降低2.5%~5.6%。

(3)催化-精馏耦合工艺对于裂解原料组成的波动以及催化剂活性的变化有更好的适应性。

符 号 说 明

[1] 王松汉,何细藕. 乙烯工艺与技术[M]. 北京:中国石化出版社,2000:501 - 547.

[2] 王树立. JX系列催化剂在丙烯精制上的应用[J]. 石油化工设计,2011,28(3):33 - 34.

[3] 宋龄新. 炼厂丙烯的精制处理[J]. 当代化工,2009,38(6):596 - 598.

[4] 陈得文,张宝全,顾惠新,等. 丙烯精制系统的改造[J]. 石化技术与应用,2005,23(6):453 - 455.

[5] 丁长胜. 丙烯精制装置的模拟计算及操作优化[J]. 辽宁工学院学报,2002,22(5):63 - 65.

[6] 于在群,朱宏林. 碳三液相加氢反应器的模拟与分析[J]. 石油化工,2002,31(5):376 - 379.

[7] 赵文治,黄伯维,罗建成,等. 浅析碳三加氢反应器中丙烯损失的原因及优化对策[J]. 乙烯工业,2008,20(1):56 -59.

[8] 赵炳义,刘新香. 碳三液相选择加氢除丙炔和丙二烯催化剂的研究[J]. 石油化工,1987,16(12):821 - 827.

[9] 季江宁,刘昆元,赵秀红,等. 碳三液相催化加氢动力学研究[J]. 石油化工设计,2002,19(1):59 - 62.

[10] 廖丽华,程建民,汪志娟,等. C3馏分选择加氢催化精馏工艺及其催化剂的研究[J]. 化学工业与工程技术,2003,24(2):18 - 20.

[11] 中国石油化工股份有限公司,中国石油化工股份有限公司北京化工研究院. 一种用于烯烃生产装置的催化精馏方法:中国,1274649A[P]. 2006-09-13.

[12] Catalytic Distillation Technologies. Process for the Removal of MAPD from Hydrocarbon Streams:US,6414205[P]. 2002-07-02.

[13] Catalytic Distillation Technologies. Selective Hydrogenation of Acetylenes and Dienes in a Hydrocarbon Stream:US,7368617[P]. 2008-05-06.

[14] 贾颖华,高步良,王光辉,等. C3催化蒸馏选择加氢中试研究[J]. 齐鲁石油化工,2001,29(3):178 - 182.

[15] 李蓓. 碳三催化精馏加氢技术探讨[J]. 石油化工设计,2003,20(4):33 - 35.

Simulation of a Novel Catalytic Distillation Coupling Process for Propylene Purification

Wang Yufei,Wang Jing,Li Dongfeng

(SINOPEC Beijing Research Institute of Chemical Industry,Beijing 100013,China)

A novel catalytic distillation coupling process for the removal of methylacetylene and propadiene(MAPD) from propylene was proposed. MAPD was separated from propylene in propylene distillation tower firstly,and then was converted into propylene by catalytic hydrogenation. The C3hydrogenation process was simulated by Aspen Plus chemical process simulation software. The results show that the selectivity of the hydrogenation was improved greatly due to the decrease of propylene concentration in the catalytic reaction. The propylene yield increased by 2.1%-4.5% and the energy was saved by 2.5%-5.6%. The novel process is especially suitable for heavy cracking feedstock due to its good hydrogenation performance and high anti-deactivation,and can extend the catalyst regeneration period by 4-5 times.

C3hydrogenation;propylene distillation tower;catalytic distillation coupling process;process simulation

1000 - 8144(2012)08 - 0880 - 05

TQ 032.41

A

2012 - 03 - 12;[修改稿日期]2012 - 05 - 22。

王宇飞(1980—),男,山西省太原市人,博士,工程师,电话 010 - 59202907,电邮 wangyufei.bjhy@sinopec.com。

(编辑 李治泉)