小数控车床加工大模具工件的刀具改进

余新军

(深圳第二高级技工学校,广东深圳 518107)

利用CJK6132A数控车床批量加工模具工件。如图1所示,是一件滚压模具,材料为模具钢(经调质后达到48 HRC),最大外径为 φ254.394 mm,内径 φ105 mm,厚75 mm。需加工很深的圆弧槽、外圆及内孔都要求Ra1.6 μm,表面无刮伤和毛刺。

工件的毛坯是采用模具铸造成形,并在普车上已粗车好的成形工件,长度方向留有2~3 mm的余量,而直径方向留有3~4 mm的余量。

1 难度分析及工艺流程分析

从图1要求及材料来看,主要是工件的直径大,约为260 mm,而车床的回转直径只有320 mm。材料为模具钢,硬度很高(48 HRC),已接近于高速钢车刀的硬度。既要考虑如何保证工件在加工时的定位精度,又要考虑装夹方便、可靠、并且不能损伤表面,还要保证缩短加工时间,减少刀具的磨损,从而降低成本。因此关键是解决工件的定位装夹和刀具的选用问题。

根据工件图样,经过工艺分析后,制定出以下加工工艺流程:

(1)用普通车床(CK6140)粗车内孔、外圆、凹槽及各成形面,各部分尺寸要留有足够的精车余量;

(2)数控车床用反爪夹紧左端φ211.547 mm外圆,半精车、精车内孔至尺寸要求,并光正端面;再半精车、精车右端的外圆及凹槽至尺寸要求;

技术要求:①全部Ra为1.6 μm;②长度公差为±0.003 mm,直径公差为0至-0.02 mm;③凹槽要保证一次装夹车削完成;④工件不得有缺陷;⑤表面无刮伤和毛刺。

(3)数控车床用软卡爪的正爪撑右端φ105 mm的内孔,车左端的台阶及R3 mm和R5 mm圆弧面及工件厚度至尺寸要求;

(4)检查测量无误后,拆卸工件,完成加工。

从上述工艺流程来看,似乎很简单。但在第2步加工时,如用一般车刀和正常的装刀方法来加工凹槽的话,因为车床的回转直径较小,刀架将出现超程,而无法进行加工;另外槽深(深度约为45 mm)、两边还有圆弧,材料的硬度高,如何正确合理地选用刀具、切削用量和加工程序也有一定的难度,如选用不合理将直接影响到加工的效果和质量。因此在这步加工工序中要考虑如何装夹刀具和合理编程的问题。

2 刀具的设计

由于工件直径大,车床的回转直径小,如果采用常规方法装夹,又采用通用的刀具来加工凹槽的话,刀架将会出现超程而无法进刀,根本无法完成凹槽的加工。为解决此问题,笔者设计了一套适合上面工件加工的专用刀具,如图2所示。

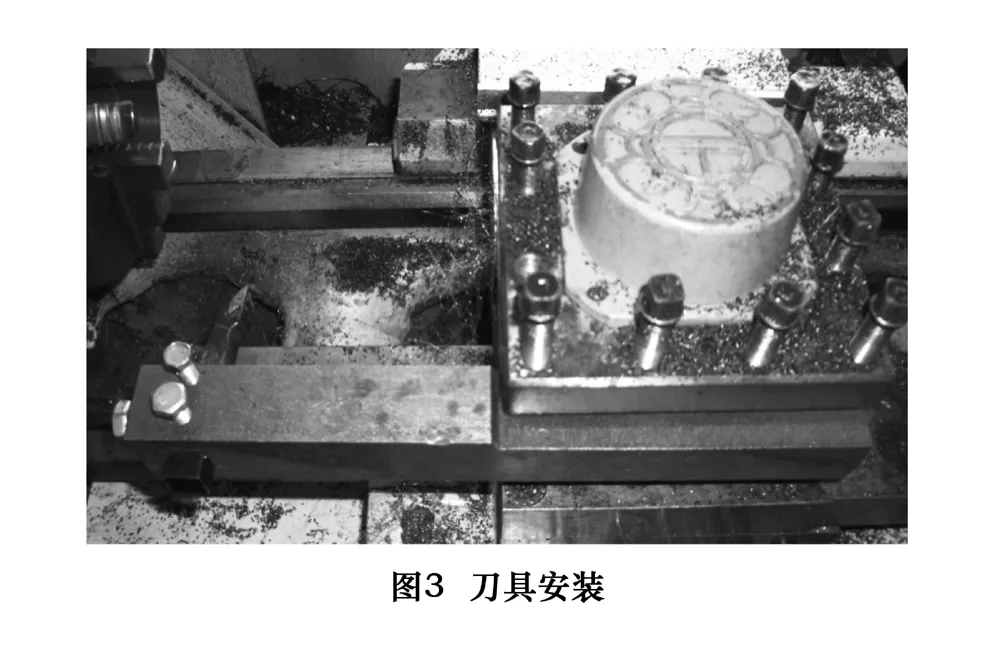

图2是车刀的加长杆,用方钢制成,在距左端15 mm处横向开了一个17 mm×17 mm的通方孔,用来装夹16 mm×16 mm的机夹刀。通方孔的上面有两个M8 mm螺钉,左侧面有一个M8 mm的螺钉,用来固定机夹刀。根据凹槽的外形,一开始选用一把圆弧刀来加工,但由于材料硬,圆弧车刀的刀尖刚性不足,刚开始进刀时刀尖就崩裂了,根本无法加工。后来选用了35°的左偏刀和右偏刀各一把,把凹槽从中间分开两半来加工,先把右偏刀装夹在刀杆上,用来加工凹槽的左边部分,再换上左偏刀来加工凹槽的右边部分。在刚开始加工时右偏刀的刀头太大,刚进刀时会碰到凹槽的右侧面,所以就用铣床把刀头的右侧面铣去一部分(如图2的阴影部分所示),左偏刀也要把另一侧铣去一部分(为保证刀杆有足够的刚性,铣去约1/4即可)。把刀杆安装在前刀架的后面(如图3所示),这样就解决了刀具及刀具装夹的问题。

3 刀具材料的选择

(1)加工内孔采用机夹刀,刀片为东芝的MPJ35,以缩短换刀时间,无需刃磨刀具,具有较好的刚性,能减少振动变形和防止产生振纹;

(2)外圆及凹槽的粗车、半精车、精车均选用16 mm×16 mm的35°机夹刀完成,刀片选用东芝的NS530,此刀的硬度高,耐磨性好,抗振性强,同时也利于刀尖磨损后的更换,从而节省加工时间。

4 实际操作

4.1 切削用量的选择(数控车加工部分)

由于材料太硬,在刚开始加工时,因切削用量的选用不合理,造成工件振动很大,声音很响,刀片也很容易崩裂,后来经过多次的更改,终于总结出了以下合理的切削用量,从而保证了加工效果和进度。

(1)内孔粗车时,主轴转速为105~180 r/min,吃刀深度为0.4 mm,进给速度为0.16 mm/r,留精车余量0.15~0.3 mm。

(2)内孔精车时,主轴转速为180 r/min,进给速度为0.18 mm/r,采用一次走刀加工完成。

(3)外圆粗车时,主轴转速为105~160 r/min,吃刀深度为0.6 mm,进给速度为0.11~0.16 mm/r,留精车余量0.2~0.3 mm。

(4)外圆精车时,主轴转速为180 r/min,进给速度为0.16 mm/r,采用一次走刀加工完成。

4.2 工件加工时的特殊处理

(1)该工件加工的难点就在凹槽,用一把圆弧车刀无法加工。所以笔者用一把左偏刀和一把右偏刀把凹槽分为两半来加工。为了不影响加工质量,在换刀和接刀时严格对准刀尖,编程时还要做适当的处理,每把刀在中间下刀时采用了延长距离和斜进刀的方法来解决接刀问题,从而保证了接刀处的加工质量。

(2)因为工件已经粗车成形,其实可以很方便地用G73来编程,但考虑到G73的分刀不均匀,一开始会出现空走刀,后面一两刀吃刀深度会很大,由于工件的硬度高,将造成车刀很容易崩裂。为了保证每刀的吃刀深度和进给速度保持一致,笔者先用G71分段半精车,再用单段的G指令进刀精车的方法来进行编程,从而节省了加工时间,又保证了加工质量。

(3)因凹槽的精度要求高,测量不方便,按图纸要求,用线切割加工出相应的样板(如图4所示)来测量,使测量既准确又快捷。

根据以上分析,针对加工中出现的实际问题,采用了以下加工程序(只写出加工凹槽部分的程序):

5 加工时的注意事项

(1)在做加长刀杆的四方通孔时,要考虑机夹刀装进刀杆后,装在刀架上的刀尖高度不得高于车床的中心高度,否则车刀将无法对中;

(2)为增加刀杆的刚性,刀杆采用调质工具钢,刀杆的后端铣成35 mm×35 mm方形,前端铣成40 mm×40 mm方形,并根据工件凹槽的长短位置尺寸尽量缩短刀架平面至刀尖的长度为100 mm,刀尖至刀杆平面为55 mm(如图2所示);

(3)使用软卡爪可以保证工件的同轴度和垂直度,不会刮伤内孔表面,保证其表面粗糙度达到要求;

(4)程序编制时要考虑凹槽接刀处的过渡连接光滑;

(5)加工过程中分粗车、精车刀片,保证工件的尺寸精度和表面粗糙度;

(6)工件要夹紧,以防在车削时打滑飞出伤人和扎刀;

(7)在车削时要充分地加注乳化液冷却,可以减小工件的变形和延长刀具的寿命,及减小表面粗糙度值;

(8)遵守安全文明生产。

6 结语

通过实际加工生产,证明加工生产工艺流程、刀具设计、程序编制及切削用量选用合理,缩短了加工时间,提高生产效率,并保证了加工后零件的质量,同时也解决了用小车床加工大模具,为企业节省了一大笔资金。

[1]陆根奎.车工技师培训教材[M].北京:机械工业出版社,2005.

[2]王爱玲.现代数控原理及控制系统[M].北京:国防工业出版社,2005.

[3]黄丽芬.数控车床编程与操作—广数GSK980TD车床数控系统[M].北京:中国劳动社会保障出版社,2007.

[4]彭效润.数控车工(技师 高级技师)[M].北京:中国劳动社会保障出版社,2008.