数控影雕加工技术研究及其仿真测试

谌 鹏

(南京信息职业技术学院,江苏南京 210046)

影雕艺术起源于明清时期,至今已有数百年历史。影雕采用“针黑白”的工艺,在黑色天然大理石上用“针状”刀具敲击出的点来描绘照片,且通过点的疏密反映黑白照片中颜色的明暗变化,最终形成形象逼真的画面。由于影雕选材天然,具有独特的艺术风格且永不退色,因此其在工艺品、装饰行业占据着重要的地位,拥有巨大的市场需求。

本文从现代数控加工技术着手研究了如何将这一传统手工工艺转变为现代自动化制造工艺,讨论了数控影雕的加工原理、编程软件的设计及其仿真测试方法。

1 影雕加工方法及对比

1.1 传统手工方法

传统影雕以表面磨平的黑色大理石为原材料,先在石板上把要雕琢图像的轮廓描绘出来,再采用头部磨成似针一样细小的合金钢刀具通过人工打点的方式雕刻出最终的图案。从事该工艺的艺人要求拥有一定的美术功底,且需要长期的锻炼才能完成艺术创作。其作品特点是凿点多变不规则,可根据雕刻的题材发挥凿点的粗细深浅,画面形象逼真。由于传统影雕采用纯手工完成,因此耗时多,不容易大批量加工,且价格昂贵。

1.2 激光加工方法

激光加工与传统手工方法的主要不同在于其采用激光束照射加工材料表面达到熔化和气化的温度,从而使材料气化蒸发或熔融溅出,形成类似手工雕琢的凹陷点[1]。由于该技术需要前期通过计算机对图像进行二值化处理,因此加工出的图像与纯手工方法比较较为呆板,尚不能克服雕刻深度不足,明暗对比不佳的缺点,但通过后期加以手工修整,可增加一点明暗对比度及有种凿点雕刻的感觉。虽然激光影雕艺术价值相对手工影雕而言相差极远,但由于其采用了计算机技术,其整个加工过程可自动完成,效率高,可实现大批量生产。

1.3 数控雕刻方法

数控雕刻影雕与激光影雕相同的地方在于也需要前期对图像进行二值化处理,不同之处在于其加工过程采用数控雕刻机或数控铣床利用尖刀完成点的雕刻,因此该方法具有手工影雕的凿点特点和激光影雕的高效率。对于从事雕刻加工的行业来说由于激光影雕加工需要专门购置激光雕刻设备,增加了设备的投入且激光雕刻机价格不菲,而相对数控雕刻其只需在原有雕刻机的基础上投入专用影雕编程软件即可,因此资金投入较少,且实现了“一机多用”。由于数控雕刻仍无法避免图像呆板的缺点,因此其适合非艺术欣赏的普通工艺品或装饰行业。

2 数控影雕加工原理

2.1 数控影雕的实施流程

采用数控雕刻方法加工影雕的基本原理与实施流程是:由数控影雕编程软件对原始图像文件进行预处理,再利用半色调技术对图像进行二值化处理使其符合影雕的要求。软件系统根据二值化图像中各像素颜色为黑色或白色生成控制刀具向上或向下运动的G代码程序,该程序为数控雕刻机加工影雕所需的数控加工程序。当数控加工程序存入雕刻机的数控系统后,由数控系统控制雕刻机的尖刀在黑色大理石上进行打点动作,形成类似手工雕刻的凹陷点直至完成影雕作品。数控影雕的实施流程如图1所示。

2.2 软件部分的处理流程

数控影雕实施流程中的图像处理和影雕处理阶段是由软件完成的,其功能最为重要,它是雕刻机能否雕刻出明暗变化图形的保证,其主要处理流程如图2所示。

3 数控影雕加工编程软件的设计

该数控影雕加工编程软件采用Visual Studio 2008编写,语言编程为VISUAL BASIC,考虑到该编程软件应简单易用,因此使用了单一编程界面(SDI),所有的操作选项均按类别分类[2]。软件的左边为图像显示区域,右边为数控加工程序显示区域和数控编程操作区域;“图像”区的功能为提供图像的载入,并自动检查载入的图像是否为二值图,对非二值图的图像可提供二值化处理,处理后的二值图可单独保存;“加工参数”区的功能为提供影雕编程所需的参数;“程序处理”区的功能为生成影雕加工所需的数控加工程序,同时也能将二值图生成可被其它自动编程软件读取的ASCII格式数据文件,并提供生成文件的保存功能;其他辅助功能为程序处理进度的显示和建议毛坯尺寸的提醒等。下面对该软件主要功能的关键设计方法进行介绍,软件的运行界面如图3所示。

3.1 图像的二值化处理

由于黑色大理石上显示图像的原理是通过石材表面打点显示白色,不打点保留原有黑色来实现的,因此必须对图像进行二值化处理。图像的二值化处理使用了半色调技术,它是一种将连续色调的灰度图像进行空间调制,并通过二值输出,形成一个在视觉上近似于原图像的技术。本质上,半色调就是用点的疏密程度来再现不同的灰度,而这也正是影雕的本质之处[3]。

此处半色调技术采用误差扩散算法完成图像的二值化处理,其核心是在量化一个像素时考虑量化与其相邻的像素时产生的量化误差,并将量化产生的误差扩散到它相邻的像素上,这样可以保证转换后图像的整体灰度与原图像相近。其数学描述如下:

式中:f(i,j)为原图像(i,j)像素点的灰度值;f*(i,j)为误差扩散后的灰度值;t为阈值(一般取128);b(i,j)为量化后的二值图像(255表示白色,0表示黑色);e(i,j)为量化误差,h(k,l)为误差扩散分配系数,该系数由Floyd和Steinberg提出的误差扩散算法给出,如图4所示。其中f代表当前像素,其余的值分别为图4所示滤波器的权值,由于滤波器各系数之和等于1,因此量化后图像的局部灰度等于源图像的局部灰度。

虽然半色调技术本身是对灰度图像进行二值化处理,但使用彩色图像也可直接进行二值化处理,方法是取当前像素的某一RGB色彩分量进行二值化计算,图5为彩色图像直接进行二值化处理前后的对比。

3.2 屏幕坐标的转换

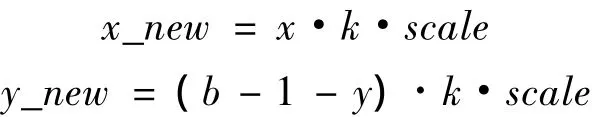

在设计中需要将图像中各像素的屏幕坐标转换成相对于数控加工中编程原点的位置坐标。由于图像编程中屏幕的原点被定义为图像左上角的端点(向右为X轴正向,向下为Y轴正向),而本次设计中编程原点为图像左下角的端点(向右为X轴正向,向上为Y轴正向),同时屏幕坐标的单位为像素,而机床坐标的单位为毫米,因此在生成程序时必须对屏幕坐标加以转换,其转换公式为:

式中:x_new、y_new为机床坐标值,x、y为屏幕坐标值,b为图像宽度的像素值;k为转换系数。此处可根据一般计算机屏幕点距取值为0.26;scale为比例系数,可调整实际影雕加工尺寸。

3.3 后置处理的流程

程序的后置处理主要是收集用户设置的加工参数,并根据二值图像中各像素的值生成刀具运动指令,同时还应考虑添加程序头和程序尾,其处理流程如图6所示。其中工艺参数初始化阶段为收集用户设置的加工参数并分配给各个变量,计算字符数组大小阶段则是根据图像像素的个数以及程序头和程序尾的数量计算临时存储数控加工程序的数组空间,以上两个过程为程序生成的必要准备。由于程序头和程序尾具有典型的固定结构,可根据数控系统的编程要求向数组中的元素依次添加相关语句。生成刀具运动指令阶段则分为生成刀具初始定位指令和生成刀具切削指令两个过程,刀具初始定位指令可由图像的首个像素生成快速定位指令(G00指令),刀具切削指令则根据图像各像素为黑色或白色生成控制刀具向上或向下运动的切削指令(G01指令),其刀具轨迹为空间中的折线。

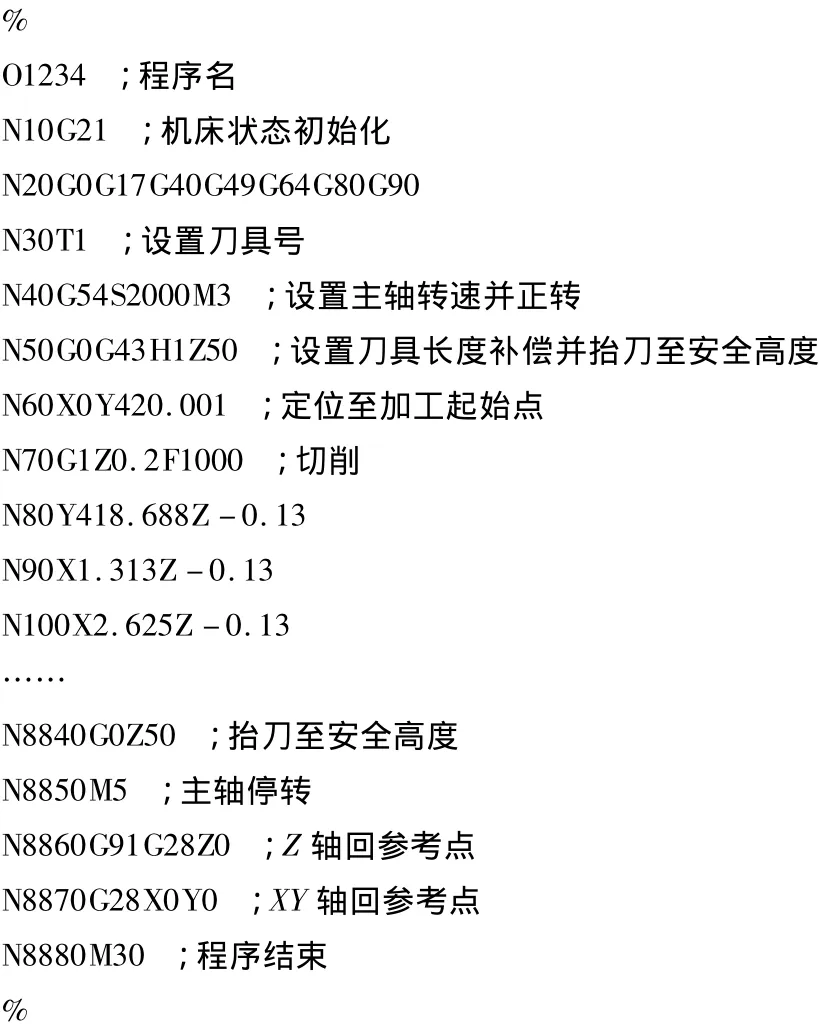

以FANUC数控系统为例,图5影雕所生成的数控加工程序结构如下:

3.4 往复切削加工的实现

影雕切削过程是对图像每行像素对应的机床坐标位置进行行切实现的,而数控加工中行切法可分为单向式和往复式,由于往复式没有抬刀动作可连续切削,故其切削效率较高。本设计中采用往复式生成数控加工程序,其实现的方法是对图像像素奇数行采用从左往右扫描生成加工程序,偶数行采用从右往左扫描生成加工程序。

3.5 数据接口的支持

该编程软件还可以将处理后的二值图像转换为CAD文件供其他自动编程软件使用。本次设计的数控影雕加工编程软件可支持ASCII格式文件的生成。该格式是将二值图像中的白点用一系列点的坐标来表示,其中点的Z坐标值为零(由其他编程软件设置加工深度),所有点的坐标构成了一份数据文件,又称“点云”数据。该文件为文本文件,其文件扩展名可任意,但在使用时应注意特定自动编程软件对文件扩展名的要求,例如使用MasterCAM软件读取ASCII格式文件时必须要求文件扩展名为DOC[4]。由于有了数据接口的支持,用户可以将处理后的二值图像转换为二维点阵并由其它CAD/CAM软件进行编辑,通过该方法使得用户拥有了更多的加工选择方案。

4 数控影雕加工的仿真测试

当二值图像被处理为数控加工程序后还应对加工效果进行测试。此处选择了Northwood Designs公司的专业数控加工仿真软件“The MetaCut Utilities”进行测试。生成数控加工程序时采用的加工参数分别是:加工速度为1 000 mm/min,加工深度为 -0.13 mm,冷却液为OFF,主轴转速为2 000 r/min,比例系数为 5,仿真软件选择的毛坯尺寸为314 mm×420 mm ×5 mm,刀具选择刀尖角为30°的尖刀,其最终的仿真效果如图7所示(毛坯颜色设置为黑色,毛坯被切削部位设置为白色),总的加工时间经模拟计算为1 h41 min。

5 结语

本文介绍了影雕的加工方法,讨论了数控影雕的加工原理和编程软件的关键设计方法。所生成的数控加工程序经仿真测试,能够达到影雕的工艺要求。同时该软件提供了数据接口功能,可将处理后的二值图像生成为CAD文件供其他自动编程软件使用,这大大提高了该软件的通用性。

[1]谢明红.基于图像的影雕激光加工技术研究[J].制造业自动化,2007(2):8-10.

[2]汤涌涛.Visual Basic 2008从入门到精通[M].北京:清华大学出版社,2008.

[3]叶建华,谢明红,贾敏忠.数控激光影雕系统的研究[J].机械与电子,2005(7):49-51.

[4]吴长德.Master CAM9.0系统学习与实训[M].北京:机械工业出版社,2004.